一种磁性与结构一体化增强的铁基复合软磁材料及其制备方法

本发明涉及铁基软磁材料,更特别地说,是指一种具有磁性与结构一体化增强的非晶态陶瓷包覆的铁基复合软磁材料及其制备方法。

背景技术:

1、软磁材料作为现代工业制造和生活应用不可或缺的核心能量转换功能材料,其使用要求越来越高。高性能金属基复合软磁材料作为一种新型的软磁材料,由于兼具传统的金属或合金软磁材料(高饱和磁感应强度和高强度等)和铁氧体软磁(低损耗和高磁导率等)的优点,在现代工业制造、航空航天、船舶和海洋工程设备和核工业等领域有着广泛的应用前景。

2、当前金属基软磁材料的研究集中在对金属或合金(高纯铁、feco、feni或fesi等)进行一些简单的包覆(各类有机树脂,或sio2和al2o3等无机物),并优化其金属-包覆层的界面结构,从而改善其软磁特性或力学性能。由于复合材料结构的限制,导致了当前绝大多数金属基复合软磁材料的综合性能尚未得到实质性的提高,磁性能和力学性能很难得到一致性增强,从而限制了其实际应用。材料的磁性-结构一体化增强一直是金属基软磁材料研究和应用的目标。

3、在专利申请号202110965967.3,发明名称“一种高强度陶瓷包覆的铁基复合软磁材料及其制备方法”中,通过在变形铁颗粒表面包覆的非晶三氧化二铝和非晶氧化硅的高温(1000~1200℃)烧结在铁颗粒之间生成致密的硅酸铝包覆层,制备出了高强度的铁-硅酸铝复合软磁材料。由于材料的制备温度较高,导致铁-硅酸铝复合软磁材料界面结构不理想,出现了金属与氧化物相互渗透的界面,使得材料的电阻率较高,软磁性能发生一定程度的降低,尤其是材料表现出较高的高频磁损耗和较低的高频磁导率。因此,十分有必要通过改善原有的材料制备过程或发展新的制备工艺,获得新的材料结构,从根本上提高材料的综合性能,达到磁性-结构一体化增强的目标。

技术实现思路

1、本发明提供了一种在铁基复合材料界面形成低温固相反应生成致密非晶陶瓷包覆层的制备新技术,并首次将其用于制备高性能铁基复合软磁材料。首次在远低于常规陶瓷烧结的温度范围(绝大多数氧化物陶瓷的烧结温度超过1000℃)内,使得两种致密结合的非晶氧化物在常规退火温度范围内(450℃~550℃)发生的低温固相反应并形成纳米级非晶硅酸铝陶瓷,并将其完整地涂覆到变形的铁颗粒表面上,得到非晶硅酸铝包覆的铁基复合软磁材料具有高电阻率、高强度、强耐蚀性、高饱和磁感应强度、低磁损耗、突出的交流磁性能等优良的综合性能,实现了铁基复合软磁材料的磁性-结构一体化增强,其性能优于目前能检索到的多数金属基复合软磁材料。

2、本发明的目的在于提供一种具有磁性-结构一体化增强的铁-非晶态硅酸铝复合软磁材料及其制备方法。这种高性能非晶硅酸铝陶瓷包覆的铁基复合软磁材料具有非常平衡的优良综合材料性能:其密度值的范围为7.2g/cm3~7.5g/cm3,横向断裂强度的范围为90mpa~110mpa,饱和磁感应强度的范围为1.8t~2t,在磁场为1t和频率低于1000hz为具有极低的磁损耗,在频率范围为40hz~2mhz时具有高的磁导率实部和低的磁导率虚部,其性能优于目前能检索到的金属基复合软磁材料。

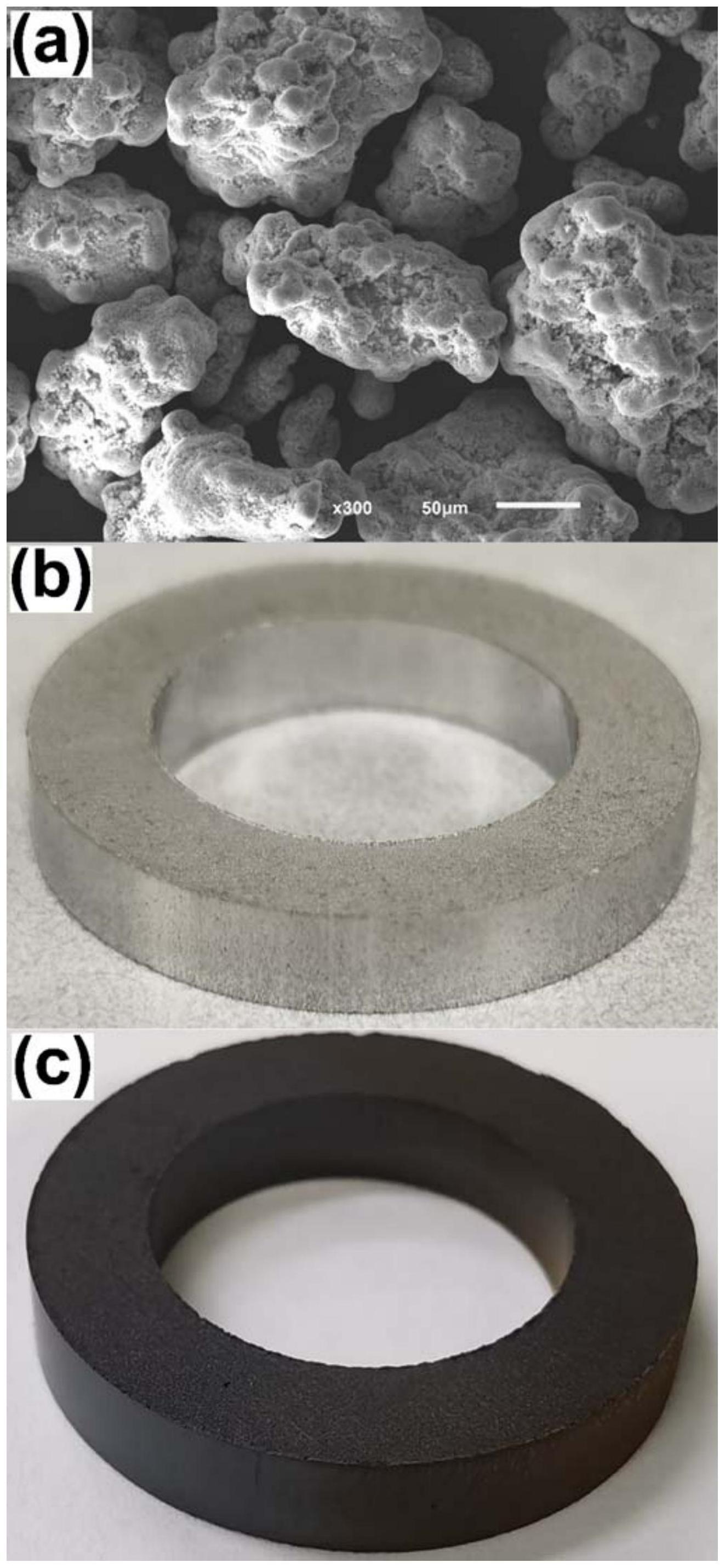

3、本发明磁性与结构一体化增强的铁基复合软磁材料结构为,非晶态硅酸铝完整地包覆在变形高纯铁颗粒表面上形成一种全新的致密铁-非晶陶瓷复合结构;其中非晶硅酸铝包覆层通过铁颗粒表面上预先包覆的致密氧化物复合纳米涂层内的紧密结合的非晶三氧化二铝和非晶二氧化硅在450℃~550℃退火时发生的可控固相反应生成;非晶硅酸铝在铁-复合态陶瓷复合结构中的成分比例为1%~8%,颗粒中铁元素的质量分数为99%,平均粒径为70μm~180μm。本发明的这种低温固相反应形成的非晶硅酸铝包覆的铁基复合软磁材料可用于制造复杂外型的高性能电磁转换器件,如高功率电机转子和定子等,在高端机电制造、航空航天和核工业等领域有着广泛的应用前景。

4、为了达到上述目的,本发明的技术方案的实现包括以下步骤:

5、步骤一,发展了一种全新的连续溶胶凝胶一步包覆工艺在高纯铁颗粒表面上完整地包覆厚度适宜的非晶二氧化硅和非晶三氧化二铝紧密结合的纳米氧化物复合涂层,即获得了铁-非晶氧化物陶瓷复合颗粒;其技术方案如下文所示:

6、在0.1~4倍铁粉质量的异丙醇铝中依次添加5~100倍异丙醇铝质量的无水乙醇、0.2~1.5倍异丙醇铝质量的乙酰丙酮和0.1~3倍异丙醇铝质量的去离子水,充分搅拌0.5~2小时,获得白色混合液;

7、将高纯铁粉用丙酮和无水乙醇交替清洗2~5次后倒入所述的白色混合液中,继而加入1/50~1/2混合溶液体积的去离子水,用搅拌器以600~1000转/分钟的搅拌速度对上述的混合物进行搅拌0.5~2小时,搅拌的同时加入1/300~1/80混合溶液体积的含量为65~68%硝酸溶液,搅拌后静置0.5~2小时,去除溶液后得到反应沉淀物,用去离子水和无水乙醇对反应沉淀物交替清洗3~10次后得到中间产物;

8、将所述中间产物倒入质量比为1:40~1:150的油酸与无水乙醇混合溶液中形成固液混合物,在超声设备中将其超声分散0.5~2小时后再加入0.5~3倍油酸与无水乙醇混合溶液体积的无水乙醇,再用搅拌器以500~1200转/分钟搅拌速度下对上述混合物进行充分搅拌,随后加入1/100~1/10混合溶液体积的浓度为25%的氨水和1/300~1/20混合溶液体积的正硅酸乙酯,继续以500~1200转/分钟搅拌速度搅拌0.5~3小时后,再继续每隔20~60分钟加入1/300~1/20混合溶液体积的正硅酸乙酯,在搅拌同时持续反应1~2小时后加入1/100~1/10混合溶液体积的氨水和1/100~1/10混合溶液体积的正硅酸乙酯,最后充分搅拌1~4小时,反应完毕后去除溶液得到湿润的固体反应产物,用去离子水和无水乙醇交替清洗6~20次后置于30℃~100℃真空干燥箱内干燥20分钟~5小时,得到厚度适宜的非晶二氧化硅和非晶三氧化二铝纳米复合涂层,即获得了铁-非晶氧化物陶瓷复合颗粒。

9、步骤二,通过可控低温固相反应技术制备具有磁性-结构一体化增强的高性能铁-硅酸铝复合软磁材料,其技术方案如下文所示:将步骤(1)得到的铁-非晶氧化物陶瓷复合颗粒采用粉末冶金压实工艺在室温下压制成致密的块体,再将其放置在可控气氛退火炉中进行恒温退火处理,通入流动的高纯氩气或氮气,以2℃/min~8℃/min的升温速度升温至450℃~550℃后保温1~4小时,随后在流动的保护气氛下随炉冷却,获得具有磁性-结构一体化增强的高性能铁-非晶硅酸铝复合软磁材料。

10、本发明涉及到原材料来源丰富且价格低廉,制备技术适宜工业化生产,制备过程的能耗低且对环境友好等优点。

技术特征:

1.一种磁性与结构一体化增强的铁基复合软磁材料,其特征在于:铁基复合软磁材料的结构为,非晶硅酸铝完整地包覆在变形高纯铁颗粒表面上,形成一种全新的致密的铁-非晶陶瓷复合结构;其中,

2.根据权利要求1所述的磁性与结构一体化增强的铁基复合软磁材料,其特征在于:具有非常平衡的优良综合材料性能,其密度值的范围为7.2g/cm3~7.5g/cm3,横向断裂强度的范围为90mpa~110mpa,饱和磁感应强度的范围为1.8t~2t,在磁场为1t和频率低于1000hz为具有极低的磁损耗,在频率范围为40hz~2mhz时具有高的磁导率实部和低的磁导率虚部。

3.一种磁性与结构一体化增强的铁基复合软磁材料的制备方法,其特征在于包括以下制备步骤:

4.根据权利要求3所述的一种磁性与结构一体化增强的铁基复合软磁材料的制备方法,其特征在于:步骤一通过如下方法实现,在0.1~4倍铁粉质量的异丙醇铝中依次添加5~15倍异丙醇铝质量的无水乙醇、0.2~1.5倍异丙醇铝质量的乙酰丙酮和0.1~3倍异丙醇铝质量的去离子水,充分搅拌0.5~2小时,获得白色混合液;

5.根据权利要求3所述的磁性与结构一体化增强的铁基复合软磁材料的制备方法,其特征在于:步骤二通过如下方法实现,将步骤一得到的铁-非晶氧化物陶瓷复合颗粒采用粉末冶金压实工艺在室温下压制成致密的块体,再将其放置在可控气氛热处理炉中进行退火处理,通入流动的高纯氩气或氮气,以2℃/min~8℃/min的升温速度升温至450℃~550℃后保温1~4小时,随后在流动的保护气氛下随炉冷却,即获得了具有磁性与结构一体化增强的非晶硅酸铝包覆的铁基复合软磁材料。

技术总结

本发明公开了一种磁性与结构一体化增强的铁基复合软磁材料及其制备方法,采用全新的连续溶胶凝胶的一步包覆工艺,将含有非晶三氧化二铝和非晶二氧化硅的致密纳米氧化物复合涂层包覆到铁颗粒表面上,利用复合涂层里的紧密结合的两种非晶氧化物在450℃~550℃的常规退火的温度范围发生的可控固相反应生成纳米级非晶态硅酸铝陶瓷,并使其致密和完整地包覆在变形的铁颗粒表面上,从而形成一种全新的铁-非晶陶瓷的复合结构。经本发明方法制得的是一种具有磁性-结构一体化增强的利用低温固相反应生成的非晶态硅酸铝陶瓷包覆的铁基复合软磁材料。

技术研发人员:杨白,马洁,于荣海

受保护的技术使用者:北京航空航天大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!