一种电芯防爆结构、电芯及应用的制作方法

本发明涉及电池热安全防护领域,具体是有一种电芯防爆结构、电芯及应用。

背景技术:

1、锂电池安全问题一直是消费者的一大顾虑,其中以热安全最为突出。与此同时,为了应对市场对电动汽车高续航的需求,又鉴于电池包内有限的系统空间,提高锂电池单体的能量密度成为行业内研究热点,如:高镍三元电池。然后,更高能量密度的单体也就意味着相同大小的电芯承载的能量更高。当单体发生热失控时,所释放的能量也更高,尤其是针对方壳和圆柱电芯,受限于本身刚性外壳,如果单体热失控发生时,不能及时有效的对电芯内部进行泄压,一旦电芯内部气压超过壳体本身结构所能承受的压力上限,在短时间内集中爆发的话,其结果可想而知,势必会带来单体的爆炸,进而引发整个电池系统的失控,造成的危害是极大的。

2、所以,如何通过设计创新为方壳和圆柱等带有刚性壳体的锂电池在热失控发生时提供有效的泄压通道,及时将能量释放,避免更多能量的聚集和集中爆发一直是行业内关注的焦点问题。

3、现有的电芯防爆结构一般采用电芯顶盖局部的压痕处理,使得处理后的局部区域结构强度的承载能力降低,当电芯内部压力增大到一定阈值时,处理后的区域优先打开进行泄压,达到防爆的效果。然而,压痕的设计对工艺要求高,考虑成品率,在一定程度上制作成本较高,并存在电解液造成的腐蚀失效的风险,同时存在结构复杂,防爆打开的开启压力不好调控等问题,如:宁德时代新能源科技股份有限公司,申请号为201921608886.2的专利。并且,根据中科大王青松教授课题组于2022年5月公开的针对《磷酸铁锂和镍钴锰酸锂18650电池模组在低气压下的热失控传播行为》的研究成果,通过调控电池系统的内部压力,进而可以调控电芯的防爆结构开启压力,进而可以有效延缓系统的热失控蔓延。相同的道理,如果能够实现电芯本体的高效准确的防爆开启压力的控制,通过不同体系的电芯对应的最优的防爆开启压力来设计最优的电芯防爆结构开启压力,直接就可以为电池系统热失控延缓提供帮助,对于电池系统的热安全防护具有重大意义。

4、对此,亟需一种能够兼顾开启压力可调、工艺简单、失效风险低和成本可控的电芯防爆结构设计,为电池系统的热安全提供更多的保障,尤其是为电芯至电池包、电芯至底盘和电芯至车身等高成组效率的集成系统的应用提供技术支持。

技术实现思路

1、本发明公开一种电芯防爆结构、电芯及应用,使电芯热失控时的压力及时释放,防止爆炸,同时,通过不同体系的电芯对应的最优的防爆开启压力来设计,更有利于延缓电池系统内部热失控的蔓延。

2、为实现上述目的,本发明采取以下技术方案:

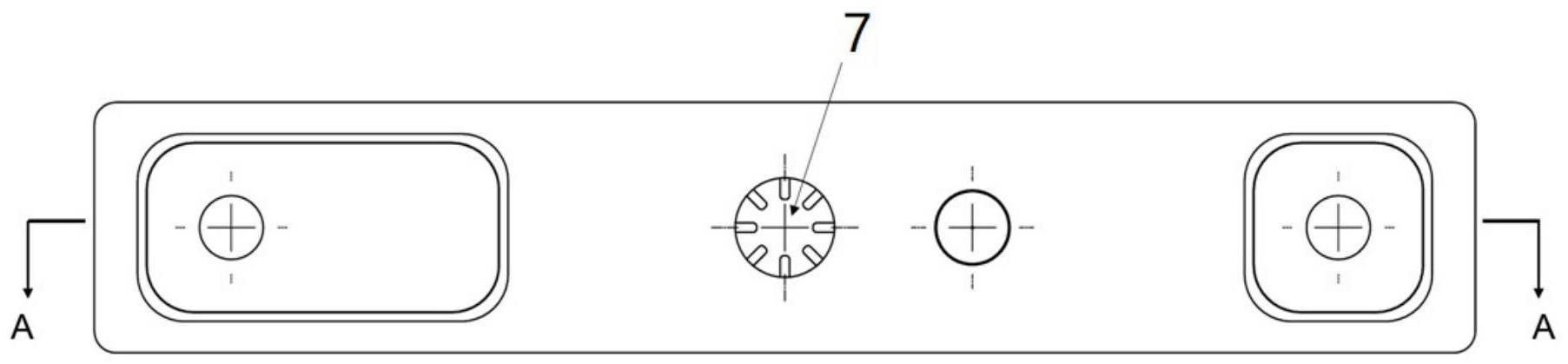

3、一种电芯防爆结构,包括防爆组件、防爆孔调节组件和防护件,所述防爆组件上设有防爆孔,所述防爆孔处设有所述防爆孔调节组件,所述防爆孔、所述防爆孔调节组件与所述防护件注塑成一体,所述防爆孔调节组件实现约束所述防护件的注塑厚度,从而使所述防护件适用爆炸压力。

4、所述的电芯防爆结构,优选地,所述防爆组件包括顶盖和顶盖支架,所述顶盖上设有所述防爆孔,在所述防爆孔的同心位置处,所述顶盖支架上开设有开孔,所述防爆孔与所述开孔之间设有所述防爆孔调节组件,所述开孔实现高温气体与所述防爆孔调节组件的无阻挡快速接触。

5、所述的电芯防爆结构,优选地,所述开孔的底部设有防护栏,所述防护栏上开设有开口,所述开口能够在所述防爆孔调节组件融穿喷发后,防止大颗粒物阻塞所述防爆孔,使得喷发稳定。

6、所述的电芯防爆结构,优选地,所述防爆孔调节组件为防护筋,所述防护件与所述防爆孔和所述防护筋注塑成一体,所述防护筋设置在所述防爆孔的内部或者表面,所述防护筋之间的距离能够约束所述防护件的注塑厚度。

7、所述的电芯防爆结构,优选地,所述防爆孔的内表面上设有内凹槽,所述防护筋分布在所述内凹槽的上方和下方,所述防护件与所述防爆孔、所述防护筋和所述内凹槽注塑成一体。

8、所述的电芯防爆结构,优选地,所述防爆孔的内表面具有多个微孔,以实现增大所述防护件注塑过程中的接触面积和接触力。

9、所述的电芯防爆结构,优选地,所述防爆孔调节组件包括阻挡筋和密封圈,所述密封圈设置在所述防爆孔的内,所述防护件与所述密封圈的表面和所述阻挡筋注塑成一体,所述阻挡筋设置在所述防爆孔的上表面和所述防爆孔的下表面处,以约束所述防护件的注塑厚度。

10、所述的电芯防爆结构,优选地,所述防爆孔内还设有支撑筋,所述密封圈上设有凹槽,所述支撑筋插入至所述凹槽内,以使所述密封圈固定稳定。

11、所述的电芯防爆结构,优选地,所述阻挡筋的表面设有竖直注塑孔,所述阻挡筋的侧面设有水平注塑孔,所述防护件与所述竖直注塑孔和所述水平注塑孔注塑成一体。

12、一种电芯,包括所述的电芯防爆结构。

13、一种电芯防爆结构的应用,应用在电池包系统。

14、本发明由于采取以上技术方案,其具有以下优点:

15、1、该防爆结构适用于刚性壳体的锂离子电池,实现单体电芯防爆防护,进而提高系统的热安全性能;

16、2、防护筋和阻挡筋能够实现约束防护件的注塑厚度,根据不同体系的电芯对应的最优的防爆开启压力来设计防护筋和阻挡筋,使本发明的防爆结构能够实现电芯防爆开启压力适配于电芯;

17、3、该防爆结构通过两种不同的制作工艺实现,成本可控;

18、4、该防爆结构可实现电芯单体的有效密封,不影响电芯本体的气密性;

19、5、本发明的防爆结构根据不同体系的电芯对应的最优的防爆开启压力来设计防护件的厚度,能够使防护件的厚度适用于防爆开启压力,有助于延缓电池系统热失控蔓延;

20、6、搭载该防爆结构的电芯可以为更高能量密度电池系统的落地提供帮助,简化电池系统的热安全防护结构,降低对电池系统内部空间的需求。

21、本发明适用于方壳和圆柱等带有刚性壳体的电芯,对于电芯至电池包、电芯至底盘和电芯至车身等高成组效率的集成系统的应用,延缓电池系统热失控蔓延,提高电池系统的热安全性能,及时高效的排气降压,降低可能存在的电池爆炸的安全隐患具有重要意义。

技术特征:

1.一种电芯防爆结构,其特征在于,包括防爆组件、防爆孔调节组件和防护件,所述防爆组件上设有防爆孔,所述防爆孔处设有所述防爆孔调节组件,所述防爆孔、所述防爆孔调节组件与所述防护件注塑成一体,所述防爆孔调节组件实现约束所述防护件的注塑厚度,从而使所述防护件适用爆炸压力。

2.根据权利要求1所述的电芯防爆结构,其特征在于,所述防爆组件包括顶盖和顶盖支架,所述顶盖上设有所述防爆孔,在所述防爆孔的同心位置处,所述顶盖支架上开设有开孔,所述防爆孔与所述开孔之间设有所述防爆孔调节组件,所述开孔实现高温气体与所述防爆孔调节组件的无阻挡快速接触。

3.根据权利要求2所述的电芯防爆结构,其特征在于,所述开孔的底部设有防护栏,所述防护栏上开设有开口,所述开口能够在所述防爆孔调节组件融穿喷发后,防止大颗粒物阻塞所述防爆孔,使得喷发稳定。

4.根据权利要求2至3中任一项所述的电芯防爆结构,其特征在于,所述防爆孔调节组件为防护筋,所述防护件与所述防爆孔和所述防护筋注塑成一体,所述防护筋设置在所述防爆孔的内部或者表面,所述防护筋之间的距离能够约束所述防护件的注塑厚度。

5.根据权利要求4所述的电芯防爆结构,其特征在于,所述防爆孔的内表面上设有内凹槽,所述防护筋分布在所述内凹槽的上方和下方,所述防护件与所述防爆孔、所述防护筋和所述内凹槽注塑成一体。

6.根据权利要求5所述的电芯防爆结构,其特征在于,所述防爆孔的内表面具有多个微孔,以实现增大所述防护件注塑过程中的接触面积和接触力。

7.根据权利要求2至3中任一项所述的电芯防爆结构,其特征在于,所述防爆孔调节组件包括阻挡筋和密封圈,所述密封圈设置在所述防爆孔的内,所述防护件与所述密封圈的表面和所述阻挡筋注塑成一体,所述阻挡筋设置在所述防爆孔的上表面和所述防爆孔的下表面处,以约束所述防护件的注塑厚度。

8.根据权利要求7所述的电芯防爆结构,其特征在于,所述防爆孔内还设有支撑筋,所述密封圈上设有凹槽,所述支撑筋插入至所述凹槽内,以使所述密封圈固定稳定。

9.根据权利要求8所述的电芯防爆结构,其特征在于,所述阻挡筋的表面设有竖直注塑孔,所述阻挡筋的侧面设有水平注塑孔,所述防护件与所述竖直注塑孔和所述水平注塑孔注塑成一体。

10.一种电芯,其特征在于,包括权利要求1至9中任一项所述的电芯防爆结构。

11.一种如权利要求书1至9中任一项所述的电芯防爆结构的应用,其特征在于:应用在电池包系统。

技术总结

本发明涉及一种电芯防爆结构,包括防爆组件、防爆孔调节组件和防护件,防爆组件上设有防爆孔,防爆孔处设有防爆孔调节组件,防爆孔、防爆孔调节组件与防护件注塑成一体,防爆孔调节组件实现约束防护件的注塑厚度,从而使防护件适用爆炸压力。本发明使电芯热失控时的压力及时释放,防止爆炸,同时,通过不同体系的电芯对应的最优的防爆开启压力来设计,更有利于延缓电池系统内部热失控的蔓延。

技术研发人员:张志远,杨丹,刘浩,李世敬

受保护的技术使用者:合肥国轩高科动力能源有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!