一种聚乙烯锂电池隔膜及其生产工艺的制作方法

本发明属于电池隔膜,具体涉及一种聚乙烯锂电池隔膜及其生产工艺。

背景技术:

1、隔膜是锂离子电池的重要组成部分,商品化的锂离子电池隔膜产品多为聚烯烃材料制备的微孔膜,主要原料为高分子量的聚乙烯和聚丙烯,产品包括聚乙烯单层膜、聚丙烯单层膜以及复合多层微孔膜,pe膜通常需要原材料分子量大于30万,以保证隔膜成型加工性能和力学性能;在物理性能和机械性能方面,湿法生产工艺生产出来的锂离子电池隔膜具有较高的孔隙率和良好的透气性,其中,热致相分离法是近年来发展起来的一种制备微孔膜的方法,它是利用热致相分离原理,将增塑剂与聚烯烃树脂混合,利用熔融混合物降温过程中发生固-液或液-液相分离的现象,压制膜片,重新加热后拉伸使分子链取向,保温一定时间后用易挥发溶剂将增塑剂从薄膜中萃取出来,进而制得相互贯通的亚微米尺寸微孔膜材料;这种方法能够制备性能较好的隔膜材料,但在生产过程中还包括溶剂萃取以及萃取混合液分离等步骤,容易产生环境污染等问题,申请号为2014100139917中公开了一种新型低成本锂电子电池pe隔膜的生产工艺,将聚乙烯和有机溶剂煤油或十氢萘混合后进行制备,在双向拉伸完成后在真空条件下干燥,使有机溶剂挥发,并限定干燥箱温度为100℃;由于煤油挥发后容易与空气混合形成爆炸性混合气,因此需要严格管控其蒸发条件为真空环境,因此需要增加设备投资,使隔膜制造成本较高;而十氢萘对人体健康和环境危害都比较严重,不适合投产使用;申请号为2015105603813中公开了一种新型多孔锂电池隔膜的制备工艺,公开其原料为hdpe或uhmwpe和石油加氢轻馏分,并公开了双向拉伸以及拉伸过程中成孔剂挥发干净,得到孔隙率在25%-60%之间,孔径大小在0.01-0.1μm之间,经发明人验证存在透气一致性不良,产品穿刺强度低、性能波动大等缺陷,导致后续隔膜涂布存在透气不良的现象;因此如何在降低生产环境污染和危害的前提下生产透气一致性良好的产品是本领域技术人员需要解决的问题。

技术实现思路

1、本发明的目的是针对现有湿法制备聚乙烯锂电池隔膜存在透气一致性不良的问题,提供了一种聚乙烯锂电池隔膜,具体方案如下:

2、一种聚乙烯锂电池隔膜,包括三层结构,所述三层结构依次包括a层聚乙烯膜、b层聚乙烯膜及a层聚乙烯膜,所述a层聚乙烯膜由30%-60%的hdpe-1、40%-70%的成孔剂制成,所述b层膜由30%-60%的hdpe-2、40%-70%的成孔剂制成,所述hdpe-1分子量为30-150万、熔融指数不大于5g/10min;所述hdpe-2分子量为10-30万、熔融指数不大于12g/10min,所述成孔剂为脱芳烃类溶剂油;所述成孔剂的沸点温度高于聚乙烯熔点50-100℃,同时沸程不小于10℃,闪点为30-100℃;

3、进一步地,所述成孔剂的沸程不小于20℃。

4、进一步地,所述聚乙烯锂电池隔膜厚度为5-30μm,所述b层聚乙烯膜占整体重量的占比为60-90%。

5、本发明还提供一种聚乙烯锂电池隔膜的生产工艺,包括以下步骤:

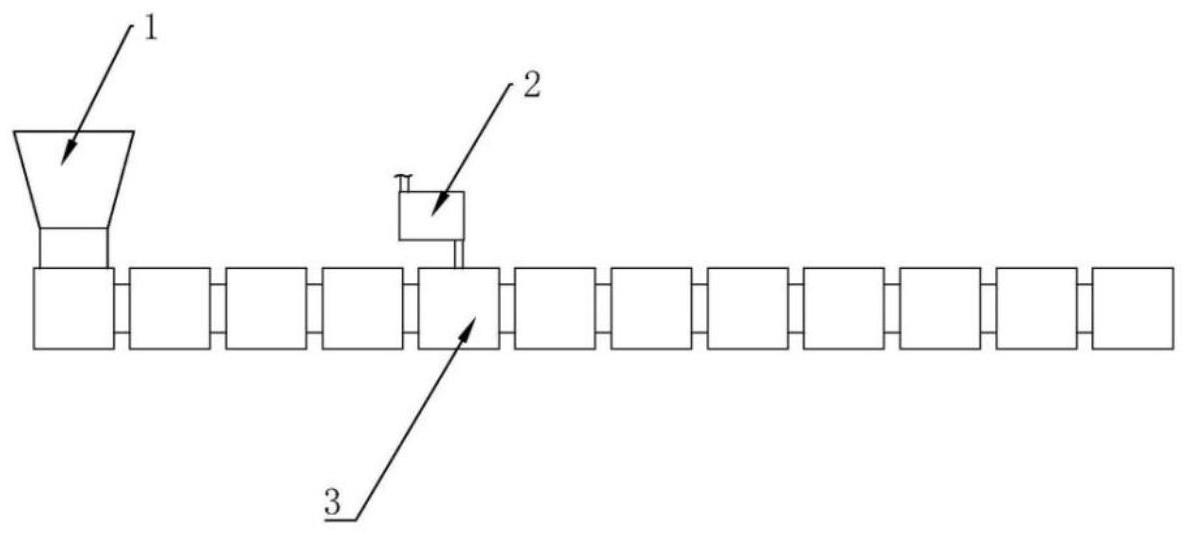

6、s1:制备隔膜a熔体:按重量计将30%-60%的hdpe-1、40%-70%的成孔剂加入分别配料输送至特定的表层第一双螺杆挤出机中进行高温共混并挤出,挤出温度≥聚乙烯熔点tm+20℃,其中,所述hdpe-1分子量为30-150万、熔融指数不大于5g/10min,所述成孔剂为脱芳烃类溶剂油;所述成孔剂的沸点温度高于聚乙烯熔点50-100℃,同时沸程不小于10℃,闪点为30-100℃;

7、s2:制备隔膜b熔体:按重量计将30%-60%的hdpe-2、40%-70%的成孔剂加入分别配料输送至特定的芯层第二双螺杆挤出机中进行高温共混并挤出,其中,所述hdpe-2分子量为10-30万、熔融指数不大于12g/10min,所述成孔剂为脱芳烃类溶剂油;所述成孔剂的沸点温度高于聚乙烯熔点50-100℃,同时沸程不小于10℃,闪点为30-100℃;

8、s3:a熔体和b熔体进行计量及过滤后,进入模头分配器进行分配流延,经过双冷辊冷却,制得流延油膜,所述流延油膜包括三层,三层依次为包括a熔体层、b熔体层及a熔体层;

9、s4:将流延油膜预热,进入md纵向拉伸单元,控制成孔剂在mdo单元的损失量控制到<10%;得到纵向拉伸片材;

10、s5:将所述纵向拉伸片材穿引进入横向拉伸区域,得到拉伸薄膜;

11、s6:将拉伸薄膜进行定型并进行烘干处理,完成后得到微孔的隔膜片材,定型区设有5个工作段,烘干区设有3个工作段;

12、s7:将隔膜片材进行裁边、收卷,分切、包装后制取获得锂电池隔膜。

13、5.如权利要求4所述一种聚乙烯锂电池隔膜的生产工艺,其特征在于,在s1、s2中挤出温度不小于聚乙烯熔点tm+20℃。

14、进一步地,流延冷辊速度为5m/min,其中第一冷却辊温度为30-80℃,第二冷辊温度为20-60℃。

15、进一步地,在s4中预热温度40-100℃、拉伸温度80-120℃和拉伸比率3-10倍;在s5中预热控制预热温度40-70℃、拉伸温度70-130℃和拉伸比率3-10倍,在s6中定型、烘干温度均为120-135℃。

16、进一步地,在s6中横向拉伸以夹子和轨道变化来实现,产线速度为20-120m/min。

17、进一步地,所述抽风系统和排风系统通过管道连接rto焚烧炉,rto焚烧炉产生的热量导入导热油循环系统,热交换后的导热油用于生产线的供热系统。

18、本发明相比现有技术具有以下优点:

19、(1)通过控制纵向拉伸和横向拉伸过程中的温度条件,将薄膜成孔剂的挥发去除集中在横向拉伸完成后的定型、烘干段,使所得产品保证穿刺强度和耐热性能的同时提高透气一致性;

20、(2)不用设置真空干燥设备或溶剂萃取过程,降低产线能耗;

21、(3)原料配方简单易得;

22、(4)所得隔膜穿刺强度高,性能调控方便,成孔性好,具有透气一致性;

23、(5)省去传统湿法工艺中溶剂萃取和溶剂分离的步骤,减少环境污染,减少设备投资,工艺简单,产能高,降低隔膜制造成本;

24、(6)将成孔剂烘干产生的油气通过管道收集后采用rto焚烧炉集中式燃烧处理,将热量重新利用于生产线的供热系统,节能环保。

技术特征:

1.一种聚乙烯锂电池隔膜,其特征在于,包括三层结构,所述三层结构依次包括a层聚乙烯膜、b层聚乙烯膜及a层聚乙烯膜,所述a层聚乙烯膜由30%-60%的hdpe-1、40%-70%的成孔剂制成,所述b层膜由30%-60%的hdpe-2、40%-70%的成孔剂制成,所述hdpe-1分子量为30-150万、熔融指数不大于5g/10min,所述hdpe-2分子量为10-30万、熔融指数不大于12g/10min,所述成孔剂为脱芳烃类溶剂油;所述成孔剂的沸点温度高于聚乙烯熔点50-100℃,同时沸程不小于10℃,闪点为30-100℃。

2.如权利要求1所述一种聚乙烯锂电池隔膜,其特征在于,所述成孔剂的沸程不小于20℃。

3.如权利要求1所述一种聚乙烯锂电池隔膜,其特征在于,所述聚乙烯锂电池隔膜厚度为5-30μm,所述b层聚乙烯膜占整体重量的占比为60-90%。

4.一种如权利要求1至3任意一项所述聚乙烯锂电池隔膜的生产工艺,其特征在于,包括以下步骤:

5.如权利要求4所述一种聚乙烯锂电池隔膜的生产工艺,其特征在于,在s1、s2中挤出温度不小于聚乙烯熔点tm+20℃。

6.如权利要求4所述一种聚乙烯锂电池隔膜的生产工艺,其特征在于,流延冷辊速度为5m/min,其中第一冷却辊温度为30-80℃,第二冷辊温度为20-60℃。

7.如权利要求4所述一种聚乙烯锂电池隔膜的生产工艺,其特征在于,在s4中预热温度40-100℃、拉伸温度80-120℃和拉伸比率3-10倍;在s5中预热控制预热温度40-70℃、拉伸温度70-130℃和拉伸比率3-10倍,在s6中定型、烘干温度均为120-135℃。

8.如权利要求4所述一种聚乙烯锂电池隔膜的生产工艺,其特征在于,在s6中横向拉伸以夹子和轨道变化来实现,产线速度为20-120m/min。

9.如权利要求4所述一种聚乙烯锂电池隔膜的生产工艺,其特征在于,成孔剂烘干产生的油气通过管道收集后采用rto焚烧炉集中式燃烧处理,将热量重新利用于生产线的供热系统。

技术总结

本发明属于电池隔膜技术领域,具体涉及一种聚乙烯锂电池隔膜及其生产工艺,所述隔膜具有ABA三层结构,表层A层选择相对高分子量聚乙烯,芯层B层选择相对低分子量聚乙烯;在制备过程中,控制含成孔剂的薄膜在定型段后端设置烘干区将成孔剂进行烘干处理,烘干产生的油气通过管道收集后采用RTO焚烧炉集中式燃烧处理,将热量重新利用于生产线的供热系统。本发明相比现有技术具有以下优点:在保证生产线速度的同时,使成孔剂烘干完全,所得隔膜穿刺强度高,性能调控方便,成孔性好,具有透气一致性,降低产线能耗;减少设备投资,工艺简单,产能高,极大地降低隔膜制造成本。

技术研发人员:李瑶欣,张广亮,何娟娟,音丽丽

受保护的技术使用者:东莞市裕隆新材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!