一种铝底板侧放模组的制作方法

本发明涉及电池模组,具体为一种铝底板侧放模组。

背景技术:

1、新能源汽车是指采用非常规的车用燃料作为动力来源,综合车辆的动力控制和驱动方面的先进技术,形成的技术原理先进、具有新技术、新结构的汽车,现有的新能源汽车大多是采用电池模组对其的动力装置供电,使新能源汽车获得动力而行驶。

2、现有的新能源汽车的电池模组存在以下不足之处:

3、1、现有的新能源电池模组多使用钣金件作为护板和固定支架,导致动力电池模组质量重,能量密度低,绝缘性能差,机械强度低;

4、2、现有的新能源电池模组是方形铝壳电芯,组合而成动力电池模组的极耳方向朝上,导致极耳方向暴露在正上方的位置,会受到机械类的损失;

5、3、现有的新能源电池模组多采用ctp的结构,电芯粘接在箱体表面,而动力电池模组自身结构的机械强度不高,增加了后期动力电池模组的维修成本。

6、因此我们需要提出一种铝底板侧放模组来解决上述现有技术中存在的缺陷。

技术实现思路

1、本发明的目的在于提供一种铝底板侧放模组,具备可提升电池模组稳定性、且便于后期对电池模组进行检修维护的优点,以解决上述背景技术中提出的问题。

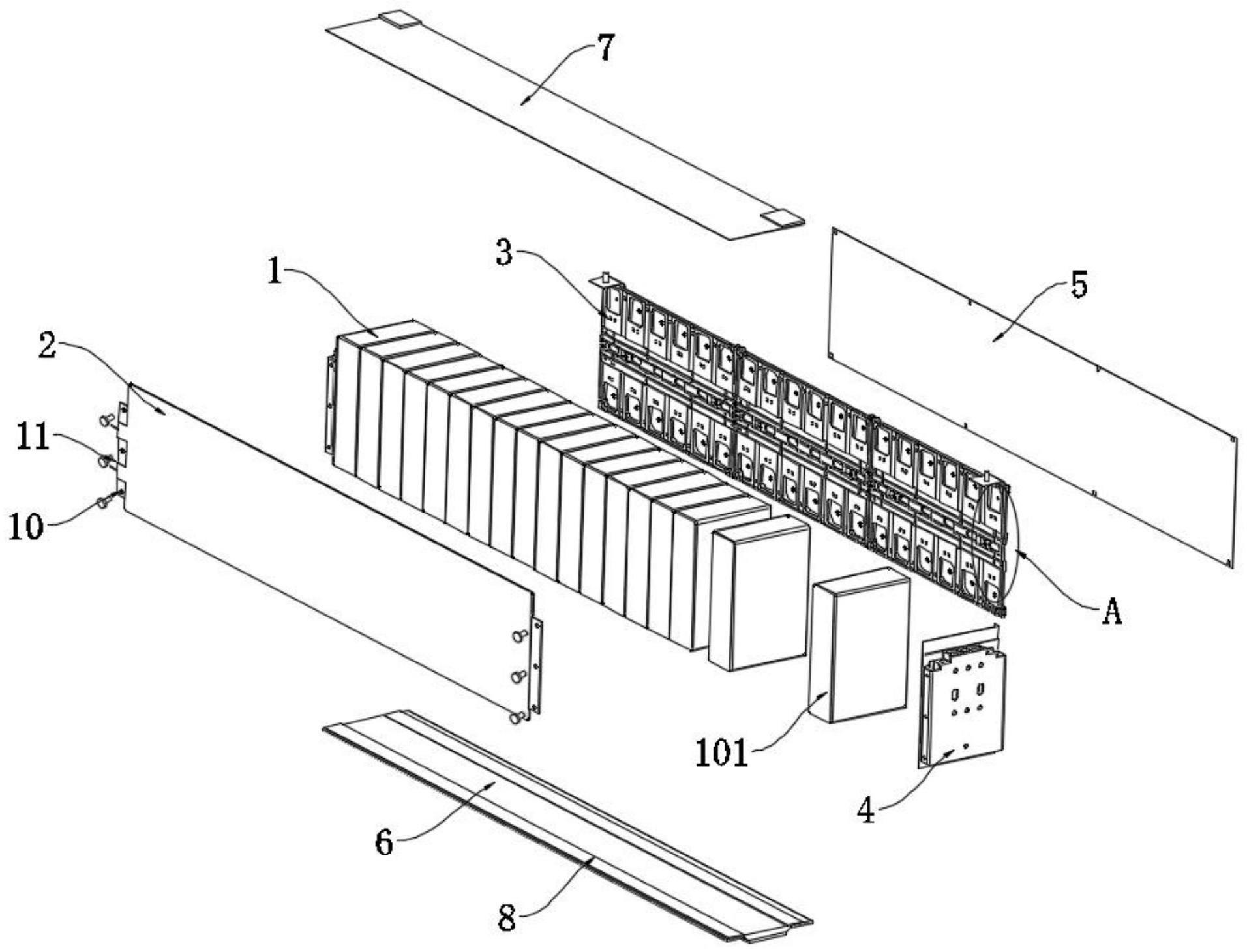

2、为实现上述目的,本发明提供一种铝底板侧放模组,包括电芯组,所述电芯组的两侧分别设置有铝侧加热片和铝排采集组件,所述电芯组的两端且与铝侧加热片和铝排采集组件垂直的方向设置有两组型材端板组件,所述型材端板组件的表面与电芯组的两端粘接在一起,所述铝排采集组件远离电芯组的一侧设置有极耳pc绝缘片,所述极耳pc绝缘片与铝排采集组件之间通过塑料铆钉固定连接,所述电芯组的底部粘接有铝底板,所述电芯组的顶部粘接有侧面pc绝缘片。

3、优选的,所述电芯组由多组独立电芯构成,且多组所述独立电芯之间通过结构胶粘接在一起。

4、优选的,所述铝底板的顶部设置有两组平行设置的粘接胶条,所述铝底板的顶部通过粘接胶条与所述独立电芯的底部粘接。

5、优选的,所述独立电芯的正负极耳位于靠近铝排采集组件的一侧,且所述独立电芯的正负极耳与铝排采集组件之间焊接在一起。

6、优选的,所述铝排采集组件的表面开设有与独立电芯的正负极耳相适配的容纳槽,所述独立电芯正负极耳的表面与容纳槽的内腔卡接,且所述独立电芯的正负极耳通过激光焊接固定于所述容纳槽的内腔。

7、优选的,所述铝侧加热片的表面开设有固定孔,所述固定孔的内腔螺纹连接有锁紧螺栓,所述锁紧螺栓的一端贯穿固定孔并与型材端板组件的表面螺纹连接。

8、优选的,所述型材端板组件的表面且位于固定孔的对应处开设有与锁紧螺栓相适配的锁紧孔,所述锁紧螺栓的一端与所述锁紧孔的内壁螺纹连接。

9、与现有技术相比,本发明的有益效果是:

10、本发明中的方形铝壳电芯采用侧放结构,组合成侧放动力电池模组,可有效解决现有技术中新能源电池模组是方形铝壳电芯,组合而成动力电池模组的极耳方向朝上,导致极耳方向暴露在正上方的位置,会受到机械类的损失的问题;方形铝壳电芯的侧面涂抹结构胶,粘接在一块整体的铝底板,提升模组的结构机械性能,同时又增加长模组的适配性,降低生产商的制造成本,可有效解决现有技术中新能源电池模组多使用钣金件作为护板和固定支架,导致动力电池模组质量重,能量密度低,绝缘性能差,机械强度低的问题;方形铝壳电芯的底部方面,采用铝侧板加热片一体技术,连接电芯两端铝端板,然后使用铆钉固定,安装便捷,可有效解决现有技术中新能源电池模组多采用ctp的结构,电芯粘接在箱体表面,而动力电池模组自身结构的机械强度不高,增加了后期动力电池模组的维修成本的问题。

技术特征:

1.一种铝底板侧放模组,包括电芯组(1),其特征在于:所述电芯组(1)的两侧分别设置有铝侧加热片(2)和铝排采集组件(3),所述电芯组(1)的两端且与铝侧加热片(2)和铝排采集组件(3)垂直的方向设置有两组型材端板组件(4),所述型材端板组件(4)的表面与电芯组(1)的两端粘接在一起,所述铝排采集组件(3)远离电芯组(1)的一侧设置有极耳pc绝缘片(5),所述极耳pc绝缘片(5)与铝排采集组件(3)之间通过塑料铆钉固定连接,所述电芯组(1)的底部粘接有铝底板(6),所述电芯组(1)的顶部粘接有侧面pc绝缘片(7)。

2.根据权利要求1所述的一种铝底板侧放模组,其特征在于:所述电芯组(1)由多组独立电芯(101)构成,且多组所述独立电芯(101)之间通过结构胶粘接在一起。

3.根据权利要求2所述的一种铝底板侧放模组,其特征在于:所述铝底板(6)的顶部设置有两组平行设置的粘接胶条(8),所述铝底板(6)的顶部通过粘接胶条(8)与所述独立电芯(101)的底部粘接。

4.根据权利要求2所述的一种铝底板侧放模组,其特征在于:所述独立电芯(101)的正负极耳位于靠近铝排采集组件(3)的一侧,且所述独立电芯(101)的正负极耳与铝排采集组件(3)之间焊接在一起。

5.根据权利要求4所述的一种铝底板侧放模组,其特征在于:所述铝排采集组件(3)的表面开设有与独立电芯(101)的正负极耳相适配的容纳槽(9),所述独立电芯(101)正负极耳的表面与容纳槽(9)的内腔卡接,且所述独立电芯(101)的正负极耳通过激光焊接固定于所述容纳槽(9)的内腔。

6.根据权利要求1所述的一种铝底板侧放模组,其特征在于:所述铝侧加热片(2)的表面开设有固定孔(10),所述固定孔(10)的内腔螺纹连接有锁紧螺栓(11),所述锁紧螺栓(11)的一端贯穿固定孔(10)并与型材端板组件(4)的表面螺纹连接。

7.根据权利要求6所述的一种铝底板侧放模组,其特征在于:所述型材端板组件(4)的表面且位于固定孔(10)的对应处开设有与锁紧螺栓(11)相适配的锁紧孔(12),所述锁紧螺栓(11)的一端与所述锁紧孔(12)的内壁螺纹连接。

技术总结

本发明公开了一种铝底板侧放模组,属于电池模组技术领域,包括电芯组,所述电芯组的两侧分别设置有铝侧加热片和铝排采集组件,所述电芯组的两端且与铝侧加热片和铝排采集组件垂直的方向设置有两组型材端板组件,所述型材端板组件的表面与电芯组的两端粘接在一起,所述铝排采集组件远离电芯组的一侧设置有极耳PC绝缘片;本发明中的方形铝壳电芯采用侧放结构,组合成侧放动力电池模组;方形铝壳电芯的侧面涂抹结构胶,粘接在一块整体的铝底板,提升模组的结构机械性能,同时又增加长模组的适配性,降低生产商的制造成本;方形铝壳电芯的底部方面,采用铝侧板加热片一体技术,连接电芯两端铝端板,然后使用铆钉固定,安装便捷。

技术研发人员:闫静,李冠毅,张国玺,余诗康,汪庚书,熊丰浩,徐小明,白科,查秀芳

受保护的技术使用者:江西安驰新能源科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!