一种热安全性隔膜及其制备方法与流程

本发明涉及电池隔膜领域,尤其涉及一种热安全性隔膜及其制备方法。

背景技术:

1、锂离子电池隔膜在使用过程中,容易因锂枝晶刺穿、热失控等现象引起电池发送起火、爆炸等安全事故。目前锂离子电池隔膜为了解决该问题基本通过在基膜表面涂布隔热功能涂层,该类型涂层一般可以提高隔膜的耐热性能,提高热失控温度阀值;另外就是通过涂氧化铝等无机纳米材料功能涂层来提高抗刺穿强度,基本都属于后续涂层改性方面。这种方式也存在缺点,比如涂层无法完全均匀涂覆在基膜表面,一定存在缺陷点,而这些缺陷点则会成为潜在失效风险;另外,比如材料的粒径大小也无法完全保证均匀,可能会存在大颗粒团聚情况,尤其在卷绕或叠片时会使隔膜造成硌伤,更容易发生析锂短路情况。虽然以上反向目前取得一些效果,但始终是从材料后端减轻该问题的发生。因此本发明不同于以往的思路,将从基膜配方及热失控机理方面考虑,通过降低基膜的热失控阈值来为电池提供一种防止电池热失控的隔膜产品及制备方法。

技术实现思路

1、本发明的目的在于为了解决现有技术的问题,而提出的一种热安全性隔膜及其制备方法。

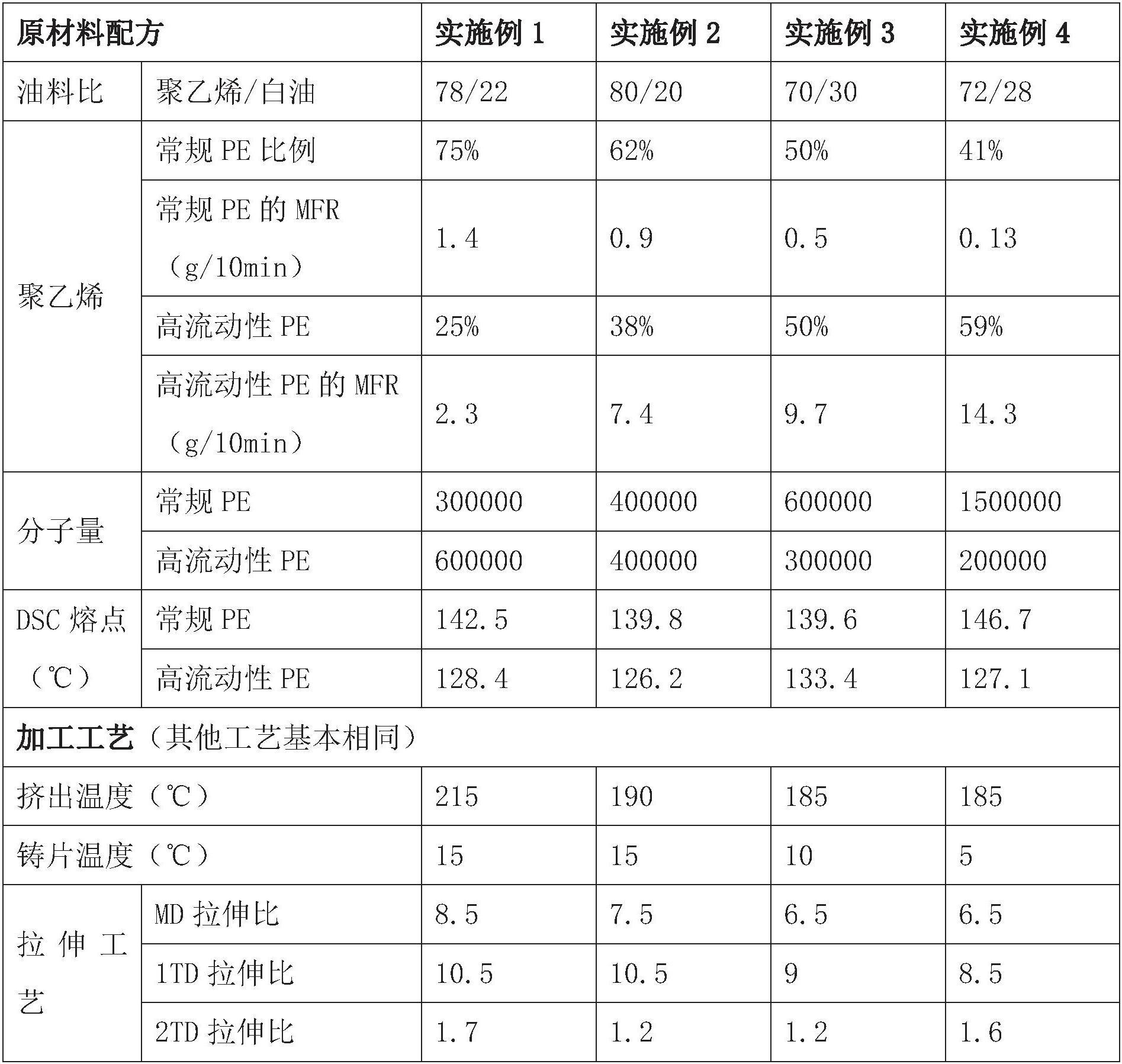

2、为此,一方面,本发明提供了一种热安全性隔膜,包括聚烯烃和助剂,所述聚烯烃和所述助剂的质量比为65/35-95/5,所述聚烯烃包括常规聚乙烯和高流动性聚乙烯,所述高流动聚乙烯与聚烯烃的质量比为10%-100%。

3、作为上述技术方案的进一步描述:

4、所述高流动性聚乙烯的熔融指数为2-5之间时,所述高流动性聚乙烯与聚烯烃的质量比不大于80%,所述聚烯烃和所述助剂的质量比为75/25-80/20之间任何一个比例。

5、作为上述技术方案的进一步描述:

6、所述高流动性聚乙烯的熔融指数为5-8之间时,所述高流动性聚乙烯与聚烯烃的质量比不大于70%,所述聚烯烃和所述助剂的质量比为75/25-80/20之间任何一个比例。

7、作为上述技术方案的进一步描述:

8、所述高流动性聚乙烯的熔融指数为8-10之间时,所述高流动性聚乙烯与聚烯烃的质量比不大于60%,所述聚烯烃和所述助剂的质量比为70/30-75/25之间任何一个比例。

9、作为上述技术方案的进一步描述:

10、所述高流动性聚乙烯的熔融指数大于10时,所述高流动性聚乙烯与聚烯烃的质量比不大于50%,所述聚烯烃和所述助剂的质量比为70/30-75/25之间任何一个比例。

11、作为上述技术方案的进一步描述:

12、所述助剂为白油,所述白油的纯度大于99.99%,色度介于30-35之间。

13、作为上述技术方案的进一步描述:

14、所述白油为普通石蜡油或矿物油,常温下为液态。

15、另一方面,本发明还提供了一种热安全性隔膜的制备方法,其包括以下步骤:

16、1)根据上述的配比,准备各材料;

17、2)预混合:

18、首先将常规聚乙烯与高流动性聚乙烯投入高速混合机进行预混合,使常规聚乙烯与高流动性聚乙烯能够充分分散并互相混合均匀得到聚乙烯混合物,混合温度在30-60℃之间,转速300-400r/min,混合15-25分钟;

19、3)挤出:

20、将预混合后的聚乙烯混合物投入挤出机中,同时通过两个供油口将加工助剂白油注入挤出机,并将挤出机温度保持在185-210℃之间,使其进行充分的混合熔融;

21、4)铸片:

22、材料经过混合熔融挤出以后,采用流延法或压延法冷却铸片,使片材快速冷却成型,冷却温度为5-25℃,使材料中大部分白油经相分离脱离片材,保证片材出铸片工序后温度保持在30℃以下,若片材温度过高不利于白油分离,会造成后续产品透气性能偏低;

23、5)拉伸工艺:

24、采用双向异步拉伸工艺对片材进行双向拉伸,首先纵向方向的拉伸,纵向拉伸采用三辊双点分步拉伸工艺,总拉伸比为6.0-10.5倍,相邻两个辊的速比可以根据情况指定,具体拉伸倍数根据最终膜的拉伸要求设置,经过纵向拉伸后进入一次横向拉伸,横向拉伸比例介于9-12倍,拉伸温度90-120℃之间;

25、6)萃取工艺:

26、采用二氯甲烷作为萃取剂,将拉伸后隔膜中的白油萃取出来,由于经过热拉伸后,白油变为液态白油,更容易被二氯甲烷萃取出膜体;

27、7)二次横拉:

28、萃取后的膜进入二次横向拉伸,并对膜体加热释放内应力,调节膜的性能,该工序拉伸倍数在1.0-2.0倍之间,拉伸温度在120℃-140℃之间,具体根据产品性能要求设置;

29、8)卷取:

30、将经过拉伸工艺加工的薄膜进行切边并卷取。

31、综上所述,由于采用了上述技术方案,本发明的有益效果是:

32、1、本发明的隔膜具有优秀的热控性能,即低闭孔温度,当温度高到一定程度时,隔膜孔结构将会因受热熔化发生闭合,停止电池的电化学反应,并为电池提供安全保证作用。

33、2、本发明的隔膜通过采用在原材料中添加部分具有高流动性聚乙烯材料并配合相应的加工工艺,能够使制备的隔膜具有良好的热闭孔温度,所制备的隔膜闭孔温度均在139℃以下,低于市场同级别隔膜。

34、3、本发明采用的常规聚乙烯需搭配相应的高流动性聚乙烯,一方面常规聚乙烯保证最终膜的力学性能及加工顺畅性,防止加工过程断膜问题;另一方面高流动性聚乙烯的存在可以提高膜的热力学安全性。因此,本发明中高流动聚乙烯的粉料占整个聚乙烯包括常规聚乙烯和高流动性聚乙烯之和的比例在10%-100%之间。

技术特征:

1.一种热安全性隔膜,其特征在于,包括聚烯烃和助剂,所述聚烯烃和所述助剂的质量比为65/35-95/5,所述聚烯烃包括常规聚乙烯和高流动性聚乙烯,所述高流动聚乙烯与聚烯烃的质量比为10%-100%。

2.根据权利要求1所述的一种热安全性隔膜,其特征在于,所述高流动性聚乙烯的熔融指数为2-5之间时,所述高流动性聚乙烯与聚烯烃的质量比不大于80%,所述聚烯烃和所述助剂的质量比为75/25-80/20之间任何一个比例。

3.根据权利要求1所述的一种热安全性隔膜,其特征在于,所述高流动性聚乙烯的熔融指数为5-8之间时,所述高流动性聚乙烯与聚烯烃的质量比不大于70%,所述聚烯烃和所述助剂的质量比为75/25-80/20之间任何一个比例。

4.根据权利要求1所述的一种热安全性隔膜,其特征在于,所述高流动性聚乙烯的熔融指数为8-10之间时,所述高流动性聚乙烯与聚烯烃的质量比不大于60%,所述聚烯烃和所述助剂的质量比为70/30-75/25之间任何一个比例。

5.根据权利要求1所述的一种热安全性隔膜,其特征在于,所述高流动性聚乙烯的熔融指数大于10时,所述高流动性聚乙烯与聚烯烃的质量比不大于50%,所述聚烯烃和所述助剂的质量比为70/30-75/25之间任何一个比例。

6.根据权利要求1-5任一所述的一种热安全性隔膜,其特征在于,所述助剂为白油,所述白油的纯度大于99.99%,色度介于30-35之间。

7.根据权利要求6所述的一种热安全性隔膜,其特征在于,所述白油为普通石蜡油或矿物油。

8.一种热安全性隔膜的制备方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种热安全性隔膜,其包括聚烯烃和助剂,所述聚烯烃和所述助剂的质量比为65/35‑95/5,所述聚烯烃包括常规聚乙烯和高流动性聚乙烯,所述高流动聚乙烯与聚烯烃的质量比为10%‑100%。本发明还公开了一种热安全性隔膜的制备方法。本发明采用常规聚乙烯和高流动性聚乙烯以及白油制得隔膜,该隔膜具有良好的热闭孔温度,所制备的隔膜闭孔温度均在139℃以下,低于市场同级别隔膜。

技术研发人员:贾培梁,达先鸿,赵海玉,翁星星,陈朝晖

受保护的技术使用者:江苏厚生新能源科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!