集流体及含其的极片、其制备方法与流程

本发明涉及一种集流体及含其的极片、其制备方法。

背景技术:

1、随着锂离子电池行业的快速发展,对电池成本和性能要求越来越高,铜箔占锂电池总重量比例约13%,复合集流体显著降低箔材质量,提高电池能量密度;此外,pet复合集流体中,铜/铝含量相比普通铜箔含量显著降低,预计成本显著降低。

2、复合集流体一般包括支撑层和支撑层两侧的功能金属合成层,由于复合集流体外层为导电导热性能良好的金属层,内层为导电性能差的支撑层,所以复合集流体的焊接以及焊接后的内阻影响着电池的一系列性能。

3、复合集流体一般采用超声滚焊焊接,采用两层功能金属合成层夹焊支撑层的方式进行预焊,后续再与电池外部的极耳进行主焊;除此之外,采用一层功能金属合成层与支撑层箔进行预焊,后续再与电池外部的极耳进行主焊。

4、两层功能金属合成层夹焊支撑层的预焊方式会导致功能金属合成层浪费严重,影响极耳区域厚度增加,对后续主焊和电芯装配造成困难,而且在一定程度上增大了电芯重量。

5、单侧功能金属合成层例如导电箔材的预焊方式,由于箔材的厚度薄,单层焊接导致后续箔材发生断裂和破损,影响后续与外部极耳焊接效果,恶化电芯性能。

技术实现思路

1、本发明为了克服现有技术复合集流体在预焊后功能金属合成层容易发生断裂和破损、影响电芯性能等缺陷,提供了一种集流体及含其的极片、其制备方法。该集流体通过在支撑层和导电层相接触的表面上具有相吻合的纹路,能够有效地实现两侧导电层的导通,提高了集流体的过流能力;并防止了导电层产生裂纹,提高了外部极耳与导电层的焊接能力;电芯的能量密度提升10%左右;电芯的安全性能相比有所提高。

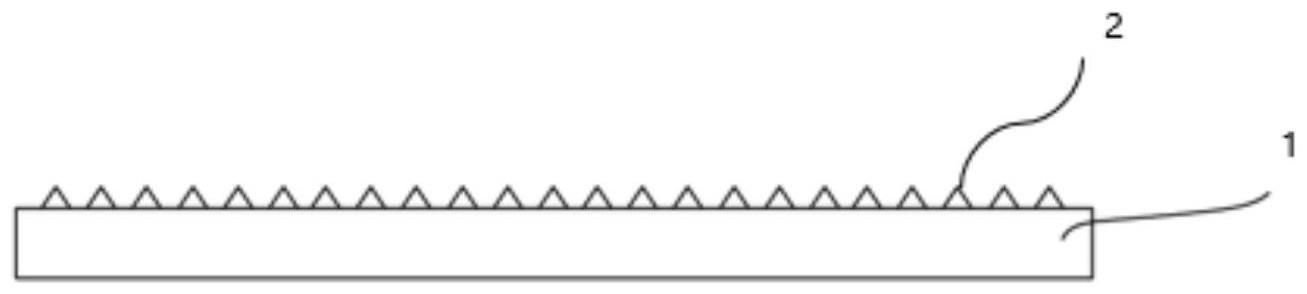

2、第一方面,本发明提供了一种集流体,其包括支撑层和沿厚度方向设置在所述支撑层的至少一个表面上的导电层,所述支撑层的至少一个与所述导电层相接触的表面具有第一纹路,所述导电层的与所述支撑层相接触的表面具有第二纹路,所述第一纹路与所述第二纹路为凹凸形状且相互吻合。

3、第二方面,本发明提供了一种如上所述的集流体的制备方法,其包括如下步骤:

4、s1、对支撑层的至少一个表面进行表面处理形成第一纹路;和/或,对导电层的一个表面进行表面处理以形成第二纹路;

5、s2、将所述导电层沿厚度方向设置在所述支撑层的至少一个表面上,热压成型,使得所述支撑层的至少一个与所述导电层相接触的表面具有第一纹路,所述导电层的与所述支撑层相接触的表面具有第二纹路,所述第一纹路与所述第二纹路为凹凸形状且相互吻合。

6、第三方面,本发明提供了一种极片,其包括如上所述的集流体,以及活性材料层。

7、第四方面,本发明提供了一种电池,其包括如上所述的极片。

8、本发明的积极进步效果在于:

9、本发明的集流体在支撑层和导电层相接触的表面上具有相吻合的纹路,能够有效地实现两侧导电层的导通,提高了集流体的过流能力;并防止了导电层产生裂纹,提高了外部极耳与导电层的焊接能力;电芯的能量密度提升10%左右;电芯的安全性能相比有所提高。

10、本发明的集流体的制备方法通过设置在支撑层和导电层相接触的表面上具有相吻合的纹路从而进行铆接的方式,能够降低导电层的成本约30%,整体电芯的原材料成本预计能够降低1-2%。

技术特征:

1.一种集流体,其包括支撑层和沿厚度方向设置在所述支撑层的至少一个表面上的导电层,其特征在于,所述支撑层的至少一个与所述导电层相接触的表面具有第一纹路,所述导电层的与所述支撑层相接触的表面具有第二纹路,所述第一纹路与所述第二纹路为凹凸形状且相互吻合。

2.如权利要求1所述的集流体,其特征在于,所述第一纹路的凹部的绝对深度为0.2μm-1.0μm。

3.如权利要求1所述的集流体,其特征在于,所述集流体满足如下条件中的一种或多种:

4.如权利要求1所述的集流体,其特征在于,所述集流体满足如下条件中的一种或多种:

5.一种如权利要求1-4任一项所述的集流体的制备方法,其特征在于,其包括如下步骤:

6.如权利要求5所述的集流体的制备方法,其特征在于,其包括如下步骤:

7.如权利要求5所述的集流体的制备方法,其特征在于,其包括如下步骤:

8.如权利要求5所述的集流体的制备方法,其特征在于,所述集流体的制备方法满足如下条件中的一种或多种:

9.如权利要求8所述的集流体的制备方法,其特征在于,所述压制的温度为45-100℃;所述压制的压力为10-30t。

10.一种极片,其特征在于,其包括如权利要求1-4任一项所述的集流体以及活性材料层。

技术总结

本发明公开了一种集流体及含其的极片、其制备方法。集流体,其包括支撑层和沿厚度方向设置在支撑层的至少一个表面上的导电层,支撑层的至少一个与导电层相接触的表面具有第一纹路,导电层的与支撑层相接触的表面具有第二纹路,第一纹路与第二纹路为凹凸形状且相互吻合。本发明的集流体在支撑层和导电层相接触的表面上具有相吻合的纹路,能够有效地实现两侧导电层的导通,提高了集流体的过流能力;并防止了导电层产生裂纹,提高了外部极耳与导电层的焊接能力;电芯的能量密度提升10%左右;电芯的安全性能相比有所提高。

技术研发人员:游悠

受保护的技术使用者:远景动力技术(江苏)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!