MIM电容及工艺方法与流程

本发明涉及半导体器件制造领域,特别是指一种mim电容,本发明还涉及所述mim电容的工艺方法。

背景技术:

1、电容作为一种最基础的无源器件,在各个电路中发挥各种不同的作用,包括滤波、耦合、储能等等。电容的结构一般是在两块导电极板之间间隔有具备一定介电常数的绝缘介质层来组成。在半导体制造工艺中,电容的极板通常由多晶硅膜或者金属薄膜来组成,而绝缘介质层则较多地采用氧化硅材质。对于采用金属膜来制作电容极板的工艺来说,这类电容我们称之为mim电容,其两极板的材质一般为铝或者铜cu,以及金属的化合物。半导体传统cu制程产品集成mim电容工艺是在金属层间增加3层光刻层,分别用于对位层(amark),下极板(mcb),上极板(mct)的工艺流程,由于需要3次工艺流程分别形成3层光刻层,此种工艺成本较高。

技术实现思路

1、本发明所要解决的技术问题在于提供一种mim电容的工艺方法,只需一层光刻,降低工艺成本。

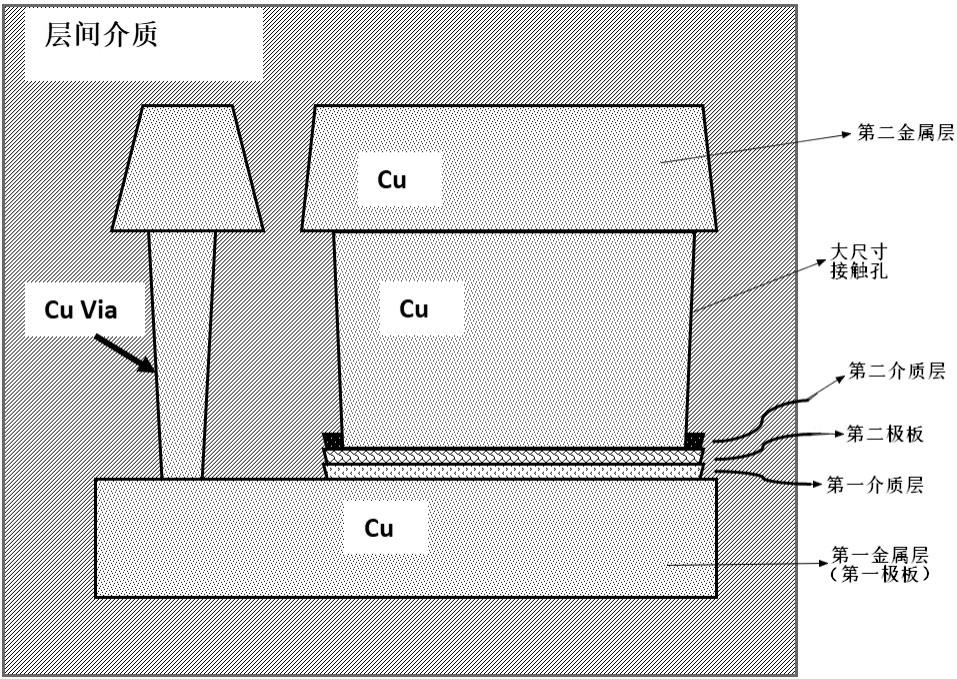

2、为解决上述问题,本发明所述的一种mim电容的工艺方法,所述mim电容形成于一半导体衬底上,在所述半导体衬底上淀积第一金属层,所述第一金属层集成所述mim电容的第一极板;

3、在所述第一金属层上再依次叠加淀积第一介质层、第二极板材料层、第二介质层,对所述第二极板材料层进行光刻及刻蚀形成所述mim电容的第二极板;

4、所述第一介质层为所述mim电容的极板间介电材料层,所述第一金属层与第一介质层及第二极板形成mim电容;

5、淀积层间介质,在所述层间介质中刻蚀形成接触孔,并在所述层间介质表面再次淀积第二金属层,将所述mim电容的第一极板及第二极板引出;

6、所述连接第二极板的接触孔为大尺寸的接触孔,其与所述第二极板的接触面积应尽量接近所述mim电容的第二极板的设计面积。

7、进一步地,所述的半导体衬底包含硅衬底或锗硅衬底。

8、进一步地,所述的第一金属层及第二金属层为铜金属。

9、进一步地,所述的第一介质层为氮化硅,或者是氧化硅。

10、进一步地,所述的第一介质层的厚度为300~700å。

11、进一步地,所述的第二极板材料为具有透明或者半透明的导电材料。

12、进一步地,所述的第二极板材料包含氮化钛;所述第二极板的淀积厚度需保证其透明度能实现清晰透视光刻对位标记,确保光刻的对准不受影响。

13、进一步地,所述的第二极板材料的厚度为500~600å。

14、进一步地,所述的第二介质层为氮氧化硅,其厚度为500å。

15、一种mim电容,所述的mim电容形成于一半导体衬底上,包含第一极板、第二极板以及位于所述第一极板、第二极板之间的第一介质层;所述第一介质层为所述mim电容的极板间介电材料层;所述第一极板为第一金属层,所述第二极板为具有半透明或者透明特性的导电材质;

16、接触孔穿越层间介质将所述mim电容的第一极板、第二极板引出到所述层间介质表面的第二金属层;连接到所述第一极板的接触孔为标准工艺尺寸的接触孔,连接到所述第二极板的接触孔为大尺寸接触孔,其与所述第二极板的接触面积为所述mim电容的第二极板的面积。

17、所述的第二极板的厚度需保证其透明度能实现清晰透视光刻对位标记,确保光刻的对准不受影响;通过大尺寸接触孔来降低所述第二极板的厚度不足所造成的大电阻的影响。

18、所述的第一金属层、第二金属层为铜。

19、所述的第二极板上方还具有第二介质层,所述的大尺寸接触孔穿透所述第二介质层与所述第二极板接触。

20、所述的第二介质层为氮氧化硅。

21、本发明所述的mim电容的工艺方法,在第一金属层上同步集成(兼用)mim电容下极板,并利用上极板tin半透明的性质直接进行光刻对位,在接触孔光刻层集成大尺寸接触孔结构来连接上层极板,以补偿上层极板为保证光刻对位透明度厚度降低带来的电阻增大的影响,只需增加上极板一层光刻层即可形成mim电容,极大节约成本。

技术特征:

1.一种mim电容的工艺方法,其特征在于:所述mim电容形成于半导体衬底上,在所述半导体衬底上淀积第一金属层,所述第一金属层集成所述mim电容的第一极板;

2.如权利要求1所述的mim电容的工艺方法,其特征在于:所述的半导体衬底包含硅衬底或锗硅衬底。

3.如权利要求1所述的mim电容的工艺方法,其特征在于:所述的第一金属层及第二金属层为铜金属。

4.如权利要求1所述的mim电容的工艺方法,其特征在于:所述的第一介质层为氮化硅,或者是氧化硅。

5.如权利要求4所述的mim电容的工艺方法,其特征在于:所述的第一介质层的厚度为300~700å,采用cvd法进行淀积。

6.如权利要求1所述的mim电容的工艺方法,其特征在于:所述的第二极板材料层为具有透明或者半透明的导电材料,采用pvd法进行淀积。

7.如权利要求6所述的mim电容的工艺方法,其特征在于:所述的第二极板材料层材质包含氮化钛;所述第二极板的淀积厚度需保证其透明度能实现清晰透视光刻对位标记,确保光刻的对准不受影响。

8.如权利要求7所述的mim电容的工艺方法,其特征在于:所述的第二极板材料的厚度为500~600å。

9.如权利要求1所述的mim电容的工艺方法,其特征在于:所述的第二介质层为氮氧化硅,淀积工艺为cvd法,其厚度为500å。

10.如权利要求1所述的mim电容的工艺方法,其特征在于:所述的接触孔填充材质均为铜。

11.一种mim电容,其特征在于:所述的mim电容形成于一半导体衬底上,包含第一极板、第二极板以及位于所述第一极板、第二极板之间的第一介质层;所述第一介质层为所述mim电容的极板间介电材料层;所述第一极板为第一金属层,所述第二极板为具有半透明或者透明特性的导电材质;

12.如权利要求11所述的mim电容,其特征在于:所述的第二极板的厚度需保证其透明度能实现清晰透视光刻对位标记,确保光刻的对准不受影响;通过大尺寸接触孔来降低所述第二极板的厚度不足所造成的大电阻的影响。

13.如权利要求11所述的mim电容,其特征在于:所述的第一金属层、第二金属层为铜。

14.如权利要求11所述的mim电容,其特征在于:所述的第二极板上方还具有第二介质层,所述的大尺寸接触孔穿透所述第二介质层与所述第二极板接触。

15.如权利要求14所述的mim电容,其特征在于:所述的第二介质层为氮氧化硅。

技术总结

本发明公开了一种MIM电容的工艺方法,所述MIM电容形成于一半导体衬底上,在所述半导体衬底上淀积第一金属层,所述第一金属层集成所述MIM电容的第一极板;在所述第一金属层上再依次叠加淀积第一介质层、第二极板材料层、第二介质层,对所述第二极板材料层进行光刻及刻蚀形成所述MIM电容的第二极板;所述第一介质层为所述MIM电容的极板间介电材料层,所述第一金属层与第一介质层及第二极板形成MIM电容;淀积层间介质,在所述层间介质中刻蚀形成接触孔,并在所述层间介质表面再次淀积第二金属层,将所述MIM电容的第一极板及第二极板引出;所述连接第二极板的接触孔为大尺寸的接触孔,其与所述第二极板的接触面积为所述MIM电容的第二极板的面积相同。

技术研发人员:吕穿江,王晓日,张其学,郭海亮

受保护的技术使用者:华虹半导体(无锡)有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!