一种耐高温性橡套软线缆及其制备方法与流程

本发明涉及电缆绝缘材料领域,具体涉及一种耐高温性橡套软线缆及其制备方法。

背景技术:

1、随着航天、航空、电子、通讯、汽车、机械、化工及医药等领域的发展,硅橡胶以其具有耐高温、耐低温、绝缘性好、柔韧性好等特性,广泛应用于电线和电缆的绝缘场合,经过特殊处理的硅橡胶可以作为高温移动电缆、软电力电缆和电机引接线等使用。在实际生产中硅橡胶缆线的工作环境有时是在常温下,有时是在几百度高温下,对硅橡胶稳定性要求较高,硅橡胶可以作为耐高温性电缆的护套材料,研究发现不同硅橡胶材料在常温状态下硬度、拉伸强度和电阻率均良好,在高温下材料的结构性能均有不同程度的降低,因此需要一种在常温和高温环境下都有良好结构性能的硅橡胶绝缘材料

技术实现思路

1、为克服现有技术的不足,本发明提出一种耐高温性橡套软线缆及其制备方法,解决了相关技术中的硅橡胶在常温和高温状态下都能保持良好结构性能的问题。

2、本发明的技术方案如下:一种耐高温性橡套软线缆,包括绝缘线芯,填充条,绕包层,隔离层,铠装层和硅橡胶护套层,所述绝缘线芯由导体和绝缘外皮组成,所述绝缘线芯沿所述线缆在径向上均匀分布,在所述绝缘线芯和所述绕包层之间填充有填充条,所述填充条由耐高温材料组成,所述绕包层将绝缘线芯和填充条缠绕在一起,所述隔离层包覆在所述绕包层的外表面,所述隔离层和硅橡胶护套层之间缠绕有铠装层,所述铠装层缠绕在所述隔离层的外表面,所述硅橡胶护套层包覆在所述铠装层的外表面,其特征在于:所述硅橡胶护套层组成原料的重量份数为甲基乙烯基硅橡胶100份,甲基苯基乙烯基硅橡胶10-100份,乙烯基硅树脂3-10份,羟基硅油2-10份,三氧化二铁3-5份,气相白炭黑30-85份,偏苯三酸三辛酯1-6份,氢氧化镁6-15份,硼酸锌1-4份,过氧化二苯甲酰2-8份,三烯丙基异三聚氰酸酯2-5份,三烯丙基异氰脲酸酯1-3份,碳酸钙40-60份,石蜡2-12份,六甲基二硅氮烷2-10份。

3、优选的,所述硅橡胶护套层组成原料的重量份数为甲基乙烯基硅橡胶100份,甲基苯基乙烯基硅橡胶35份,乙烯基硅树脂4份,羟基硅油3份,三氧化二铁4份,气相白炭黑45份,偏苯三酸三辛酯2份,氢氧化镁8份,硼酸锌2份,过氧化二苯甲酰4份,三烯丙基异三聚氰酸酯3份,三烯丙基异氰脲酸酯2份,碳酸钙50份,石蜡2份,六甲基二硅氮烷4份。

4、优选的,所述耐高温材料为无机纸绳或石棉绳的一种或几种。

5、优选的,所述隔离层材质是聚乙烯、聚氯乙烯或橡胶中的一种。

6、优选的,所述铠装层为钢带或编织钢丝。

7、优选的,所述甲基乙烯基硅橡胶分子量为55-60万。

8、优选的,所述甲基乙烯基硅橡胶含有不饱和乙烯基摩尔含量为0.1-0.3mol%。

9、优选的,所述甲基苯基乙烯基硅橡胶的分子量为60-70万。

10、优选的,所述甲基苯基乙烯基硅橡胶含有不饱和乙烯基摩尔含量为0.1-0.3mol%。

11、优选的,所述甲基苯基乙烯基硅橡胶含有苯基摩尔含量为10-30mol%。

12、优选的,所述羟基硅油的羟基质量分数12%。

13、一种耐高温性橡套软线缆的制备方法,包括以下步骤:

14、1)按上述配比称取各原料备用;

15、2)按照步骤(1)中的重量向密炼机中加入甲基乙烯基硅橡胶和甲基苯基乙烯基硅橡胶混合,混合温度40-50℃,混合时间4-8分钟,待混合均匀后加入填充剂碳酸钙,在常压环境下混炼40-50分钟;

16、3)加入乙烯基硅树脂、羟基硅油、三氧化二铁,气相白炭黑,偏苯三酸三辛酯,硼酸锌,过氧化二苯甲酰,三烯丙基异三聚氰酸酯,三烯丙基异氰脲酸酯、石蜡、六甲基二硅氮烷,再进一步混炼10-40分钟;

17、4)将步骤(3)中的物料置于硫化机上,在170-180℃下硫化10-30分钟;

18、5)将上述步骤(4)中的物料冷却至室温后放入烘箱,在200℃下硫化180分钟,冷却,造粒

19、6)将绝缘线芯均匀分布于耐高温性橡套软线缆中,所述绝缘线芯和所述耐高温填充条牵拉在一起,用无纺布作为绕包层将所述绝缘线芯和所述耐高温填充条绕包在一起后放入挤塑机内挤制一层隔离层,

20、7)在所述隔离层外表面缠绕一层铠装层;

21、8)将上述步骤(5)中的物料作为所述硅橡胶护套层的组成原料和上述步骤(7)的物料放入挤塑机,在所述铠装层外表面挤制一层硅橡胶护套层。

22、本发明的有益效果为:

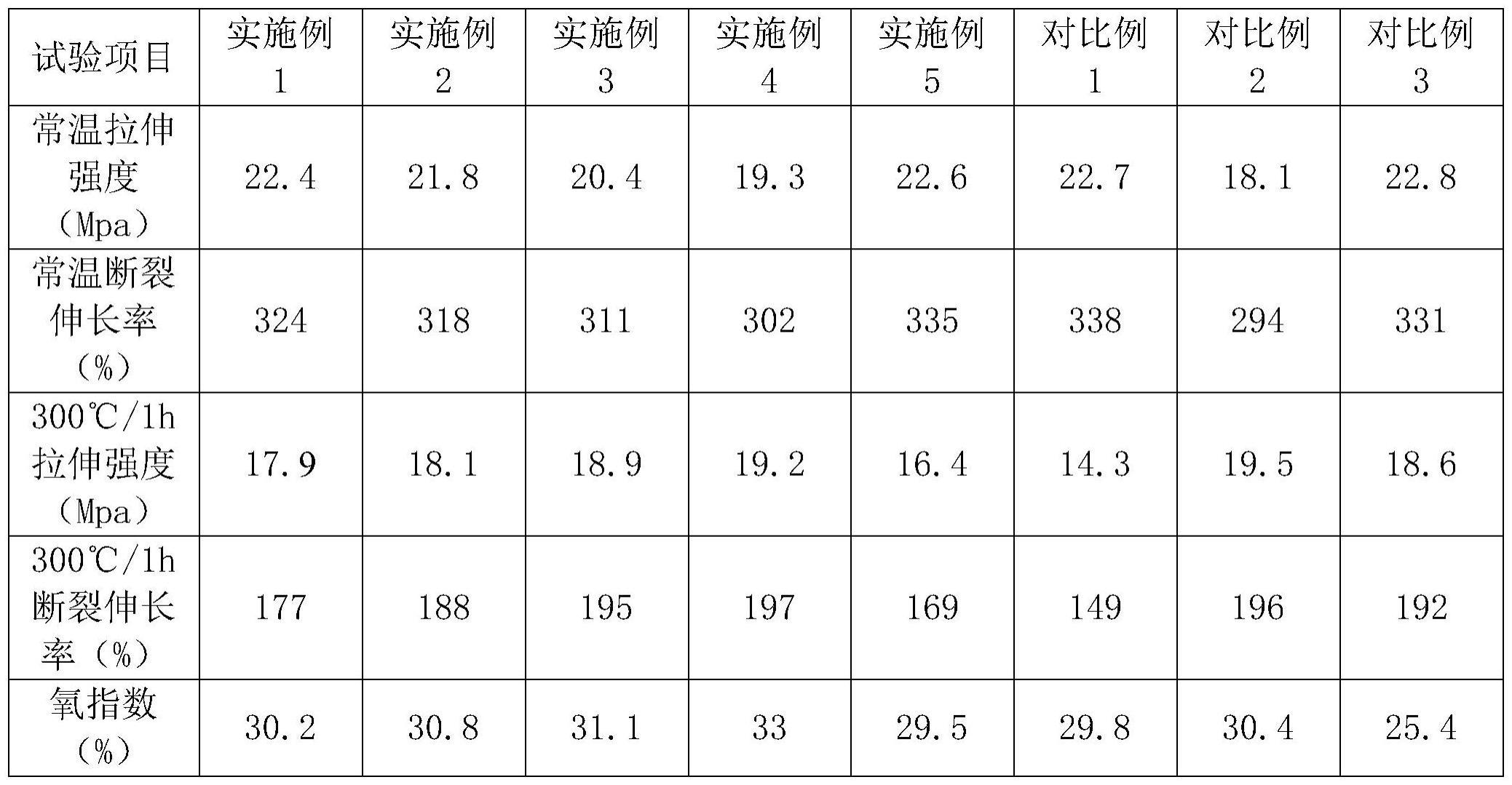

23、硅橡胶具有良好的硬度、拉伸强度、断裂伸长率和电阻率,可以作为耐高温性电缆的护套材料,其中,在常温下甲基乙烯基硅橡胶的拉伸强度和断裂伸长率的结构性能优于甲基苯基乙烯基硅橡胶,在高温下,甲基苯基乙烯基硅橡胶的结构性能优于甲基乙烯基硅橡胶,甲基苯基乙烯基硅橡胶含有的苯基基团对自由基有稳定作用,不易被氧化,对硅氧侧链的氧化有抑制作用,而且苯基基团在硅氧主链上形成位阻,使主链难以分解和交联,因而甲基乙烯基苯基硅橡胶的引入提高硅橡胶的耐老化性能,但是苯基基团比较大,结晶性比较好,位阻大,可以防止分子链段旋转,能提高硅橡胶的硬度,如果引入量过多则导致硅橡胶变硬、变脆,因此通过合理配比甲基乙烯基硅橡胶和甲基苯基乙烯基硅橡胶重量份数,使硅橡胶在常温和高温下保持良好的拉伸强度和断裂伸长率,最终使硅橡胶护套在常温和高温下具备良好的耐高温性能和耐老化性能。

24、中低等含量苯基的引入硅橡胶分子侧链破坏了硅橡胶分子链结构的规整性,提升硅橡胶的耐烧蚀能力,和由白炭黑、氢氧化镁和硼锌酸组成的阻燃体系配合,改善硅橡胶护套的阻燃能力,选用氢氧化镁作为阻燃剂,对硅橡胶的拉伸强度和断裂伸长率影响小,氢氧化镁和白炭黑、硼锌酸协同使用,减少氢氧化镁的用量,减少对硅橡胶机械性能的影响。

25、为了防止白炭黑使硅橡胶在加工和使用过程中变硬,需向硅橡胶中加入结构控制剂,但是结构控制剂加入过量导致硅橡胶耐热性能和抗撕裂性能降低,在硅橡胶护套层组成原料中加入适当比例的六甲基二硅氮烷和羟基硅油作为结构控制剂,能够提高硅橡胶的断裂伸长率,最终使硅橡胶护套线缆具备较好的柔性。

26、在硅橡胶护套层组成原料中加入热稳定剂三氧化二铁,提高硅橡胶的耐热性;加入乙烯基硅树脂作为交联剂,抑制硅氧链重排,提高硅橡胶的拉伸强度,从而提高硅橡胶的热稳定性能和耐老化性能,使硅橡胶护套和利用该硅橡胶护套制造的线缆的耐热性能提高。

技术特征:

1.一种耐高温性橡套软线缆,其特征在于:包括绝缘线芯,填充条,绕包层,隔离层,铠装层和硅橡胶护套层,所述绝缘线芯由导体和绝缘外皮组成,所述绝缘线芯沿所述线缆在径向上均匀分布,在所述绝缘线芯和所述绕包层之间填充有填充条,所述填充条由耐高温材料组成,所述绕包层将绝缘线芯和填充条缠绕在一起,所述隔离层包覆在所述绕包层的外表面,所述隔离层和硅橡胶护套层之间缠绕有铠装层,所述铠装层缠绕在所述隔离层的外表面,所述硅橡胶护套层包覆在所述铠装层的外表面,所述硅橡胶护套层组成原料的重量份数为甲基乙烯基硅橡胶100份,甲基苯基乙烯基硅橡胶10-100份,乙烯基硅树脂3-10份,羟基硅油2-10份,三氧化二铁3-5份,气相白炭黑30-85份,偏苯三酸三辛酯1-6份,氢氧化镁6-15份,硼酸锌1-4份,过氧化二苯甲酰2-8份,三烯丙基异三聚氰酸酯2-5份,三烯丙基异氰脲酸酯1-3份,碳酸钙40-60份,石蜡2-12份,六甲基二硅氮烷2-10份,所述甲基乙烯基硅橡胶分子量为55-60万,所述甲基乙烯基硅橡胶含有不饱和乙烯基摩尔含量为0.1-0.3mol%,所述甲基苯基乙烯基硅橡胶的分子量为60-70万,所述甲基苯基乙烯基硅橡胶含有不饱和乙烯基摩尔含量为0.1-0.3mol%,苯基摩尔含量为10-30mol%,所述羟基硅油的羟基质量分数12%。

2.根据权利要求1所述的耐高温性橡套软线缆,其特征在于:所述硅橡胶护套层组成原料按照重量份由以下原料:甲基乙烯基硅橡胶100份,甲基苯基乙烯基硅橡胶35份,乙烯基硅树脂4份,羟基硅油3份,三氧化二铁4份,气相白炭黑45份,偏苯三酸三辛酯2份,氢氧化镁8份,硼酸锌2份,过氧化二苯甲酰4份,三烯丙基异三聚氰酸酯3份,三烯丙基异氰脲酸酯2份,碳酸钙50份,石蜡2份,六甲基二硅氮烷4份。

3.根据权利要求1-2任意一项所述的耐高温性橡套软线缆,其特征在于:所述耐高温材料为无机纸绳或石棉绳的一种或几种。

4.根据权利要求3任意一项所述的耐高温性橡套软线缆,其特征在于:所述隔离层材质是聚乙烯、聚氯乙烯或橡胶中的一种。

5.根据权利要求4所述的耐高温性橡套软线缆,其特征在于:所述铠装层为钢带或编织钢丝。

6.根据权利要求5所述的耐高温性橡套软线缆的制备方法,其特征在于:包括以下步骤:

技术总结

本发明涉及电缆绝缘材料领域,提出了一种耐高温性橡套软线缆及其制备方法,包括绝缘线芯,填充条,绕包层,隔离层,铠装层和硅橡胶护套层,其特征在于:所述硅橡胶护套层组成原料的重量份数为甲基乙烯基硅橡胶100份,甲基苯基乙烯基硅橡胶10‑100份,乙烯基硅树脂3‑10份,羟基硅油2‑10份,三氧化二铁3‑5份,气相白炭黑30‑85份,偏苯三酸三辛酯1‑6份,氢氧化镁6‑15份,硼酸锌1‑4份,过氧化二苯甲酰2‑8份,三烯丙基异三聚氰酸酯2‑5份,三烯丙基异氰脲酸酯1‑3份,碳酸钙40‑60份,石蜡2‑12份,六甲基二硅氮烷2‑10份。通过上述技术方案,解决了现有技术中的硅橡胶缆线护套在常温和高温下都能保持良好结构性能的问题。

技术研发人员:孙冬辉,赵小龙,马川,段晓迪,耿耀伟

受保护的技术使用者:山东趵突泉线缆有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!