一种包覆固态电解质的复合金属氧化物及制备方法和应用与流程

本发明涉及锂电池材料,特别涉及一种包覆固态电解质的复合金属氧化物及制备方法和应用。

背景技术:

1、目前锂离子电池已经广泛地应用于人类社会生活的方方面面。虽然锂离子电池具有能量密度高、循环寿命长、无记忆效应、清洁无污染等优良特性,但是锂离子电池仍然面临很多技术阻碍。为了改善锂离子电池的循环稳定性和热安全性,金属氧化物材料用于正负极活性材料包覆、掺杂和匀浆添加,可以显著改善界面稳定性,提高循环寿命。此外,金属氧化物还被应用于隔膜涂层,降低隔膜的热缩率,减少锂电池热失控过程中短路等安全隐患,从而提升电池本征热安全性。

2、然而,传统使用较多的金属氧化物,例如al2o3,mgo,zno和cuo等,无法传导锂离子或者电子,应用于上述场合,容易导致锂离子迁移受到较大的阻碍,电池的倍率性能有所下降。使用锂离子固态电解质材料取代传统的金属氧化物材料,虽然可以解决这一问题,但是锂离子固态电解质材料的成本是传统的金属氧化物材料的2-10倍,因此其应用会导致产品生产成本增加,因此较难迅速导入现有的锂电池产业体系。此外,较小粒径的锂离子固态电解质虽然可以有更好的分散效果,可以减小在锂电池中的添加量,但是小粒径的锂离子固态电解质用于隔膜涂覆会导致与基膜的粘结性大大降低,导致隔膜涂层掉粉,难以投入使用。

技术实现思路

1、本发明实施例提供了一种包覆固态电解质的复合金属氧化物及制备方法和应用,目的是为了解决传统金属氧化物无法传导锂离子或者电子容易导致锂离子迁移受到较大的阻碍,电池的倍率性能有所下降的问题,以及单独应用锂离子固态电解质存在的成本高,小粒径锂离子固态电解质与隔膜粘结性不良的问题。

2、第一方面,本发明实施例提供了一种包覆固态电解质的复合金属氧化物,所述复合金属氧化物包括:金属氧化物,以及包覆在所述金属氧化物外表面的固态电解质包覆层;

3、所述金属氧化物包括:氧化铝al2o3、氧化镁mgo、氧化锌zno或氧化铜cuo中的一种或多种;

4、所述固态电解质包覆层中的锂离子固态电解质,包括:li1+xalxti2-x(po4)3、li1+yalyge2-y(po4)3、li3zla2/3-ztio3或li7-mla3zr2-mtamo12中的至少一种,其中,0<x≤0.5,0<y≤0.5,0<z<2/3,0<m<2;

5、所述复合金属氧化物是由所述金属氧化物与所述锂离子固态电解质的颗粒经过两次煅烧反应得到;

6、所述金属氧化物与所述固态电解质包覆层之间具有过渡层;所述过渡层通过所述金属氧化物和所述锂离子固态电解质之间的化学键作用而形成。

7、优选的,所述金属氧化物的粒径d50在100nm-1μm之间;

8、所述固态电解质包覆层的厚度为50nm-500nm;

9、所述过渡层的厚度为1nm-10nm。

10、第二方面,本发明实施例提供了一种上述第一方面所述的包覆固态电解质的复合金属氧化物的制备方法,所述制备方法包括:

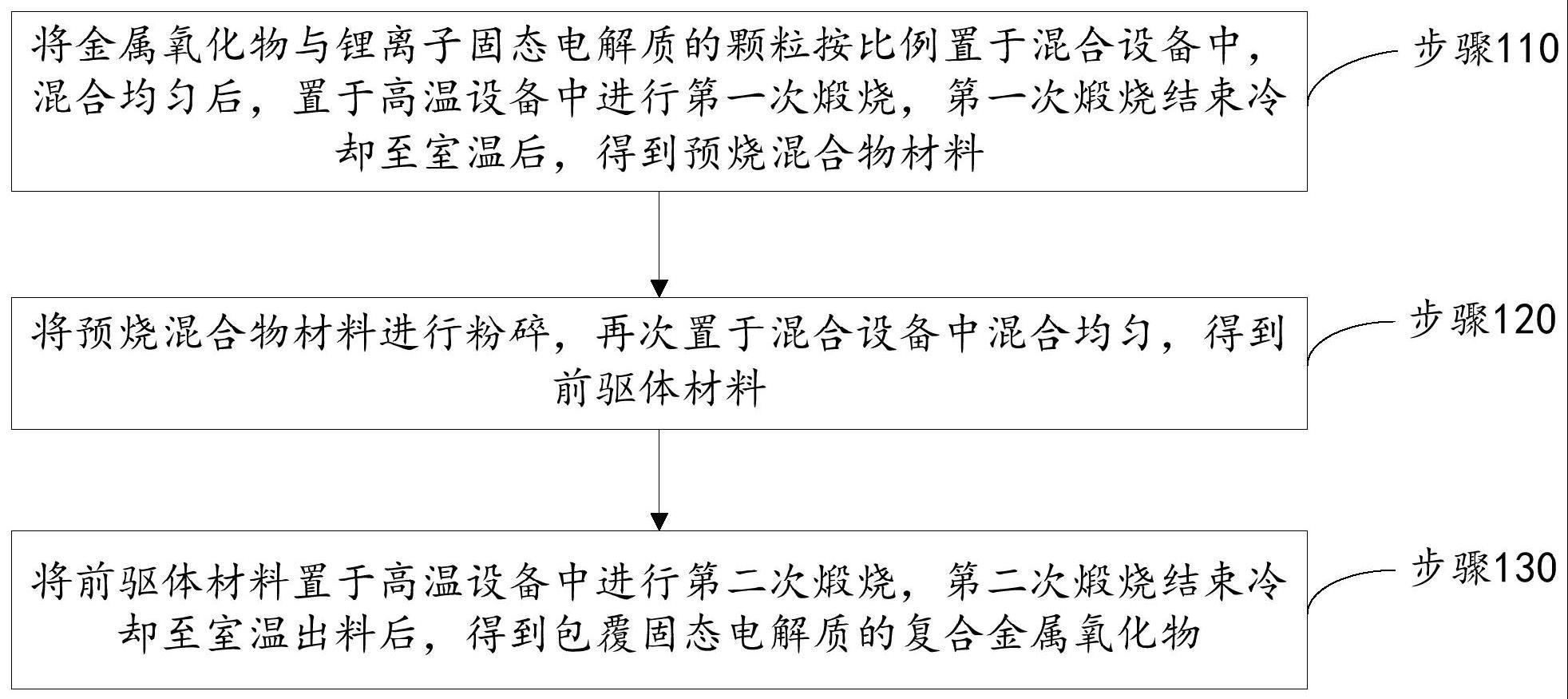

11、将金属氧化物与锂离子固态电解质的颗粒按比例置于混合设备中,混合均匀后,置于高温设备中进行第一次煅烧,第一次煅烧结束冷却至室温后,得到预烧混合物材料;

12、将预烧混合物材料进行粉碎,再次置于混合设备中混合均匀,得到前驱体材料;

13、将前驱体材料置于高温设备中进行第二次煅烧,第二次煅烧结束冷却至室温出料后,得到包覆固态电解质的复合金属氧化物。

14、优选的,所述金属氧化物包括:氧化铝al2o3、氧化镁mgo、氧化锌zno或氧化铜cuo中的一种或多种;所述金属氧化物的粒径d50在100nm-1μm之间;

15、所述锂离子固态电解质包括:li1+xalxti2-x(po4)3、li1+yalyge2-y(po4)3、li3zla2/3-ztio3或li7-mla3zr2-mtamo12中的至少一种,其中,0<x≤0.5,0<y≤0.5,0<z<2/3,0<m<2;所述锂离子固态电解质的粒径d50在20nm-300nm之间;

16、所述金属氧化物与所述锂离子固态电解质的质量比为[70-99]:[30-1]。

17、优选的,所述金属氧化物的粒径d50在200nm-800nm之间;

18、所述锂离子固态电解质的粒径d50在50nm-200nm之间。

19、优选的,所述高温设备为马弗炉;

20、所述混合设备为高能球磨机,球磨速率为500rpm-1000rpm,混合时间为0.5小时-18小时。

21、优选的,所述第一次煅烧的温度为300℃-600℃,时间为0.5小时-4小时;

22、所述第二次煅烧的温度为600℃-1200℃,时间为2小时-8小时。

23、优选的,所述第一次煅烧的温度为400℃-550℃,时间为1小时-3小时;

24、所述第二次煅烧的温度为750℃-1000℃,时间为3小时-6.5小时。

25、第三方面,本发明实施例提供了一种上述第一方面所述的包覆固态电解质的复合金属氧化物的应用,所述包覆固态电解质的复合金属氧化物用于对锂离子电池的正极活性材料或负极活性材料进行包覆修饰,或作为添加剂掺杂在所述正极活性材料或所述负极活性材料的浆料中,或用于所述锂离子电池的隔膜或集流体表面的涂层材料中,或用作所述锂离子电池的固态电解质。

26、优选的,所述锂离子电池包括:液态锂离子电池、半固态锂电池、全固态锂电池中的任一种。

27、本发明实施例提供了一种包覆固态电解质的复合金属氧化物及制备方法和应用,通过两次煅烧工艺,将锂离子固态电解质包覆在金属氧化物的外表面,并在金属氧化物与固态电解质包覆层之间形成过渡层,经过两次煅烧过渡层中的金属氧化物与固态电解质包覆层具有较强的键合作用,使得到的复合金属氧化物具有较强的机械性能;经本发明实施例提供的复合金属氧化物应用到锂离子电池中,包覆在复合金属氧化物外表面的锂离子固态电解质层,可以减小电池极化,改善电池的倍率性能和循环性能,而作为内核的金属氧化物,相比单独使用锂离子固态电解质,可以大大降低材料的成本,同时,将锂离子固态电解质包覆在金属氧化物外表面,避免应用小颗粒锂离子固态电解质时与隔膜的粘结性问题,从而提高用于隔膜涂覆时材料的粘结性。

28、本发明实施例提供的一种包覆固态电解质的复合金属氧化物的制备方法,具有原料来源广泛、生产工艺过程简单、易于实现、生产成本低、重复性好,具有可批量生产的优点。

技术特征:

1.一种包覆固态电解质的复合金属氧化物,其特征在于,所述复合金属氧化物包括:金属氧化物,以及包覆在所述金属氧化物外表面的固态电解质包覆层;

2.根据权利要求1所述的包覆固态电解质的复合金属氧化物,其特征在于,所述金属氧化物的粒径d50在100nm-1μm之间;

3.一种上述权利要求1-2任一所述的包覆固态电解质的复合金属氧化物的制备方法,其特征在于,所述制备方法包括:

4.根据权利要求3所述的制备方法,其特征在于,所述金属氧化物包括:氧化铝al2o3、氧化镁mgo、氧化锌zno或氧化铜cuo中的一种或多种;所述金属氧化物的粒径d50在100nm-1μm之间;

5.根据权利要求4所述的制备方法,其特征在于,所述金属氧化物的粒径d50在200nm-800nm之间;

6.根据权利要求3所述的制备方法,其特征在于,所述高温设备为马弗炉;

7.根据权利要求3所述的制备方法,其特征在于,所述第一次煅烧的温度为300℃-600℃,时间为0.5小时-4小时;

8.根据权利要求7所述的制备方法,其特征在于,所述第一次煅烧的温度为400℃-550℃,时间为1小时-3小时;

9.一种上述权利要求1-2任一所述的包覆固态电解质的复合金属氧化物的应用,其特征在于,所述包覆固态电解质的复合金属氧化物用于对锂离子电池的正极活性材料或负极活性材料进行包覆修饰,或作为添加剂掺杂在所述正极活性材料或所述负极活性材料的浆料中,或用于所述锂离子电池的隔膜或集流体表面的涂层材料中,或用作所述锂离子电池的固态电解质。

10.根据权利要求9所述的锂离子电池,其特征在于,所述锂离子电池包括:液态锂离子电池、半固态锂电池、全固态锂电池中的任一种。

技术总结

本发明公开了一种包覆固态电解质的复合金属氧化物及制备方法和应用,复合金属氧化物包括:金属氧化物,以及包覆在金属氧化物外表面的固态电解质包覆层;金属氧化物包括:氧化铝Al<subgt;2</subgt;O<subgt;3</subgt;、氧化镁MgO、氧化锌ZnO或氧化铜CuO中的一种或多种;固态电解质包覆层为锂离子固态电解质;复合金属氧化物是由金属氧化物与锂离子固态电解质的颗粒经过两次煅烧反应得到;金属氧化物与固态电解质包覆层之间具有过渡层;过渡层通过金属氧化物和锂离子固态电解质之间的化学键作用而形成;将上述复合金属氧化物应用到锂离子电池中,可以提高电池的倍率性能和长循环性能;本发明提供的一种包覆固态电解质的复合金属氧化物的制备方法,操作简单,易于实现。

技术研发人员:曹文卓,闫昭,李婷

受保护的技术使用者:宜宾南木纳米科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!