一种液冷均热板一体化的电池散热装置

本发明涉及热管理领域,尤其涉及一种液冷均热板耦合一体化的散热装置。

背景技术:

1、近年来,电动汽车逐渐走入大众的视野,市面上多采用锂电池作为电动或者混合动力车动力源,一排排电池单体通过串并联方式为电动汽车提供所需的动力,大量电池聚集在狭小的空间导致不可忽略的温度问题。当电池长时处于大电流快充放时,电池包内的热量会快速聚集,若不能及时有效地带走热量,会导致电池冒烟、电池热失控、燃烧甚至爆炸等。因此,基于具体电池的最佳充/放电温度区间,通过合理的设计强化电池之间的散热能力已迫在眉急。

2、锂电池的最佳工作温度范围在25℃-40℃,并且单体电池间的温差应该小于5℃,温度过高或过低都会降低电池性能,影响电池寿命。但纯电动汽车为了提高续航能力,电池模组通常由上百个单体锂离子电池串并联组成,工作时会造成大量热量堆积,因此为高效管理电池组温度问题,多数研究者主要从两方面入手:一从电池材料本身出发,研发电池耐温结构;二是从电池外部着手,通过外部加散热装置强化电池散热效果。

3、本发明专利采取电池外部散热方式,设计的均热板直接耦合液冷板两侧,降低了热源到散热端之间的扩散热阻,提升了散热装置的效率。

技术实现思路

1、针对上述现有技术中存在的不足,本发明专利的目的在于提供一种易于组装、安全且能适用于不同数量电芯模组的散热装置。

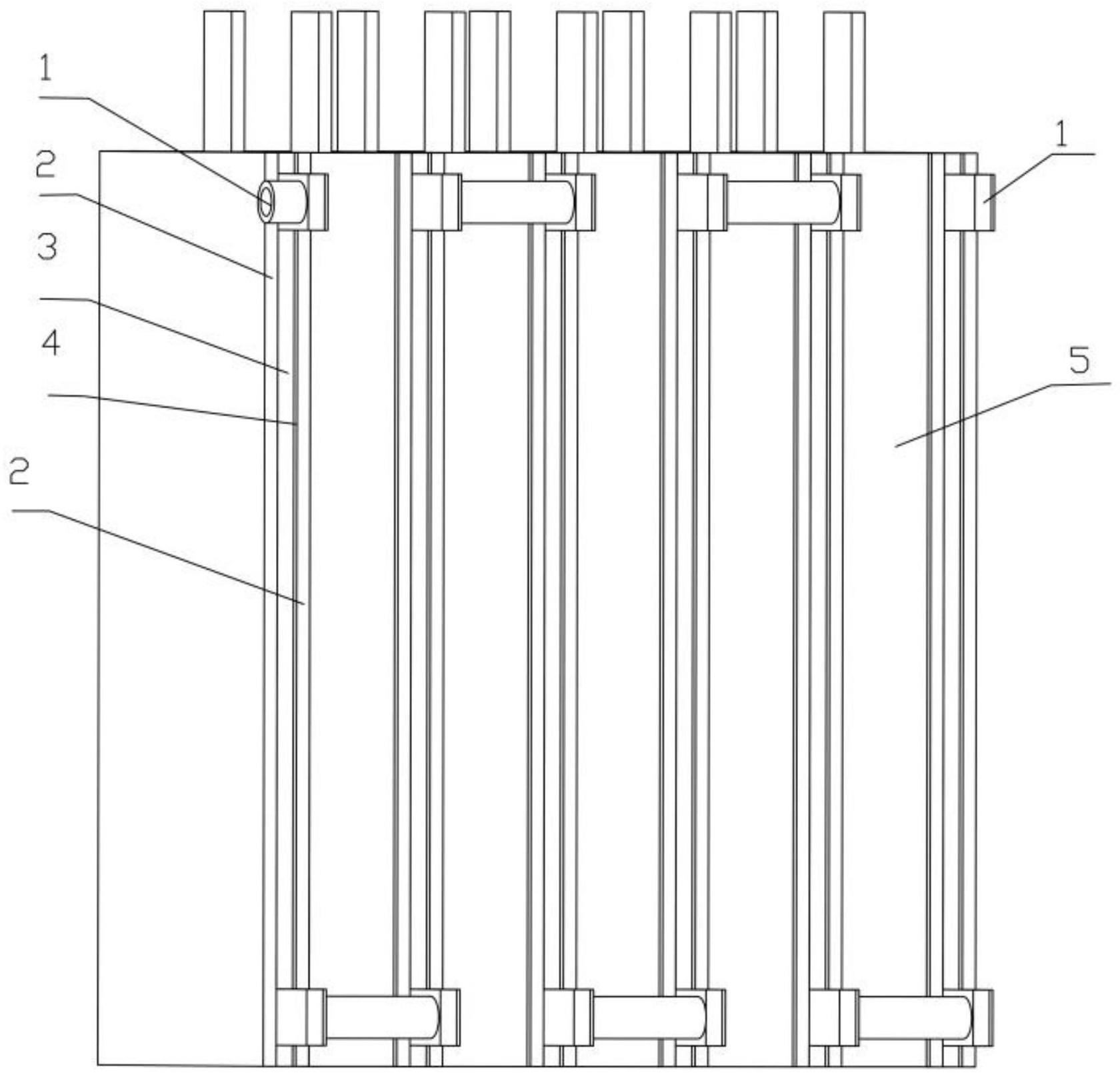

2、为了实现上述目的,本发明专利采用如下技术方案:一种液冷均热板一体化的电池散热装置,包括均热板盖板、泡沫铜金属吸液芯、液冷板盖板和液冷板底板;

3、所述均热板盖板通过钎焊与液冷板盖板、液冷板底板外侧连接,形成气液异面结构;

4、所述液冷板底板侧面上部和下部均通过cnc数控车床直接加工有液冷口,液流出口与另一块液冷板液流进口相互连接;

5、电芯两侧通过导热垫与均热板盖板外壳体紧密贴合。

6、作为优选,所述液冷板底板内腔设置多个蛇形液流通道,加长液冷液的流程,液冷口为圆形空心柱便于连接液体管道。

7、作为优选,所述液冷板盖板、液冷板底板采用紫铜或合金铜材料制作而成,外侧壳体表面通过电镀法加工出圆柱阵列,作为支撑柱,泡沫铜金属吸液芯与圆柱阵列表面贴合,在厚度方向上泡沫铜金属吸液芯与圆柱阵列相互分离。

8、作为优选,所述均热板盖板采用紫铜或合金铜材料制作而成,壳体尺寸与液冷板盖板尺寸相同。

9、作为优选,所述泡沫铜金属吸液芯表面与圆柱阵列表面贴合且通过圆柱阵列固定于液冷板盖板内壁表面。

10、作为优选,所述圆柱阵列中支撑柱的尺寸为:高度0.3mm-0.5mm,直径1.5mm-5mm。

11、作为优选,所述蛇形液流通道的尺寸为:宽度6mm-10mm;高度1.8mm-3mm。

12、相比现有技术,本申请采取液冷板与均热板一体化成型,均热板冷凝段直接与液冷板一体,这使均热板冷凝段能快速带走更多的热量,内部采用气液异面结构,气液流动在不同平面内进行,相互干扰少;均热板内部支撑柱的分布保证了该设计不易受外部压力而导致形变。

13、本申请采用简易的装配方式,既能满足狭小空间高热量快速散热的需求,又方便组装成不同数量规模的电池包散热装置,安装简易且具有较强的实用性和便利性,具有很大的推广应用前景。

技术特征:

1.一种液冷均热板一体化的电池散热装置,其特征在于:包括均热板盖板(2)、泡沫铜金属吸液芯(6)、液冷板盖板(4)和液冷板底板(3);

2.根据权利要求1所述的一种液冷均热板一体化的电池散热装置,其特征在于:所述液冷板底板(3)内腔设置多个蛇形液流通道,加长液冷液的流程,液冷口(1)为圆形空心柱便于连接液体管道。

3.根据权利要求1所述的一种液冷均热板一体化的电池散热装置,其特征在于:所述液冷板盖板(4)和液冷板底板(3)采用紫铜或合金铜材料制作而成,外侧壳体表面通过电镀法加工出圆柱阵列(7)作为支撑柱,泡沫铜金属吸液芯(6)与圆柱阵列(7)表面贴合,在厚度方向上泡沫铜金属吸液芯(6)与圆柱阵列(7)相互分离。

4.根据权利要求1所述的一种液冷均热板一体化的电池散热装置,其特征在于:所述均热板盖板(2)采用紫铜或合金铜材料制作而成,壳体尺寸与液冷板盖板(4)尺寸相同。

5.根据权利要求3所述的一种液冷均热板一体化的电池散热装置,其特征在于,所述泡沫铜金属吸液芯(6)表面与圆柱阵列(7)表面贴合且通过圆柱阵列(7)固定于液冷板盖板(4)内壁表面。

6.根据权利要求3或5所述的一种液冷均热板一体化的电池散热装置,其特征在于,所述圆柱阵列(7)中每个支撑柱的尺寸为:高度0.3mm-0.5mm;直径1.5mm-5mm。

7.根据权利要求3或5所述的一种液冷均热板一体化的电池散热装置,其特征在于,所述蛇形液流通道的尺寸为:宽度6mm-10mm;高度1.8mm-3mm。

技术总结

本发明专利公开一种液冷均热板一体化的电池散热装置,包括均热板盖板、泡沫铜金属吸液芯、液冷板盖板和液冷板底板,所述均热板盖板通过钎焊与液冷板盖板、液冷板底板外侧连接,形成气液异面结构,液冷板底板侧面上部和下部均通过CNC数控车床直接加工有液冷口,液流出口与另一块液冷板液流进口相互连接,电芯两侧通过导热垫与均热板盖板外壳体紧密贴合;液冷板液流出口与另一块液冷板液流进口相互连接;电芯两侧通过导热垫与均热板外壳体紧密贴合,依不同数量规模的电池包安装该散热装置,安装简易且具有较强的实用性。

技术研发人员:赵振刚,朱晨宇,陈鑫,蔡水艳

受保护的技术使用者:昆明理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!