电解液高浸润性的水性涂覆隔膜制备方法与流程

本发明涉及水性涂覆隔膜,具体为电解液高浸润性的水性涂覆隔膜制备方法。

背景技术:

1、锂电池的主要是由正极、负极、隔膜、电解液组成的,其中隔膜扮演着一个重要的角色;隔膜的主要材质为聚烯烃材质,为了增加隔膜的效果,都会基于基膜经行涂覆,以增添隔膜的效果。市面上大多数的水性涂覆隔膜都是以大量陶瓷等无机物为主,加入粘结剂等辅助物料经行涂覆,陶瓷涂覆的好处是提高了隔膜的耐热性能以及穿刺性能。但同时又因为陶瓷等无机物的表面不规则,使得涂覆过后的隔膜表面与电解液的接触角较大,对于电解液浸润性较低,扩散速度也较慢。

2、申请号为“cn110256668a”的专利中公开了高分子量呋喃基芳香聚酰胺合成方法合成出的生物基半芳香聚酰胺,作为一种以呋喃基开发出的新型高分子材料,引入特定的分子结构进行改性制备;再将其制备成以去离子水为主要溶剂的生物基聚酰胺颗粒。因为高分子的特性,所以生物基聚酰胺颗粒与电解液的接触角为0,将其涂覆于隔膜之上,能够提高电解液的浸润性,加快电解液的扩散速度,同时可以提高隔膜对电解液电解液的吸液率,但是上述该方法不能够有效的提升隔膜在电池组装过程中电解液的浸润性、以及电解液吸液率的水性涂覆隔膜的问题。

3、针对上述问题,发明人提出电解液高浸润性的水性涂覆隔膜制备方法用于解决上述问题。

技术实现思路

1、为了解决不能够有效的提升隔膜在电池组装过程中电解液的浸润性、以及电解液吸液率的水性涂覆隔膜的问题;本发明的目的在于提供电解液高浸润性的水性涂覆隔膜制备方法。

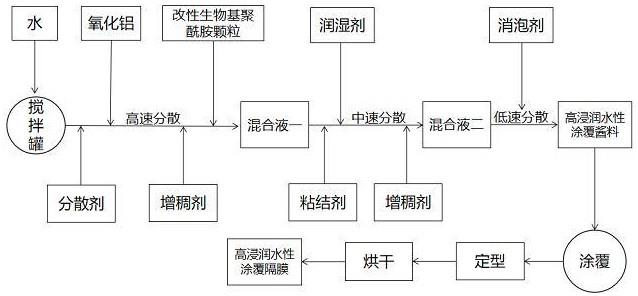

2、为解决上述技术问题,本发明采用如下技术方案:包括以下步骤:

3、s1向搅拌罐中依次加入去离子水、分散剂、陶瓷颗粒、改性生物基聚酰胺颗粒、增稠剂高速分散一段时间形成混合液一;

4、s2再向混合液一中加入粘结剂、润湿剂中速分散一段时间得到混合液二;

5、s3向混合液二中加入消泡剂缓慢分散一段时间得到高浸润水性涂覆浆料;

6、s4将所得的高浸润水性涂覆浆料涂覆于基膜的两侧,涂覆后再进行定性烘干得到电解液高浸润性的水性涂覆隔膜。

7、优选地,在步骤s1中,所述分散剂为苯乙烯-马来酸酐酯、聚丙烯酸酯、酸性共聚物的烷基铵盐的一种或多种,在步骤s1中,所述分散剂的添加量为浆料总重的0.5%-2%,在步骤s1中,所述陶瓷颗粒为氧化铝、勃姆石、氧化硅、氧化镁、氧化锆的一种或多种,在步骤s1中,所述陶瓷颗粒的粒径为100nm-800nm,在步骤s1中,所述陶瓷的添加量为浆料总重的25%-50%,在步骤s1中,所述生物基聚酰胺添加量为浆料总量的1%-20%,在步骤s1中,所述增稠剂为聚乙烯醇、羧甲基纤维素钠、聚氨酯、丙烯酸酯、聚丙烯酸钠的一种或多种,在步骤s1中,所述增稠剂添加量为浆料总重的0.5%-5%,在步骤s1中,所述高速分散的转速为1500r-2000r,在步骤s1中,所述分散时间为30分钟-3小时。

8、优选地,在步骤s2中,所述粘结剂为水性聚丙烯酸酯、改性聚丙烯酸的一种或多种,在步骤s2中,所述粘结剂的添加量为浆料总量的1%-8%,在步骤s2中,所述润湿剂为聚醚改性硅氧烷、改性琥珀酸、聚醚改性聚二甲基硅氧烷的一种或多种,在步骤s2中,所述润湿剂添加量为总重的0.5%-2%,在步骤s2中,所述中速分散的转速为1000r-1400r,在步骤s2中,所述分散时间为30分钟-2小时。

9、优选地,在步骤s3中,所述消泡剂为的聚醚改性聚二甲基硅氧烷、硅氧烷、聚亚烷基醚、脂肪衍生物、非离子水性有机硅、聚烯烃溶液的一种或多种,在步骤s3中,所述消泡剂用量为总量的0.5%-2%,在步骤s3中,所述低速分散的速度为200r-900r,在步骤s3中,所述分散时间为15分钟-1小时,在步骤s4中,所述涂覆于基膜两侧的涂层厚度为1um-4um,在步骤s4中,所述烘干温度为50℃-100℃。

10、与现有技术相比,本发明的有益效果在于:

11、1、针对现有技术的不足之处,本发明提供了一中种能够有效的提升隔膜在电池组装过程中电解液的浸润性、以及电解液吸液率的水性涂覆隔膜制备方法,该方法是以去离子水做为溶剂,混合陶瓷、分散剂、改性生物基聚酰胺颗粒、增稠剂、粘结剂以及消泡剂之后,再对于基膜进行涂覆,形成的高浸润性水性涂覆隔膜,这种锂电池隔膜含有一定比例的陶瓷,在热收缩方面也有优势,同时加入了改性生物基聚酰胺颗粒,使得与电解液的接触角减小,极大的提高了电解液的浸润性,同时改性生物基聚酰胺颗粒能够一定程度上的提高隔膜对电解液的吸液率。

技术特征:

1.电解液高浸润性的水性涂覆隔膜制备方法,其特征在于:包括以下步骤:

2.如权利要求1所述的电解液高浸润性的水性涂覆隔膜制备方法,其特征在于,在步骤s1中,所述分散剂为苯乙烯-马来酸酐酯、聚丙烯酸酯、酸性共聚物的烷基铵盐的一种或多种,在步骤s1中,所述分散剂的添加量为浆料总重的0.5%-2%,在步骤s1中,所述陶瓷颗粒为氧化铝、勃姆石、氧化硅、氧化镁、氧化锆的一种或多种。

3.如权利要求2所述的电解液高浸润性的水性涂覆隔膜制备方法,其特征在于,在步骤s1中,所述陶瓷颗粒的粒径为100nm-800nm,在步骤s1中,所述陶瓷的添加量为浆料总重的25%-50%,在步骤s1中,所述生物基聚酰胺添加量为浆料总量的1%-20%。

4.如权利要求3所述的电解液高浸润性的水性涂覆隔膜制备方法,其特征在于,在步骤s1中,所述增稠剂为聚乙烯醇、羧甲基纤维素钠、聚氨酯、丙烯酸酯、聚丙烯酸钠的一种或多种,在步骤s1中,所述增稠剂添加量为浆料总重的0.5%-5%。

5.如权利要求4所述的电解液高浸润性的水性涂覆隔膜制备方法,其特征在于,在步骤s1中,所述高速分散的转速为1500r-2000r,在步骤s1中,所述分散时间为30分钟-3小时。

6.如权利要求5所述的电解液高浸润性的水性涂覆隔膜制备方法,其特征在于,在步骤s2中,所述粘结剂为水性聚丙烯酸酯、改性聚丙烯酸的一种或多种,在步骤s2中,所述粘结剂的添加量为浆料总量的1%-8%,在步骤s2中,所述润湿剂为聚醚改性硅氧烷、改性琥珀酸、聚醚改性聚二甲基硅氧烷的一种或多种。

7.如权利要求6所述的电解液高浸润性的水性涂覆隔膜制备方法,其特征在于,在步骤s2中,所述润湿剂添加量为总重的0.5%-2%,在步骤s2中,所述中速分散的转速为1000r-1400r,在步骤s2中,所述分散时间为30分钟-2小时。

8.如权利要求7所述的电解液高浸润性的水性涂覆隔膜制备方法,其特征在于,在步骤s3中,所述消泡剂为的聚醚改性聚二甲基硅氧烷、硅氧烷、聚亚烷基醚、脂肪衍生物、非离子水性有机硅、聚烯烃溶液的一种或多种,在步骤s3中,所述消泡剂用量为总量的0.5%-2%。

9.如权利要求8所述的电解液高浸润性的水性涂覆隔膜制备方法,其特征在于,在步骤s3中,所述低速分散的速度为200r-900r,在步骤s3中,所述分散时间为15分钟-1小时。

10.如权利要求9所述的电解液高浸润性的水性涂覆隔膜制备方法,其特征在于,在步骤s4中,所述涂覆于基膜两侧的涂层厚度为1um-4um,在步骤s4中,所述烘干温度为50℃-100℃。

技术总结

本发明公开了电解液高浸润性的水性涂覆隔膜制备方法,涉及水性涂覆隔膜技术领域;改善不能够有效的提升隔膜在电池组装过程中电解液的浸润性、以及电解液吸液率的水性涂覆隔膜的问题;本发明提供了一中种能够有效的提升隔膜在电池组装过程中电解液的浸润性、以及电解液吸液率的水性涂覆隔膜制备方法,该方法是以去离子水做为溶剂,混合陶瓷、分散剂、改性生物基聚酰胺颗粒、增稠剂、粘结剂以及消泡剂之后,再对于基膜进行涂覆,形成的高浸润性水性涂覆隔膜,这种锂电池隔膜含有一定比例的陶瓷,在热收缩方面也有优势,同时加入了改性生物基聚酰胺颗粒,使得与电解液的接触角减小,极大的提高了电解液的浸润性。

技术研发人员:柯卓,高瑛,赵嘉

受保护的技术使用者:安徽利科新材料科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!