用于电池储氢罐的环路式热管传热系统及氢燃料电池系统

本发明属于氢燃料电池领域,具体涉及一种用于电池储氢罐的环路式热管传热系统及氢燃料电池系统。

背景技术:

1、固态储氢由于其体积储氢容量高、储氢所需空间小、无需高压及隔热容器、无爆炸危险、安全性好等优势,被广泛应用于移动氢源,尤其应用于氢燃料电池领域。其中,质子交换膜燃料电池作为不涉及氢氧燃烧,直接从氢气和氧气中产生电力的装置,发电单元模块化,能量转化效率高,清洁无污染,组装和维修方便,是一种清洁、高效的绿色环保电源。

2、但是,目前的质子交换膜燃料电池在工作过程中会产生相当数量的余热,除少部分热量可用于维持正常运行温度外,大部分热量需通过冷却系统主动排除,造成了能源的浪费。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,本发明实施例旨在提供一种用于电池储氢罐的环路式热管传热系统及氢燃料电池系统,结合金属氢化物放氢时需要吸热和燃料电池电堆运行过程中需要导出废热,设置环路式热管,将燃料电池电堆运行过程中的废热用于固态储氢罐中金属氢化物放氢,提高电池系统的能源利用效率,使燃料电池电堆在合适温度运行,同时提高储氢罐放气效率,节省能源。

2、为了实现上述目的,本发明实施例采用如下技术方案:

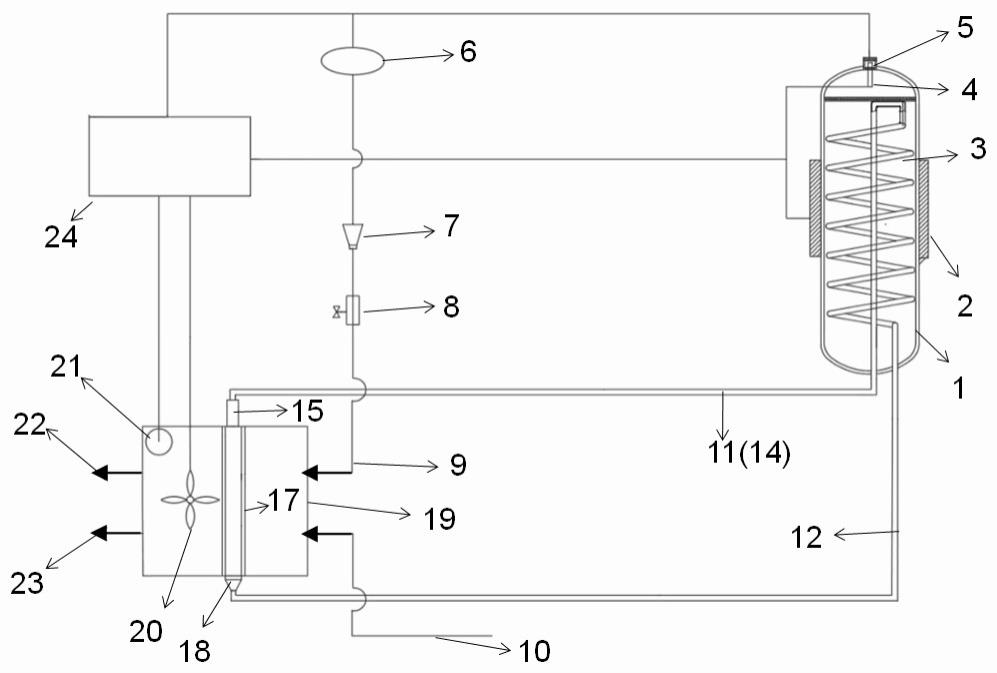

3、第一方面,本发明实施例提供了一种用于电池储氢罐的环路式热管系统,所述系统包括:冷凝器3、液体管路11、储液器15、蒸发器17及蒸气管路12;其中,

4、所述冷凝器3设置于所述电池储氢罐的内部,一端通过蒸气管路12连通于蒸发器17的下部端口,并从所述电池储氢罐的下端密封伸入,所述冷凝器3与罐内氢气充分接触后再折返,另一端从储氢罐的下端再密封伸出,并通过液体管路11连通于储液器15的上部端口;所述储液器15设置于燃料电池电堆的上部、对应阴极极板和阳极极板间空间的上侧;所述蒸发器17设置于燃料电池电堆的阴极极板和阳极极板之间;

5、冷凝器3、液体管路11、储液器15、蒸发器17、蒸气管路12共同形成环路;工作时,设置于阴极极板和阳极极板之间的蒸发器17,在燃料电池电堆中吸收余热,将回流液体蒸发为气体,并通过与蒸发器17下端相连的蒸气管路12进入冷凝器3,冷凝器3中的蒸气在储氢罐内部与固态储氢材料完成热交换,储氢材料释放出氢气,蒸气冷凝为回流液体,再通过液体管路11回流至储液器15,并进入蒸发器17中,完成一次环路循环。

6、作为本发明的一个优选实施例,所述液体管路11中的液体及储液器15中的液体为相变工质,吸收热量后发生从液相到气相的相变,放出热量后发生从气相到液相的相变。

7、作为本发明的一个优选实施例,所述相变工质包括水、丙醇和/或酒精。

8、作为本发明的一个优选实施例,所述环路式热管系统的内部工作压力为0.001mpa~0.1mpa。

9、作为本发明的一个优选实施例,所述蒸发器17包括蒸发器外壳171、液体干道管172、毛细芯173和蒸气引导槽174;其中,

10、所述液体干道管172连通于所述储液器15的下部端口,用于作为蒸发界面为所述毛细芯173供给液体,同时阻隔毛细芯173外侧产生的蒸气进入储液器15;液体干道管172使液体能够沿轴向均匀地对毛细芯173进行供液,避免轴向供液阻力过大使毛细芯173产生轴向温差;

11、所述毛细芯173用于提供环路中的循环动力,从液体干道管172中引入液态工质,并利用燃料电池电堆19的热量将液态工质蒸发为气体;

12、所述蒸气引导槽174用于将生成的气体引入蒸气管路12。

13、作为本发明的一个优选实施例,所述毛细芯由35-115μm球状铜粉烧结体构成。

14、作为本发明的一个优选实施例,所述蒸发器17和冷凝器3的管壳材料为铜。

15、第二方面,本发明实施例还提供了一种氢燃料电池系统,所述系统包括如上所述的环路式热管系统,还包括固态金属氢化物供氢子系统、燃料电池子系统及控制子系统24;其中,

16、所述固态金属氢化物供氢子系统用于为所述燃料电池子系统提供氢气;

17、所述燃料电池子系统用于为负载供电;

18、所述环路式热管系统用于将所述燃料电池子系统中电堆产生的余热带出传入固态金属氢化物供氢子系统,为所述固态金属氢化物供氢子系统供热;

19、所述控制子系统24用于为其他子系统提供控制命令。

20、作为本发明的一个优选实施例,所述固态金属氢化物供氢子系统包括固态储氢罐1、加热片2、第一温度传感器4、开口阀5、压力传感器6、稳压阀7和进气电磁阀8;其中,所述加热片2设置于所述固态储氢罐1中部外侧,用于对所述固态储氢罐1进行补充加热;所述第一温度传感器4设置于所述固态储氢罐1内部上侧;所述开口阀5设置于所述固态储氢罐1上部开口处;所述压力传感器6、稳压阀7和进气电磁阀8依次设置于开口阀5与燃料电池子系统的氢气进口之间的供氢管道上。

21、作为本发明的一个优选实施例,所述燃料电池子系统包括氢气进口9、空气进口10、燃料电池电堆19、氧风扇20、第二温度传感器21、氢气出口22和空气出口23;其中,

22、所述燃料电池电堆19具有外壳,外壳内依次包括还原腔195、氧化腔194、阴极极板191、阳极极板192、质子交换膜193;氢气进口9、空气进口10、氢气出口22和空气出口23分别相应设置于燃料电池电堆19的外壳上;氧风扇20和第二温度传感器21设置于外壳内部;所述燃料电池电堆19通过氢氧反应产生电能,供给负载和控制子系统24;氢氧反应的剩余反应气体和反应产生的水经过空气出口23排出。

23、本发明实施例所提供的技术方案具有如下有益效果:

24、本发明实施例所提供的用于电池储氢罐的环路式热管传热系统及氢燃料电池系统,提高了系统整体的能源利用效率,减小了燃料电池系统的体积,使系统不受位置和空间限制,便携方便,适用于工业化生产;使用回路闭合的环路式热管,将蒸发段插入燃料电池内部,冷凝段插入固态储氢罐内部,增强了燃料电池电堆散热,有利于燃料电池内部温度均匀,同时在固态储氢罐内部放热时利用余热,有效提高储氢罐放氢能力,提高能源利用效率;另外,环路式热管不受方位和距离限制,避免传统热管的携带现象,且安装灵活方便,便于安装操作。

25、当然,实施本发明的任一产品或方法并不一定需要同时达到以上所述的所有优点。

技术特征:

1.一种用于电池储氢罐的环路式热管系统,其特征在于,所述系统包括:冷凝器、液体管路、储液器、蒸发器及蒸气管路;其中,

2.根据权利要求1所述的用于电池储氢罐的环路式热管系统,其特征在于,所述液体管路中的液体及储液器中的液体为相变工质,吸收热量后发生从液相到气相的相变,放出热量后发生从气相到液相的相变。

3.根据权利要求2所述的用于电池储氢罐的环路式热管系统,其特征在于,所述相变工质包括水、丙醇和/或酒精。

4.根据权利要求3所述的用于电池储氢罐的环路式热管系统,其特征在于,所述环路式热管系统的内部工作压力为0.001mpa~0.1mpa。

5.根据权利要求1至4任一项所述的用于电池储氢罐的环路式热管系统,其特征在于,所述蒸发器包括蒸发器外壳、液体干道管、毛细芯和蒸气引导槽;其中,

6.根据权利要求5所述的用于电池储氢罐的环路式热管系统,其特征在于,所述毛细芯由35-115μm球状铜粉烧结体构成。

7.根据权利要求1所述的用于电池储氢罐的环路式热管系统,其特征在于,所述蒸发器和冷凝器的管壳材料为铜。

8.一种氢燃料电池系统,其特征在于,所述系统包括如权利要求1-7任一项所述的环路式热管系统,还包括固态金属氢化物供氢子系统、燃料电池子系统及控制子系统;其中,

9.根据权利要求8所述的氢燃料电池系统,其特征在于,所述固态金属氢化物供氢子系统包括固态储氢罐、加热片、第一温度传感器、开口阀、压力传感器、稳压阀和进气电磁阀;其中,所述加热片设置于所述固态储氢罐中部外侧,用于对所述固态储氢罐进行补充加热;所述第一温度传感器设置于所述固态储氢罐内部上侧;所述开口阀设置于所述固态储氢罐上部开口处;所述压力传感器、稳压阀和进气电磁阀依次设置于开口阀与燃料电池子系统的氢气进口之间的供氢管道上。

10.根据权利要求8所述的氢燃料电池系统,其特征在于,所述燃料电池子系统包括氢气进口、空气进口、燃料电池电堆、氧风扇、第二温度传感器、氢气出口和空气出口;其中,

技术总结

本发明提供了一种用于电池储氢罐的环路式热管传热系统及氢燃料电池系统,属于氢燃料电池领域。所述环路式热管系统的冷凝器、液体管路、储液器、蒸发器及蒸气管路共同形成环路;工作时,蒸发器在燃料电池电堆中吸收余热,将回流液体蒸发为气体,并通过与蒸发器下端相连的蒸气管路进入冷凝器,冷凝器中的蒸气在储氢罐内部与固态储氢材料完成热交换,储氢材料释放出氢气,蒸气冷凝为回流液体,再通过液体管路回流至储液器,并进入蒸发器中,完成一次环路循环;氢燃料电池系统还包括固态金属氢化物供氢子系统、燃料电池子系统及控制子系统。本发明提高了系统的能源利用效率,减小了燃料电池系统的体积,使系统不受位置和空间限制,适用于工业化生产。

技术研发人员:程永攀,王霄,王金新,李仕钰,张海

受保护的技术使用者:华北电力大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!