一种电子产品压装设备的制作方法

本发明涉及产品压装,特别是一种电子产品压装设备。

背景技术:

1、目前,在电池的生产过程中涉及到将处理完成的电池单体,特别是薄膜电池单体按照一定串并联数量比例、排布方式拼接成指定几何形状电池组件的需求,传统设备主要依靠人工根据所要生产的电池组件尺寸,计算求得串并联数量比例和排布间隙,手动抓取、排布,依据机械工装约束电池组件尺寸规格,现有技术串并联单体电池数量比例、排布方式完全由人工计算,对操作人员有专业性的要求,不适合推广应用;另外,由人工对照电池组件排布图纸进行电池组件的组装操作,自动化程度低,人工进行抓取、排布操作,位置精度低,效率低下,由人工依据机械工装对完成的电池组件尺寸规格进行校准检测,校准精度低,并且,电池组件的整体尺寸规格受机械工装约束,一定数量的单体电池只能拼接成一种外形规格,产品外形种类单一;

2、鉴于上述情况,有必要对现有的电池组件组装压装方式加以改进,使其能够适应现在对电池组件组装压装使用的需要。

技术实现思路

1、本发明的目的是为了解决上述问题,设计了一种电子产品压装设备。

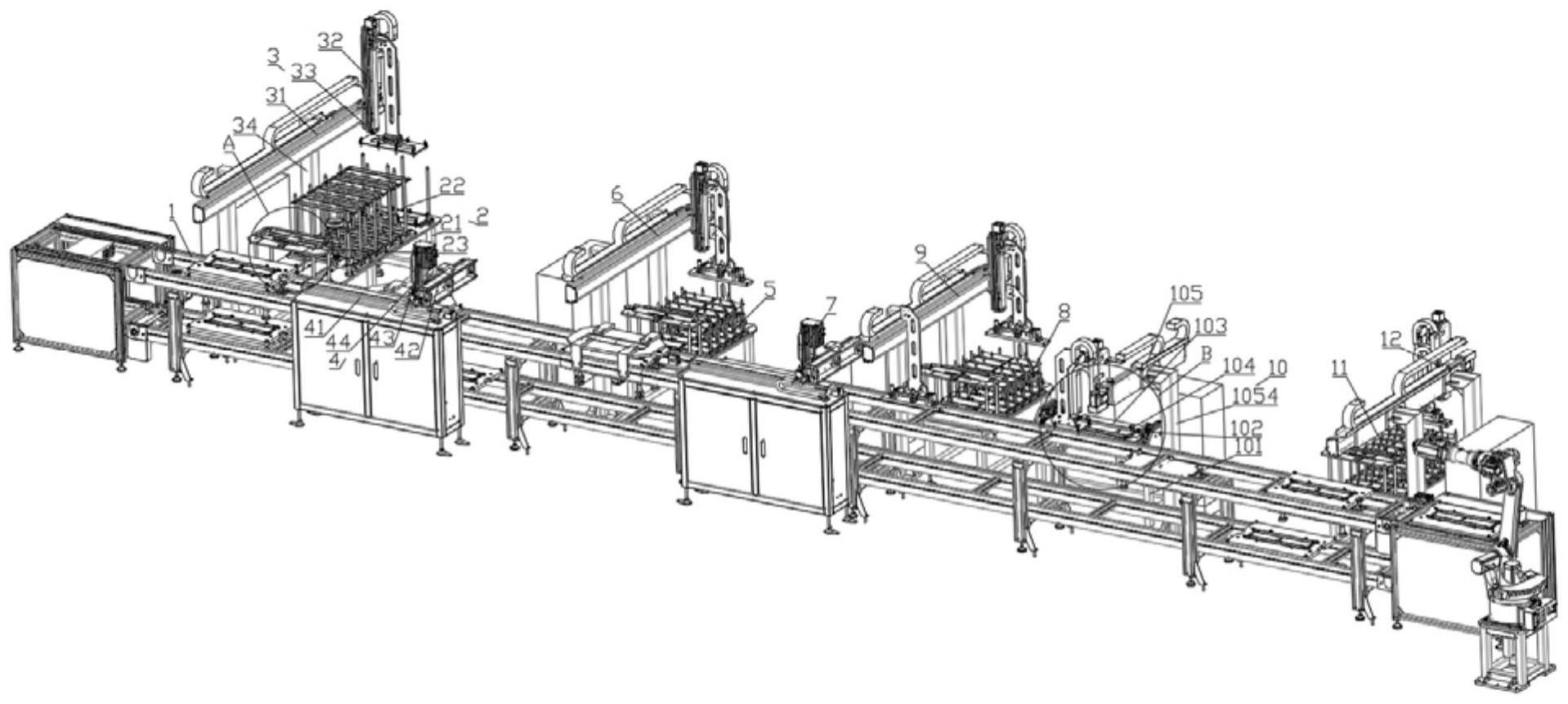

2、实现上述目的本发明的技术方案为,一种电子产品压装设备,包括输送产线、设置于输送产线一侧的料框上料区、设置于料框上料区一侧的第一抓取机构、设置于输送产线一侧的第一点胶机构、设置于输送产线一侧的第一贴膜上料区、设置于第一贴膜上料区的第二抓取机构、设置于输送产线一侧的第二点胶机构、设置于输送产线一侧的第二贴膜上料区、设置于第二贴膜上料区一侧的第三抓取机构、设置于输送产线一侧的翻转机构、设置于输送产线一侧的碳毡上料区、设置于碳毡上料区一侧的第四抓取机构;所述料框上料区、第一点胶机构、第一贴膜上料区、第二点胶机构、第二贴膜上料区、翻转机构、碳毡上料区在输送产线上从左至右依次分布且分别与输送产线垂直设置。

3、对本技术方案的进一步补充,所述料框上料区包括支撑架、设置于支撑架上方的若干前后对称设置的限位轴,水平方向的限位轴之间的距离大于料框的宽度尺寸2-3mm。

4、对本技术方案的进一步补充,所述支撑架上方一侧还设有调整机构,所述调整机构包括连接架、设置于连接架上方的第一限位机构、第二限位机构,所述第一限位机构设有两个且设置于连接架上方相邻的两边,所述第二限位机构设置于连接架上方另外相邻的两边,所述第一限位机构为呈竖直设置的限位块,所述第二限位机构包括驱动气缸、与驱动气缸连接的推块,所述驱动气缸固定安装于连接架上表面。

5、对本技术方案的进一步补充,所述第一抓取机构包括第一y向移动机构、与第一y向移动机构连接的第一z轴移动机构、设置于第一z轴移动机构上的吸盘,所述第一y向移动机构的下方前后两侧设有立架,所述立架的上端与第一y向移动机构连接。

6、对本技术方案的进一步补充,所述第一点胶机构包括第一x向移动机构、设置于第一x向移动机构上的第二y向移动机构、设置于第二y向移动机构上的第二z轴移动机构、与第二z轴移动机构连接的点胶装置,所述第一x向移动机构的下方四周设有安装架,所述第一x向移动机构固定安装于安装架上方,所述第二y向移动机构滑动安装于第一x向移动机构上,所述第二z轴移动机构滑动安装于第二y轴移动机构上,所述点胶装置滑动安装于第二z轴移动机构上。

7、对本技术方案的进一步补充,所述翻转机构包括翻转工作台、对称设置于翻转工作台上方两侧的翻转装置、设置于两侧的翻转装置之间的固定板、设置于固定板侧面的固定机构、设置于翻转工作台一侧的夹取机构,所述翻转工作台与输送产线平行设置,所述夹取机构与翻转工作台垂直设置,所述翻转装置固定安装于翻转工作台的上方,所述固定板的两端分别与两侧的翻转装置固定连接。

8、对本技术方案的进一步补充,所述固定机构设有四个,其中两个设置于长边方向,另外两个分别设置于短边方向,所述固定机构包括固定气缸、与固定气缸连接的压块;所述固定气缸固定安装于固定板的下方,所述压块设置于固定板的上方;所述夹取机构包括第三y轴移动机构、与第三y轴移动机构连接的第三z轴移动机构、与第三z轴移动机构连接的吸持机构;所述第三y轴移动机构的下方前后两侧设有固定架。

9、对本技术方案的进一步补充,所述料框上料区、第一贴膜上料区、第二贴膜上料区、碳毡上料区结构相同且水平方向的限位轴之间的距离根据产品的宽度尺寸调整。

10、对本技术方案的进一步补充,所述第一点胶机构与第二点胶机构结构相同。

11、对本技术方案的进一步补充,所述第一抓取机构、第二抓取机构、第三抓取机构、第四抓取机构结构相同。

12、其有益效果在于,对于电池组件组装及压装效果佳,工作效率高,适应性更强,能够满足多种不同型号的电池组件组装,人工参与度低,便于企业推广使用;并且翻转机构的设置便于同时对产品的正反面进行加工,使用效果佳。

技术特征:

1.一种电子产品压装设备,其特征在于,包括输送产线(1)、设置于输送产线(1)一侧的料框上料区(2)、设置于料框上料区(2)一侧的第一抓取机构(3)、设置于输送产线(1)一侧的第一点胶机构(4)、设置于输送产线(1)一侧的第一贴膜上料区(5)、设置于第一贴膜上料区(5)的第二抓取机构(6)、设置于输送产线(1)一侧的第二点胶机构(7)、设置于输送产线(1)一侧的第二贴膜上料区(8)、设置于第二贴膜上料区(8)一侧的第三抓取机构(9)、设置于输送产线(1)一侧的翻转机构(10)、设置于输送产线(1)一侧的碳毡上料区(11)、设置于碳毡上料区(11)一侧的第四抓取机构(12);所述料框上料区(2)、第一点胶机构(4)、第一贴膜上料区(5)、第二点胶机构(7)、第二贴膜上料区(8)、翻转机构(10)、碳毡上料区(11)在输送产线(1)上从左至右依次分布且分别与输送产线(1)垂直设置。

2.根据权利要求1所述的一种电子产品压装设备,其特征在于,所述料框上料区(2)包括支撑架(21)、设置于支撑架(21)上方的若干前后对称设置的限位轴(22),水平方向的限位轴(22)之间的距离大于料框的宽度尺寸2-3mm。

3.根据权利要求2所述的一种电子产品压装设备,其特征在于,所述支撑架(21)上方一侧还设有调整机构(23),所述调整机构(23)包括连接架(231)、设置于连接架(231)上方的第一限位机构(232)、第二限位机构(233),所述第一限位机构(232)设有两个且设置于连接架(231)上方相邻的两边,所述第二限位机构(233)设置于连接架(231)上方另外相邻的两边,所述第一限位机构(232)为呈竖直设置的限位块(2321),所述第二限位机构(233)包括驱动气缸(2331)、与驱动气缸(2331)连接的推块(2332),所述驱动气缸(2331)固定安装于连接架(231)上表面。

4.根据权利要求3所述的一种电子产品压装设备,其特征在于,所述第一抓取机构(3)包括第一y向移动机构(31)、与第一y向移动机构(31)连接的第一z轴移动机构(32)、设置于第一z轴移动机构(32)上的吸盘(33),所述第一y向移动机构(31)的下方前后两侧设有立架(34),所述立架(34)的上端与第一y向移动机构(31)连接。

5.根据权利要求1所述的一种电子产品压装设备,其特征在于,所述第一点胶机构(4)包括第一x向移动机构(41)、设置于第一x向移动机构(41)上的第二y向移动机构(42)、设置于第二y向移动机构(42)上的第二z轴移动机构(43)、与第二z轴移动机构(43)连接的点胶装置(44),所述第一x向移动机构(41)的下方四周设有安装架,所述第一x向移动机构(41)固定安装于安装架上方,所述第二y向移动机构(42)滑动安装于第一x向移动机构(41)上,所述第二z轴移动机构(43)滑动安装于第二y轴移动机构上,所述点胶装置(44)滑动安装于第二z轴移动机构(43)上。

6.根据权利要求1所述的一种电子产品压装设备,其特征在于,所述翻转机构(10)包括翻转工作台(101)、对称设置于翻转工作台(101)上方两侧的翻转装置(102)、设置于两侧的翻转装置(102)之间的固定板(103)、设置于固定板(103)侧面的固定机构(104)、设置于翻转工作台(101)一侧的夹取机构(105),所述翻转工作台(101)与输送产线(1)平行设置,所述夹取机构(105)与翻转工作台(101)垂直设置,所述翻转装置(102)固定安装于翻转工作台(101)的上方,所述固定板(103)的两端分别与两侧的翻转装置(102)固定连接。

7.根据权利要求6所述的一种电子产品压装设备,其特征在于,所述固定机构(104)设有四个,其中两个设置于长边方向,另外两个分别设置于短边方向,所述固定机构(104)包括固定气缸(1041)、与固定气缸(1041)连接的压块(1042);所述固定气缸(1041)固定安装于固定板(103)的下方,所述压块(1042)设置于固定板(103)的上方;所述夹取机构(105)包括第三y轴移动机构(1051)、与第三y轴移动机构(1051)连接的第三z轴移动机构(1052)、与第三z轴移动机构(1052)连接的吸持机构(1053);所述第三y轴移动机构(1051)的下方前后两侧设有固定架(1054)。

8.根据权利要求1所述的一种电子产品压装设备,其特征在于,所述料框上料区(2)、第一贴膜上料区(5)、第二贴膜上料区(8)、碳毡上料区(11)结构相同且水平方向的限位轴(22)之间的距离根据产品的宽度尺寸调整。

9.根据权利要求1所述的一种电子产品压装设备,其特征在于,所述第一点胶机构(4)与第二点胶机构(7)结构相同。

10.根据权利要求1所述的一种电子产品压装设备,其特征在于,所述第一抓取机构(3)、第二抓取机构(6)、第三抓取机构(9)、第四抓取机构(12)结构相同。

技术总结

本发明公开了一种电子产品压装设备,包括输送产线、设置于输送产线一侧的料框上料区、设置于料框上料区一侧的第一抓取机构、设置于输送产线一侧的第一点胶机构、第一贴膜上料区、设置于第一贴膜上料区的第二抓取机构、设置于输送产线一侧的第二点胶机构、第二贴膜上料区、设置于第二贴膜上料区一侧的第三抓取机构、设置于输送产线一侧的翻转机构、碳毡上料区、设置于碳毡上料区一侧的第四抓取机构;有益效果是,对于电池组件组装及压装效果佳,工作效率高,适应性更强,能够满足多种不同型号的电池组件组装,人工参与度低,便于企业推广使用;并且翻转机构的设置便于同时对产品的正反面进行加工,使用效果佳。

技术研发人员:程先锋,罗宿,陈国平,蔡林虎,史良超

受保护的技术使用者:苏州通锦精密工业股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!