半导体结构及其形成方法与流程

本发明涉及半导体,特别涉及一种半导体结构及其形成方法。

背景技术:

1、在晶圆的制造过程中,需要经过多步工艺,例如表面清洗、初次氧化、化学气相沉积镀膜、化学机械研磨、光刻、退火、离子注入等。其中,光刻技术是指在光照作用下,借助光致抗蚀剂(又名光刻胶)将掩膜版上的图形转移到基片上的技术。光刻工艺中光刻胶的涂布是在光刻胶涂布装置中完成的。

2、众所周知,在现有的光刻胶涂布装置中进行光刻胶旋涂的过程中,多余的光刻胶会在晶圆边缘处产生光刻胶残留并形成隆起结构,同时光刻胶也会流到晶圆背面,因此光刻胶涂布完成后需要去除晶圆边缘光刻胶。为此,需要对晶圆边缘进行边缘珠状物去除(edgebeadremoval,ebr)工艺。ebr工艺可以通过晶圆边缘曝光(waferedgeexposure,wee)和化学去边两种方式结合来实现。目前,trenchmosfet的trenchphoto过程中一般需要采用ebr或wee或ebr+wee来去除晶圆边缘光刻胶。

3、但是,无论是ebr工艺还是wee工艺都会使晶边光刻胶变成斜坡,即导致边缘光刻胶变薄或没有光刻胶。而由于晶边没有光刻胶覆盖或光刻胶较薄,hardmask刻蚀后晶边的硅会完全暴露;而接下来的trenchsilicon刻蚀将会导致晶边的硅变得异常粗糙,形成硅针,而硅针在后续的清洗过程中很容易成为defectsource。而对于晶边硅针,目前没有很好的解决办法。

技术实现思路

1、本发明的目的在于提供一种半导体结构及其形成方法,以解决现有的形成具有沟槽的半导体结构的过程中,由于需要对晶圆(半导体衬底)的边缘上堆叠的光刻胶层进行的晶圆边缘光刻胶去除工艺,而导致的晶圆没有光刻胶覆盖或光刻胶较薄,进而在沟槽刻蚀后晶边的硅会完全暴露导致的后续刻蚀使晶边的硅变得异常粗糙、形成硅针的问题。

2、第一方面,为解决上述技术问题,本发明提供一种半导体结构的形成方法,至少可以包括如下步骤:

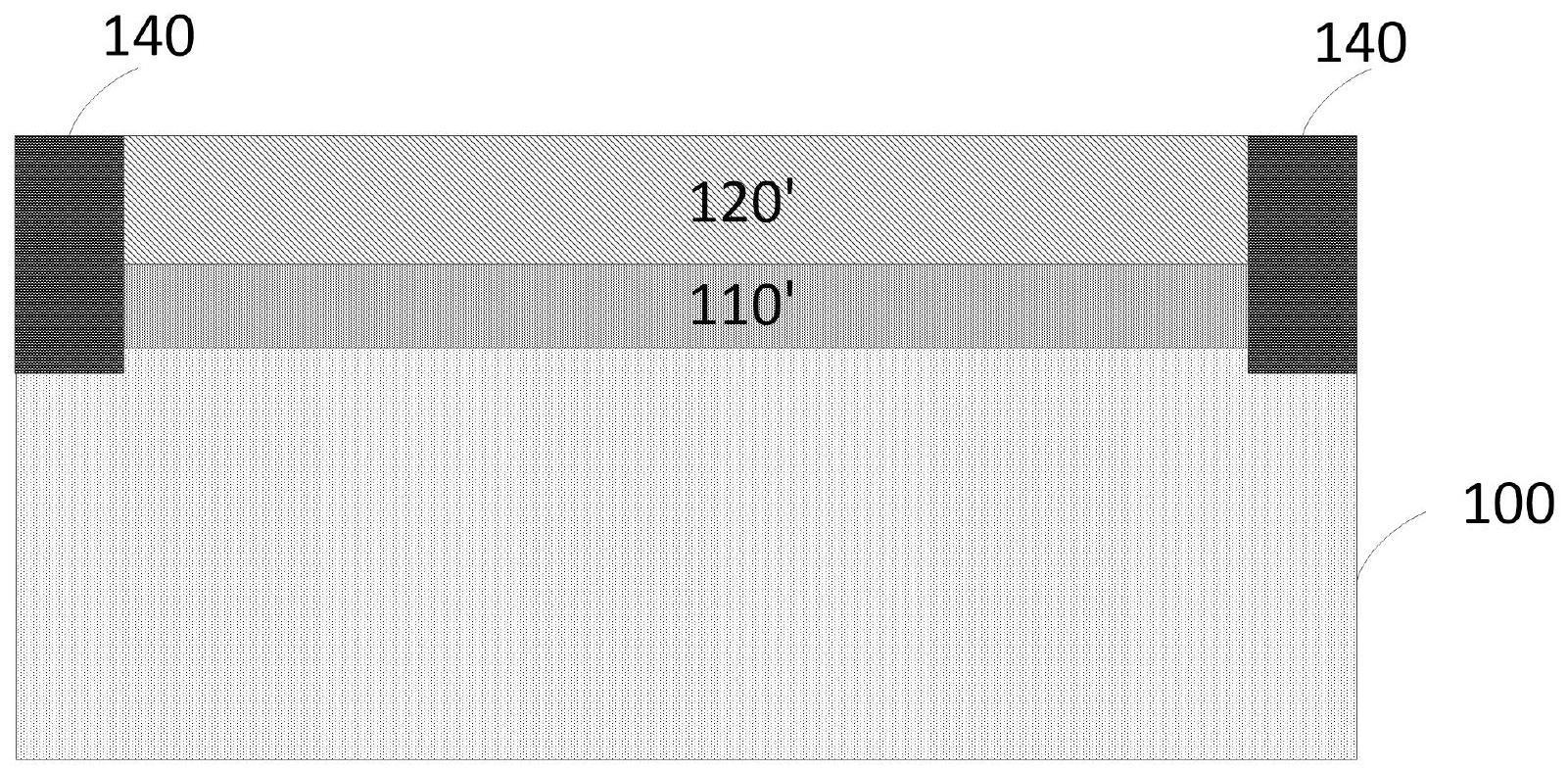

3、提供一半导体衬底,在所述半导体衬底的表面的中间区域上自下而上依次形成衬垫氧化层和第一硬掩膜层,同时暴露出所述半导体衬底的边缘区域所对应的表面;

4、对所述半导体衬底进行局部氧化工艺,以在所述暴露出的所述半导体衬底的边缘区域上形成边缘保护物层,其中,所述边缘保护物层的顶面与所述半导体衬底的中间区域所形成的所述第一硬掩膜层的顶面齐平;

5、形成堆叠的第二硬掩膜层和第一光刻胶层,所述第二硬掩膜层覆盖在所述第一硬掩膜层以及所述边缘保护物层的表面上,所述第一光刻胶层堆叠在所述第二硬掩膜层的表面上;

6、对形成的位于所述半导体衬底的边缘区域的所述第一光刻胶层进行预设晶圆边缘光刻胶去除工艺,以去除堆叠在所述半导体衬底的边缘区域的多余胶污染物;

7、对所述第一光刻胶层进行曝光显影,并以曝光显影后的所述第一光刻胶层为掩膜,依次对所述第二硬掩膜层、所述第一硬掩膜层和所述衬垫氧化层进行刻蚀,以在其内形成多个沟槽。

8、进一步的,所述预设晶圆边缘光刻胶去除工艺具体可以包括ebr工艺、wee工艺中的至少一种。

9、进一步的,所述边缘保护物层的材料具体可以包括二氧化硅。

10、进一步的,在对所述第一光刻胶层进行所述去除所述半导体衬底的边缘区域上的多余胶污染物的所述预设晶圆边缘光刻胶去除工艺时,位于所述半导体衬底的边缘区域上的所述第一光刻胶层被部分去除。

11、进一步的,在对所述第一光刻胶层进行所述去除所述半导体衬底的边缘区域上的多余胶污染物的所述预设晶圆边缘光刻胶去除工艺时,位于所述半导体衬底的边缘区域上的所述第一光刻胶层被全部去除,即暴露出该边缘区域上的所述第二硬掩膜层的顶面。

12、进一步的,在所述第二硬掩膜层、所述第一硬掩膜层和所述衬垫氧化层中形成所述多个沟槽的步骤之后,本发明所提供的所述形成方法还可以包括:

13、沿着所述沟槽的深度方向,对所述半导体衬底进行刻蚀,以将所述沟槽的深度沿垂直于所述半导体衬底的方向延伸到所述半导体衬底内。

14、进一步的,在所述半导体衬底的表面的中间区域上自下而上依次形成有衬垫氧化层和第一硬掩膜层的步骤,具体可以包括:

15、在所述半导体衬底的整个表面上依次形成衬垫氧化层、第一硬掩膜层和第二光刻胶层;

16、去除位于所述第一硬掩膜层的两侧边缘表面上的所述第二光刻胶层,并以去除了两侧边缘后的第二光刻胶层为掩膜,刻蚀所述第一硬掩膜层和所述衬垫氧化层,以形成仅堆叠在所述半导体衬底的中间区域上的所述衬垫氧化层和第一硬掩膜层。

17、进一步的,可以利用ebr工艺去除位于所述第一硬掩膜层的两侧边缘表面上的所述第二光刻胶层。

18、进一步的,可以利用ebr工艺去除所述第二光刻胶层的两侧边缘的宽度均大于所述沟槽的宽度。

19、进一步的,在形成所述仅堆叠在所述半导体衬底的中间区域上的所述衬垫氧化层和第一硬掩膜层之后,本发明所提供的所述形成方法还可以包括:去除所述第二光刻胶层的步骤。

20、进一步的,形成所述第一光刻胶层和所述第二光刻胶层的涂胶工艺可以相同。

21、第二方面,基于与所述半导体结构的形成方法相同的发明构思,本发明还提供了一种半导体结构,具体形成过程这里将不再累述。

22、与现有技术相比,本发明的技术方案至少具有以下有益效果之一:

23、本发明提供了一种形成具有沟槽结构的半导体结构的形成方法,具体的,可以先在半导体衬底的表面的中间区域上自下而上依次形成衬垫氧化层和第一硬掩膜层,同时暴露出所述半导体衬底的边缘区域所对应的表面,然后,在利用局部氧化工艺,在所述暴露出的所述半导体衬底的边缘区域上形成边缘保护物层(即二氧化硅),之后,在对边缘区域形成有所述二氧化硅的边缘保护物层的半导体衬底进行后续的沟槽刻蚀、清洗等工艺,以通过将半导体衬底的边缘区域(晶边)的硅材料先转变成在后续沟槽刻蚀过程中不会被刻蚀的氧化硅之后,再对其进行刻蚀工艺,从而起到了包含晶圆边缘的硅材料,即减小晶圆边缘的硅材料发生损耗的目的,最终保证了形成的半导体结构的完整性。

技术特征:

1.一种半导体结构的形成方法,其特征在于,所述形成方法包括:

2.如权利要求1所述的半导体结构的形成方法,其特征在于,所述预设晶圆边缘光刻胶去除工艺包括ebr工艺、wee工艺中的至少一种。

3.如权利要求1所述的半导体结构的形成方法,其特征在于,所述边缘保护物层的材料包括二氧化硅。

4.如权利要求1所述的半导体结构的形成方法,其特征在于,在对所述第一光刻胶层进行去除所述半导体衬底的边缘区域上的多余胶污染物的所述预设晶圆边缘光刻胶去除工艺时,位于所述半导体衬底的边缘区域上的所述第一光刻胶层被部分去除。

5.如权利要求1所述的半导体结构的形成方法,其特征在于,在对所述第一光刻胶层进行去除所述半导体衬底的边缘区域上的多余胶污染物的所述预设晶圆边缘光刻胶去除工艺时,位于所述半导体衬底的边缘区域上的所述第一光刻胶层被全部去除,即暴露出该边缘区域上的所述第二硬掩膜层的顶面。

6.如权利要求4或5所述的半导体结构的形成方法,其特征在于,在所述第二硬掩膜层、所述第一硬掩膜层和所述衬垫氧化层中形成所述多个沟槽的步骤之后,所述形成方法还包括:

7.如权利要求1所述的半导体结构的形成方法,其特征在于,在所述半导体衬底的表面的中间区域上自下而上依次形成有衬垫氧化层和第一硬掩膜层的步骤包括:

8.如权利要求7所述的半导体结构的形成方法,其特征在于,利用ebr工艺去除位于所述第一硬掩膜层的两侧边缘表面上的所述第二光刻胶层。

9.如权利要求8所述的半导体结构的形成方法,其特征在于,利用ebr工艺去除所述第二光刻胶层的两侧边缘的宽度均大于所述沟槽的宽度。

10.如权利要求7所述的半导体结构的形成方法,其特征在于,在形成所述仅堆叠在所述半导体衬底的中间区域上的所述衬垫氧化层和第一硬掩膜层之后,所述形成方法还包括:去除所述第二光刻胶层。

11.如权利要求7所述的半导体结构的形成方法,其特征在于,形成所述第一光刻胶层和所述第二光刻胶层的涂胶工艺相同。

12.如权利要求1所述的半导体结构的形成方法,其特征在于,所述第一硬掩膜层和/或所述第二硬掩膜层的材料包括氮化硅。

13.一种半导体结构,其特征在于,采用权利要求1~12任一所述半导体结构的形成方法制备而成。

技术总结

本发明提供了一种半导体结构的形成方法,其可以先在半导体衬底的表面的中间区域上自下而上依次形成衬垫氧化层和第一硬掩膜层,同时暴露出所述半导体衬底的边缘区域所对应的表面,然后,在利用局部氧化工艺,在所述暴露出的所述半导体衬底的边缘区域上形成边缘保护物层(即二氧化硅),之后,在对边缘区域形成有所述二氧化硅的边缘保护物层的半导体衬底进行后续的沟槽刻蚀、清洗等工艺,以通过将半导体衬底的边缘区域(晶边)的硅材料先转变成在后续沟槽刻蚀过程中不会被刻蚀的氧化硅之后,再对其进行刻蚀工艺,从而起到了包含晶圆边缘的硅材料,即减小晶圆边缘的硅材料发生损耗的目的,最终保证了形成的半导体结构的完整性。

技术研发人员:韩继武,周闻天

受保护的技术使用者:上海华虹宏力半导体制造有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!