堆叠电芯电池模组的全程连续化产线的制作方法

本发明涉及堆叠电芯电池模组的全程连续化产线,属于电池模组自动化生产的。

背景技术:

1、电池模组一般由多个电芯堆叠而成,电芯包括电池包主体和极耳等组成,在电池模组进行自动化组装成型时,需要进行极耳整平、开路电压检测确保电芯可靠,然后再进行极耳弯折成型与检测,接着进行电芯堆叠与配件组装,最终通过盖板组装后超声焊成型。

2、传统电池模组组装作业时,会采用极耳自动化设备、人工周转堆叠组装、自动化超声波焊接设备进行成型,其物料周转较为频繁,生产效率较低,各设备之间关联度较差,使得生产周期会较长。

3、另外,在电池模组超声焊接完成后,其还需要进行外观检测、极耳保护、其它盖板组装等配套成型,成型后还需要进行充放电测试等,因此需要增加后续工位及产线,充放电测试周转及场地要求也较高。

4、针对此情况,传统场地布置与产线布置时,一般采用自动化输送线进行各设备或产线之间的连通,而堆叠电芯电池模组在进行全产线构建时,其存在较多地自动化工位与人工工位的结合,仅仅实现组装体的简单周转很难提高生产效率。

5、在电池模组充放电测试时,其一般要求的舱位数量较多,传统方式采用大量货架的形式进行搭载测试,频繁上下料周转非常困难,同时上游组装成品与下游成品出货之间也无周转关联,一般是通过人力进行成品周转,导致占用空间较大且周转成本非常高。

技术实现思路

1、本发明的目的是解决上述现有技术的不足,针对传统电池模组较难实现全程自动化周转的产线构建导致生产效率较低的问题,提出堆叠电芯电池模组的全程连续化产线。

2、为了达到上述目的,本发明所采用的技术方案为:

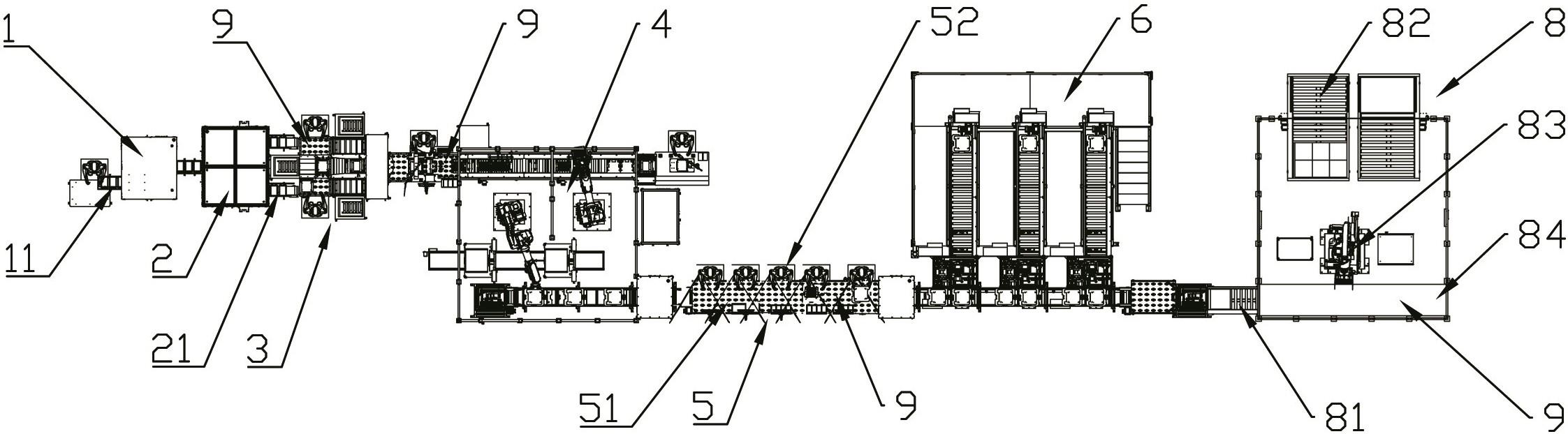

3、堆叠电芯电池模组的全程连续化产线,

4、包括沿产线周转方向依次设置的极耳整平段、极耳弯折段、堆叠组装输送段、组装超声焊段、线性扩展段、充放电缓存料舱段,

5、所述极耳整平段包括自动上料线,所述自动上料线上沿运行方向依次设置有极耳整平工位、开路电压检测工位;

6、所述极耳弯折段包括至少一个折弯组,所述折弯组包括自动出料线、折弯机构、电芯周转机构,所述电芯周转机构用于在所述自动上料线、所述自动出料线及所述折弯机构之间进行周转;

7、所述堆叠组装输送段包括设置在所述自动出料线的出料端的堆叠组装工位、与所述承料堆叠工位相连的叠料包自动输送线,所述叠料包自动化输送线的输送路径上设有电路板组装工位;

8、所述组装超声焊段包括进料周转线、半成品出料线、自动化超声焊接机构,

9、所述进料周转线包括与所述叠料包自动输送线相连的底部输送线、设置在所述底部输送线顶部的回流线,

10、所述自动化超声焊接机构包括超声焊接工位、超声焊接周转部,所述超声焊接周转部用于在所述回流线、所述超声焊接工位及所述回流线之间进行周转;

11、所述线性扩展段包括与所述半成品出料线相连的线性扩容产线,所述线性扩容产线上设有至少一个扩容工位;

12、所述充放电缓存料舱段包括与所述线性扩容产线相连的出料自动输送线、位于所述出料自动输送线路径上的充放电缓存料舱,

13、所述充放电缓存料舱包括至少一个层叠料架机构,所述层叠料架机构包括若干垂直向相间隔设置的存料层、用于在若干所述存料层之间升降周转的升降器,

14、所述存料层包括存料线性输送带,所述存料线性输送带上设有若干充放电工位,所述升降器包括用于与所述存料线性输送带切换对位的升降台,所述升降台上设有双向回转循环料带,

15、所述出料自动输送线上设有用于与所述升降器相对位配合的进出料工位,所述进出料工位上设有推送料驱动源。

16、优选地,所述自动上料线包括相平行设置的自动上料输送带、自动出料输送带,所述极耳整平工位和所述开路电压检测工位设置在所述自动上料输送带上,

17、所述极耳整平段包括与所述自动上料输送带相平行设置的开路电压ng卸料输送带及用于在所述开路电压ng卸料输送带、所述自动上料输送带、所述自动出料输送带之间周转的检测周转搬运机构。

18、优选地,所述极耳弯折段包括两个所述折弯组,任意所述折弯组包括有电芯翻面机构、弯折检测工位、弯折ng输送线,

19、两个所述折弯组的所述电芯翻面机构分设在所述自动出料输送带的两侧,

20、所述折弯组的所述电芯周转机构在所述电芯翻面机构、所述弯折检测工位、所述自动出料线、所述弯折ng输送线及所述折弯机构之间进行周转。

21、优选地,所述堆叠组装输送段包括与所述折弯组的所述自动出料线一一对应设置的两个所述堆叠组装工位,两个所述堆叠组装工位之间设有中转工位,所述中转工位与所述叠料包自动输送线相连,

22、所述叠料包自动化输送线的出料端设有用于堆叠物料进行直角翻转的直角翻转机构。

23、优选地,所述叠料包自动化输送线的底部设有载具回流输送线,所述载具回流输送线的输出端设有载具升降部,所述叠料包自动化输送线设有位于所述中转工位与所述载具升降部之间的双向输送段。

24、优选地,所述底部输送线的出料端与所述回流线之间设有物料升降台。

25、优选地,所述扩容工位包括超声波焊接外观检测工位、极耳套装载工位、电子标件安装工位、底板安装工位、盖板安装工位。

26、优选地,所述出料自动输送线上设有承托位移载具,所述进出料工位包括具备升降位移的用于对所述承托位移载具进行阻停的阻停部,

27、所述推送料驱动源设置在所述承托位移载具上。

28、优选地,所述出料自动输送线的出料端设有出货工位,

29、所述出货工位包括出货输送带、出货输送线、设置在所述出货输送带与所述出货输送线之间的扫码周转部。

30、优选地,所述出料自动输送线与所述出货输送带之间设有中转连接平台。

31、优选地,所述堆叠组装工位、所述电路板组装工位、所述线性扩容产线、所述中转连接平台分别设有无动力周转台,

32、所述无动力周转台上设有矩阵式分布的支撑滚珠。

33、本发明的有益效果主要体现在:

34、1.能实现堆叠电芯电池模组的全程连续化运行生产,运行高效流畅。

35、2.满足自动化工位与人工工位相协调配合需求,配速及自动化周转可靠稳定,生产效率得到保障,缩短了生产周期。

36、3.具备在线充放电仓储功能,能实现自动化调度,降低了仓储空间需求,同时出货方便高效。

技术特征:

1.堆叠电芯电池模组的全程连续化产线,其特征在于:

2.根据权利要求1所述堆叠电芯电池模组的全程连续化产线,其特征在于:

3.根据权利要求2所述堆叠电芯电池模组的全程连续化产线,其特征在于:

4.根据权利要求3所述堆叠电芯电池模组的全程连续化产线,其特征在于:

5.根据权利要求4所述堆叠电芯电池模组的全程连续化产线,其特征在于:

6.根据权利要求1所述堆叠电芯电池模组的全程连续化产线,其特征在于:

7.根据权利要求1所述堆叠电芯电池模组的全程连续化产线,其特征在于:

8.根据权利要求1所述堆叠电芯电池模组的全程连续化产线,其特征在于:

9.根据权利要求1~8任意一项所述堆叠电芯电池模组的全程连续化产线,其特征在于:

10.根据权利要求9所述堆叠电芯电池模组的全程连续化产线,其特征在于:

11.根据权利要求10所述堆叠电芯电池模组的全程连续化产线,其特征在于:

技术总结

本发明揭示了堆叠电芯电池模组的全程连续化产线,包括沿产线周转方向依次设置的极耳整平段、极耳弯折段、堆叠组装输送段、组装超声焊段、线性扩展段、充放电缓存料舱段。本发明能实现堆叠电芯电池模组的全程连续化运行生产,运行高效流畅。满足自动化工位与人工工位相协调配合需求,配速及自动化周转可靠稳定,生产效率得到保障,缩短了生产周期。具备在线充放电仓储功能,能实现自动化调度,降低了仓储空间需求,同时出货方便高效。

技术研发人员:仝敬烁,彭卫星,郭中行,李杰,胡洪,朱凯,王飞,张兴盛,熊壮,罗晓兵,夏朝阳

受保护的技术使用者:苏州明益信智能设备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!