一种用于硅异质结太阳电池提效降本的栅线制备方法

本发明涉及太阳电池,具体来说是一种太阳电池及电极制备方法。

背景技术:

1、硅基异质结太阳电池(shj)因其高开路电压、低温制备工艺、工艺步骤简单等特点,有望成为下一代量产的太阳电池。然而由于shj电池正面需要全面积覆盖透明导电氧化物薄膜(tco)以及非晶硅薄膜(a-si)来传输载流子,tco与a-si对太阳光的自由载流子吸收导致了shj电池短路电流的损失,影响了电池的转换效率。同时受到shj电池的低温制备工艺的限制,只能使用银耗量更高的低温银浆来丝网印刷栅线作为电极传输光生电流,无法使用银耗量更低的高温银浆,这导致shj电池的生产成本提高,不利于其量产。并且受制于丝网印刷的精度,低温银浆栅线的宽度受到限制,增加了正面的遮挡面积,无法进一步减少遮光面积,使电池转换效率的提升受到限制。

2、如何在降低栅线的制造成本的同时提高电池的效率,是近几年shj电池研究的一个重点。电镀铜栅线技术是目前最有可能替代丝网印刷的技术。通过使用电镀铜栅线替代传统的低温银浆栅线可以减少shj电池的制造成本,并且采用特有的图形技术如光刻,激光等可以显著减少栅线的宽度增大电池正面受光面积提高电池转换效率。目前主流的shj铜栅线工艺包括:1、采用磁控溅射(pvd)的方式沉积电镀种子层,用于传导电镀电流。2、光刻栅线图形,用于实现栅线区域的选择性电镀。3、电镀工艺,实现栅线的快速沉积。4、光刻胶膜与种子层刻蚀,完成最终shj电池制备。光刻技术的应用虽然可以进一步减少栅线宽度,但光刻所用到的光刻胶膜的成本使电池的电镀铜栅成本优势与传统丝网印刷低温银浆栅线比不明显。激光技术虽然同样可以减小栅线宽度,但激光会造成shj电池钝化层的损伤,导致电池转换效率的降低。

3、并且由于shj电池正背表面有透明导电氧化物薄膜(tco)的存在,其与宽度更窄的电镀铜栅线结合力差,并且由于铜栅线存在应力,会进一步导致栅线脱落。本发明专利提出了一种解决寄生吸收问题以及电镀铜栅线结合问题的shj太阳电池的制备方法,并可减少低温银浆的用量以及取代主流电镀铜栅工艺中的光刻工艺与pvd工艺,降低生产成本。

技术实现思路

1、为了解决目前电镀铜栅线技术中存在的不足,本发明的技术方案是这样实现的:

2、本发明提供了一种局部接触结构的电镀铜栅硅基异质结太阳电池制造方法。

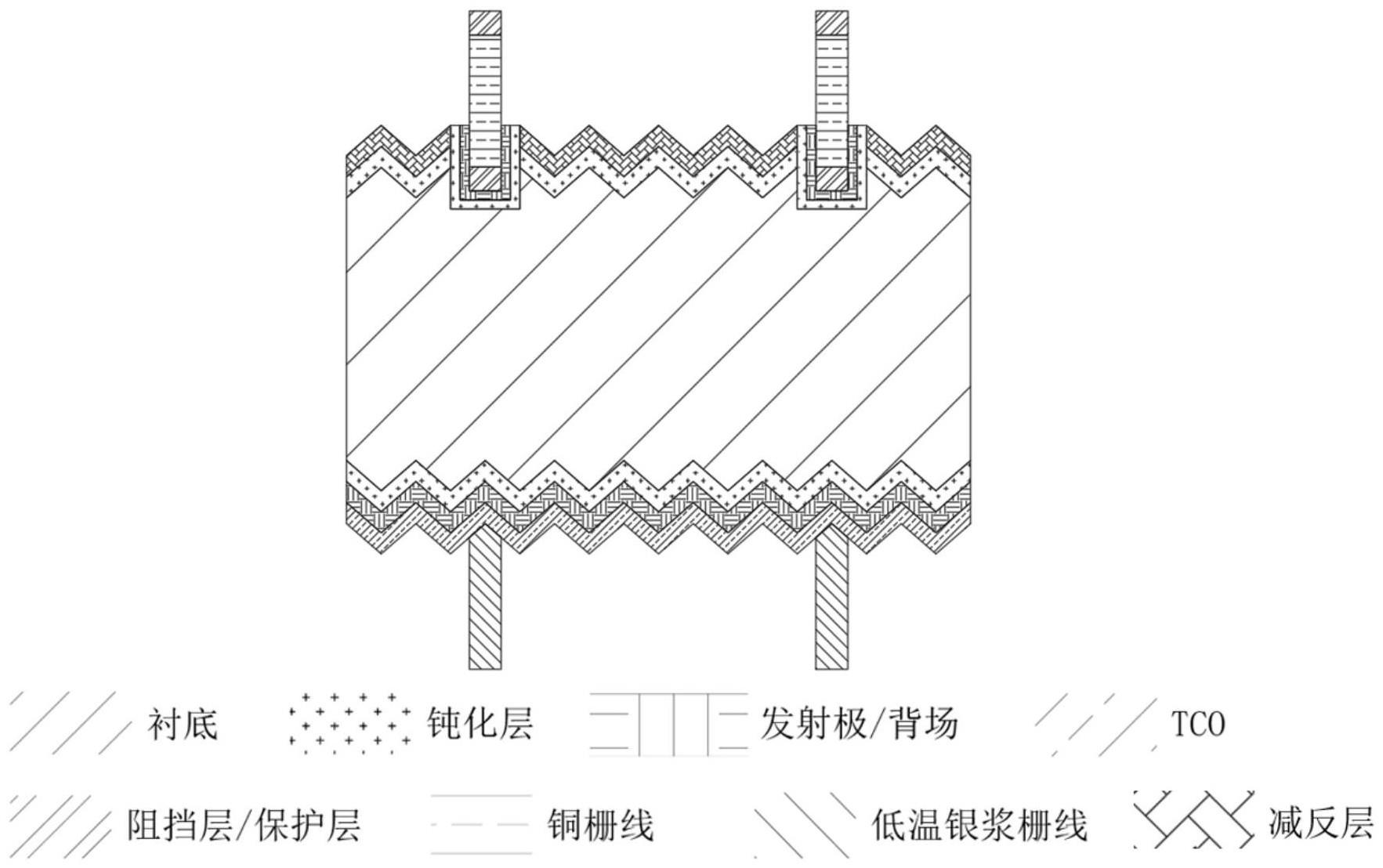

3、所述电池结构如图1所示,正面局部接触结构即仅正面栅线与衬底接触区域存在发射极,正面栅线与衬底接触区域以外简称正面栅线与衬底非接触区域从上至下依次包括:减反层、钝化层、衬底,正面栅线与衬底接触区域从上至下依次包括:电极保护层、电极、电极阻挡层、发射极、钝化层、衬底,对应的衬底接触区域为凹槽结构即栅线凹槽,发射极、钝化层分别上方的电极、电极阻挡层进行底部和侧面包覆直至与非接触区域的减反层齐平;电池背面结构从下至上依次为电极、tco层、背场、钝化层、衬底。

4、制备方法包括以下步骤:

5、(1)首先将初始衬底硅片经过清洗制绒,在硅片两面形成金字塔绒面结构;

6、(2)将经过步骤(1)处理的硅片正面沉积钝化层钝化硅片表面悬挂键以及作为后续激光工艺的缓冲层,减小激光造成栅线凹槽区域的衬底损伤;

7、(3)将经过步骤(2)处理的样品正面沉积减反层,并作为后续电镀绝缘掩膜层;

8、(4)将经过步骤(3)处理的样品使用激光将减反层图形化,形成栅线图案,线宽由激光光斑大小决定;所述激光用紫外纳米、紫外皮秒、绿光纳秒、绿光皮秒等激光,激光光斑大小为5-20μm;

9、(5)将经过步骤(4)处理的样品通过碱洗工艺去除激光图形区域的钝化层以及衬底的激光损伤区域,形成栅线凹槽区域;

10、(6)将经过步骤(5)处理的样品正面与背面依次沉积钝化层、发射极/背场层;

11、(7)将经过步骤(6)处理的样品背面沉积tco层;

12、(8)将经过步骤(7)处理的样品通过光诱导电镀的方式在正面栅线凹槽区域向上依次沉积电极阻挡层、电极、电极保护层;

13、(9)将经过步骤(8)处理的样品经过碱洗去除栅线凹槽区域外的钝化层与背场层,并烘干;

14、(10)将经过步骤(9)处理的样品通过丝网印刷的方式在背面印刷电极并固化,完成整个电池制备。

15、在上述方案中,正面电极为单层金属材料或多层不同金属材料堆叠,金属材料为铜、铝、锡、铁等至少其中一种或其合金。电极宽度在10-30μm,电极高度在5-30μm之间。

16、上述方案中,减反层为氮化硅、氧化硅等至少其中一种。减反层厚度在40-80nm之间。

17、上述方案中,发射极与背场层均为重掺杂的氢化非晶硅、微晶硅的其中一种,厚度为5-10nm。

18、上述方案中,钝化层为无掺杂的本征氢化非晶硅、微晶硅的其中一种,厚度为1-5nm。

19、上述方案中衬底为掺杂的硅衬底,如n型单晶硅、p型单晶硅、n型多晶硅、p型多晶硅至少其中一种,厚度为120—200μm。

20、上述方案中,正面电极保护层、电极、电极阻挡层通过光诱导电镀方式沉积,其中电极保护层与电极阻挡层均采用纯ni金属材料,电极为纯cu金属材料。

21、上述方案中,tco层为ito、iwo、ico、azo等其中一种材料,通过pvd、rpd等其中一种方法沉积。

22、上述方案中,背面电极通过丝网印刷技术印刷银浆栅线制备。

23、本发明提供了一种局部接触结构硅异质结太阳电池结合电镀铜栅的制备方法,与传统硅异质结太阳电池相比省去了正面低温银浆材料的成本,避免了正面非晶硅层与tco的寄生吸收。与传统的电镀铜栅技术相比省去了电镀种子层沉积与光刻工艺,降低了种子层沉积设备成本与光刻设备成本,省去了昂贵的光刻材料成本。本发明通过用激光的方式在沉积了氮化硅的衬底上形成栅线图案,经过碱洗工艺后去除损失层后,再沉积钝化层与背场层可以有效避免激光造成的钝化层损伤问题。

技术特征:

1.一种用于硅异质结太阳电池提效降本的栅线制备方法,其特征在于,所述的硅异质结太阳电池的结构如下:正面局部接触结构即仅正面栅线与衬底接触区域存在发射极,正面栅线与衬底接触区域以外简称正面栅线与衬底非接触区域从上至下依次包括:减反层、钝化层、衬底,正面栅线与衬底接触区域从上至下依次包括:电极保护层、电极、电极阻挡层、发射极、钝化层、衬底,对应的衬底接触区域为凹槽结构即栅线凹槽,发射极、钝化层分别上方的电极、电极阻挡层进行底部和侧面包覆直至与非接触区域的减反层齐平;电池背面结构从下至上依次为电极、tco层、背场、钝化层、衬底;

2.按照权利要求1所述的方法,其特征在于,正面电极为单层金属材料或多层不同金属材料堆叠,金属材料为铜、铝、锡、铁等至少其中一种或其合金;电极宽度在10-30μm,电极高度在5-30μm之间。

3.按照权利要求1所述的方法,其特征在于,减反层为氮化硅、氧化硅等至少其中一种。减反层厚度在40-80nm之间。

4.按照权利要求1所述的方法,其特征在于,发射极与背场层均为重掺杂的氢化非晶硅、微晶硅的其中一种,厚度为5-10nm。

5.按照权利要求1所述的方法,其特征在于,钝化层为无掺杂的本征氢化非晶硅、微晶硅的其中一种,厚度为1-5nm。

6.按照权利要求1所述的方法,其特征在于,衬底为掺杂的硅衬底,如n型单晶硅、p型单晶硅、n型多晶硅、p型多晶硅至少其中一种,厚度为120—200μm。

7.按照权利要求1所述的方法,其特征在于,正面电极保护层、电极、电极阻挡层通过光诱导电镀方式沉积,其中电极保护层与电极阻挡层均采用纯ni金属材料,电极为纯cu金属材料。

8.按照权利要求1所述的方法,其特征在于,,tco层为ito、iwo、ico、azo等其中一种材料,通过pvd、rpd等其中一种方法沉积。

9.按照权利要求1所述的方法,其特征在于,背面电极通过丝网印刷技术印刷银浆栅线制备。

技术总结

一种用于硅异质结太阳电池提效降本的栅线制备方法,属于太阳电池领域。通过用激光的方式在沉积了氮化硅的衬底上形成栅线图案,经过碱洗工艺后去除损失层后,再沉积钝化层与背场层可以有效避免激光造成的钝化层损伤问题,避免了正面非晶硅层与TCO的寄生吸收。

技术研发人员:严辉,张鑫,陈小青,郑子龙,孙召清,程建功

受保护的技术使用者:北京工业大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!