一种后尾灯线束制造方法与流程

本发明属于汽车线束,具体地说,涉及一种后尾灯线束制造方法。

背景技术:

1、传统的汽车线束通过卡扣固定在车身上,为避免线束与其他零部件接触而产生干涉,对于线束的尺寸需要进行严格的控制。这种方式容易引起线束的偏移,线束尺寸不易控制,可能出现尺寸偏短的情况,从而影响到线束的装配,在强行装配的情况下,线束上产生的拉应力较大,线束容易损坏,影响到汽车的性能,严重时甚至影响行驶安全性。尤其是对于尾灯线束制造方面,都是采用胶带直接捆扎固定,密封效果不好,容易受到水汽侵蚀,且其装配稳定性较差。

技术实现思路

1、有鉴于此,本发明所要解决的技术问题是提供了一种后尾灯线束制造方法,避免以往汽车尾灯线束直接卡扣固定,绑缚胶带,密封性较差,装配韧性,稳定性不足的麻烦。

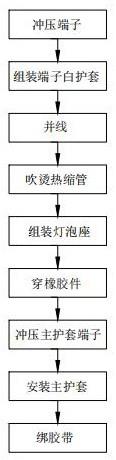

2、为了解决上述技术问题,本发明公开了一种后尾灯线束制造方法,包括:

3、s1.冲压端子,提供导线和端子,选取端子专用模具,采用全自动一体机单头冲压,得到端子线束,并检测端子拉拔力和端子压接高度,合格后标识,得到半成品线束;

4、s2.组装端子白护套,将端子压接面向上,提取多根半成品线束,直线式插入端子白护套,并在半成品线束的末端蘸取硅油穿3pin橡胶塞;

5、s3.并线,采用端子机对半成品线束进行并线,并测线拉拔力≥80n;

6、s4.吹烫热缩管,在并线处套设带胶热缩管,并采用自动热缩管收缩机收缩带胶热缩管;

7、s5.组装灯泡座,将半成品线束末端的端子压接面向上,安装py21w黄色灯泡座,和w16w黑色灯泡座;

8、s6.穿橡胶件,将半成品线束的末端蘸取硅油穿5pin橡胶塞,主护套防水线塞,8pin护套堵防水堵;

9、s7.冲压主护套端子,采用端子机,选取端子专用模具,在半成品线束的末端冲压主护套端子;

10、s8.安装主护套,将主护套端子直线式插入八线护套;

11、s9.包胶带,对于多根线束区域进行包覆胶带处理,得到成品。

12、根据本发明一实施方式,其中上述s1中检测端子拉拔力≥100n,端子压接高度在1.57mm-1.66mm之间。

13、根据本发明一实施方式,其中上述s4中带胶热缩管长度为35mm,自动热缩管收缩机设定温度650°,设定速度9mm/s。

14、根据本发明一实施方式,其中上述s5中,py21w黄色灯泡座和w16w黑色灯泡座分别内设3mm密封圈。

15、根据本发明一实施方式,其中上述s7中,主护套端子拉拔力≥100n,端子压接高度在1.39mm-1.44mm之间。

16、与现有技术相比,本发明可以获得包括以下技术效果:

17、通过首先冲压端子,组装护套,并线,吹烫热缩管,组装灯泡座,穿橡胶件,冲压主护套端子,安装主护套,最终包胶带成型后尾灯线束,简化生产工艺,配合热缩管,橡胶件加强密封性,装配韧性,组装灯泡座直接安装至灯壳,方便实用。

18、当然,实施本发明的任一产品必不一定需要同时达到以上所述的所有技术效果。

技术特征:

1.一种后尾灯线束制造方法,其特征在于,包括:

2.根据权利要求1所述的后尾灯线束制造方法,其特征在于,其中所述s1中检测端子拉拔力≥100n,端子压接高度在1.57mm-1.66mm之间。

3.根据权利要求1所述的后尾灯线束制造方法,其特征在于,其中所述s4中带胶热缩管长度为35mm,自动热缩管收缩机设定温度650°,设定速度9mm/s。

4.根据权利要求1所述的后尾灯线束制造方法,其特征在于,其中所述s5中,py21w黄色灯泡座和w16w黑色灯泡座分别内设3mm密封圈。

5.根据权利要求1所述的后尾灯线束制造方法,其特征在于,其中所述s7中,主护套端子拉拔力≥100n,端子压接高度在1.39mm-1.44mm之间。

技术总结

本发明公开了一种后尾灯线束制造方法,提供导线和端子,选取端子专用模具,单头冲压得到端子线束;将端子压接面向上,直线式插入端子白护套,并在半成品线束的末端蘸取硅油穿橡胶塞;采用端子机对半成品线束进行并线;在并线处套设带胶热缩管,收缩带胶热缩管;将半成品线束末端的端子安装灯泡座;末端穿橡胶塞,冲压主护套端子;插入八线护套;包胶带得到线束成品。本发明通过首先冲压端子,组装护套,并线,吹烫热缩管,组装灯泡座,穿橡胶件,冲压主护套端子,安装主护套,最终包胶带成型后尾灯线束,简化生产工艺,配合热缩管,橡胶件加强密封性,装配韧性,组装灯泡座直接安装至灯壳,方便实用。

技术研发人员:胡旺

受保护的技术使用者:江苏鑫景瑞汽车部件科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!