一种表面具有有序化可控孔洞的超薄增强型质子交换膜及其制备方法与流程

本发明属于质子交换膜,尤其涉及一种表面具有有序化可控孔洞的超薄增强型质子交换膜及其制备方法。

背景技术:

1、由化石燃料燃烧所引发的能源危机与环境污染逐渐成为一个世界关注的话题,开发一种新型能源技术迫在眉睫。燃料电池作为一种清洁能源技术,具有高能量转换密度高、环境友好等优点,已进入示范应用阶段。但燃料电池商业化进程仍存在着诸多障碍:如基础设施架构不完全,氢气存储、运输成本较高,燃料电池本身的可靠性、耐久性等问题。因此,需要对燃料电池关键原材料进行重点研究。

2、质子交换膜作为燃料电池中膜电极的关键部件,其质子电导率及耐久性的优劣直接影响燃料电池的性能。质子交换膜的质子电导率依赖于其含水量,对于高性能燃料电池,保持质子交换膜充足的含水量十分重要。

3、目前,为保持质子交换膜的高含水量,常常使用复杂的外增湿辅助系统,进一步增加了燃料电池系统的复杂性,提高了成本,因此探究一种无外增湿的质子交换膜具有重要意义。最理想的方法是利用电池反应生成的水以及水在质子交换膜内的传递特性来实现。例如,采用超薄的质子交换膜,利用水的浓度差实现阴极向阳极的反向扩散,达到膜的自增湿的目的。目前的超薄质子交换膜普遍采用平面结构,与催化层接触面积相对固定,电化学反应界面十分有限。相比于平面膜来说,表面多孔的质子交换膜可以有效增加催化层与质子交换膜的接触面积,在相同的厚度情况下,也进一步减少了树脂用量,形成的孔有利于水的进入,减小了水传输的距离。

4、目前的专利及文献中,制备多孔质子膜往往采取以下几种方法:1.在平面的质子膜上进行刻蚀,使得质子膜表面产生不规则排布的孔;2.拉伸质子膜使之形变形成裂纹或裂缝;3.在质子膜的制备原料中添加造孔剂,随后使得气体挥发而在质子膜内部形成孔。专利cn 108511777 a通过树脂涂覆的方法用造孔剂和全氟磺酸树脂溶液在质子交换膜表面构筑了一层多孔结构,在膜厚度不明显增加的前提下,获得了规整的三维多孔结构和较大的比表面积。但是,该方法需要对膜做后续的酸化处理,流程繁琐并会产生一定的副产物,造成环境污染。

5、因此,开发一种制备方法简单,且机械强度高的有序多孔质子交换膜具有十分重要的意义。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种表面具有有序化可控孔洞的超薄增强型质子交换膜及其制备方法,该方法不使用造孔剂等添加剂,在质子交换膜表面构筑了一层可控的有序化多孔层,有效增加了催化层与质子交换膜的接触面积,增加电化学反应界面的同时并提升了质子膜的自增湿特性。

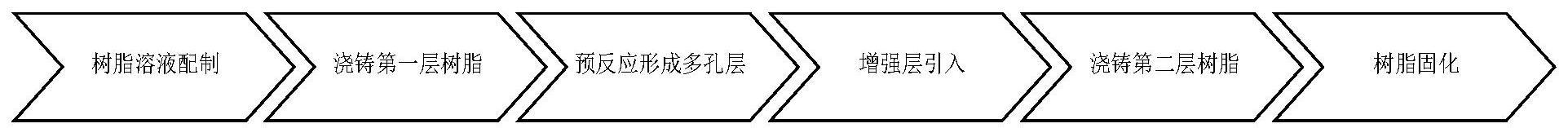

2、本发明提供了一种表面具有有序化可控孔洞的超薄增强型质子交换膜的制备方法,包括以下步骤:

3、在表面具有微结构的阵列的模板上浇铸树脂溶液,形成第一层多孔树脂层;

4、所述第一层多孔树脂层浸润支撑材料,形成浸润的增强层;

5、在所述浸润的增强层上浇铸第二层树脂,热处理,得到质子交换膜。

6、本发明提供的方法制备了一种表面具有有序化可控孔洞的超薄增强型质子交换膜,表面的一层有序化多孔层有效增加了催化层与质子交换膜的接触面积,表面的孔大大增加了水传输特性,并增加了电化学反应界面及质子交换膜的自增湿特性。

7、本发明在表面具有微结构的阵列的模板上浇注树脂溶液,形成第一层多孔树脂层。在本发明中,所述表面具有微结构的阵列的模板为模板原材通过微纳加工技术制得;所述微结构选自圆柱、圆锥、立方体、光栅或孔;所述微结构的尺寸为0.001μm~100μm。阵列式的微结构的间距为0.001μm~100μm。所述模板为硬塑料网筛、玻璃模板、氧化硅模板、碳化硅模板、镍板、聚二甲基硅氧烷模板或聚甲基丙烯酸甲酯模板。具体实施例中,所述模板为表面结构为圆柱点阵的硅片模板,圆柱直径为2μm,周期为3μm,圆柱高度为3μm,表面堆积方式为六方堆积。

8、在本发明中,孔结构规整有序,将电池反应界面面积提高了2倍以上,提升了催化剂的利用效率;多孔的结构保证了电池反应生成的水能够有效地进行反向扩散,达到自增湿的目的。

9、在本发明中,所述树脂溶液的质量分数为0.1~30%;所述树脂溶液中的树脂选自氟化磺酸树脂或芳香类树脂;所述树脂溶液中的溶剂选自甲醇、乙醇、正丙醇、异丙醇、乙二醇、水、二甲基亚砜和n-甲基吡咯烷酮中的一种或多种。

10、在本发明中,所述浇注的方式为刮涂、喷涂、旋涂和流延中的一种或多种。

11、本发明在所述第一层多孔树脂层浸润支撑材料,形成浸润的增强层。本发明将支撑材料浸渍在第一层多孔树脂层中,使得树脂对其充分浸润,且第一层多孔树脂层保留多孔结构。在本发明中,所述支撑材料选自聚四氟乙烯、pfa、pvdf、peek和ptfe中的一种或多种。所述增强层的厚度为4~60μm;所述增强层的孔隙率为50~90%。所述增强层作为支撑层,能够提升质子交换膜的拉伸强度、尺寸稳定性等机械性能,降低质子交换膜的厚度(若无增强层,为达到较高的机械强度,膜需要做的更厚,否则容易破裂),解决了目前多孔质子膜厚度太厚、或氢氧串漏严重的问题。

12、本发明在所述浸润的增强层上浇注第二层树脂,热处理,得到质子交换膜。本发明优选采用刮涂法、喷涂法、旋涂法或流延法在浸润的增强层上浇注第二层树脂层,使得树脂对增强层进行充分贯通。充分贯通的目的是为了使得两层树脂连接后从而形成连续的结构,树脂层具有质子传输能力,但增强层并不能导质子,只提供更高的机械强度,所以需要树脂层充分贯通增强层的孔洞。所述第二层树脂采用的树脂溶液与第一层树脂溶液的种类范围一样。

13、本发明优选对质子膜进行加热处理,加热处理的时机没有限制,可以在三层结构制备中任意一步或几步中进行:1.可以在浸润完增强层后热处理,2.可以在浸润完增强层加浇注完第二层树脂后热处理,3.也可以在增强层后热处理,再浇注第二层树脂后再进行二次热处理;浇注树脂后热处理可使得树脂层具有一定的强度,进而使得质子交换膜获得较高强度。本发明优选在浇注第二层树脂后,放入烘箱中热处理。所述热处理的温度为50~150℃,热处理的时间为0.05~24h。

14、本发明提供了一种质子交换膜,由上述技术方案所述制备方法制得;

15、所述质子交换膜的厚度≤20μm。

16、本发明提供了一种表面具有有序化可控孔洞的超薄增强型质子交换膜的制备方法,包括以下步骤:在表面具有微结构的阵列的模板上浇铸树脂溶液,形成第一层多孔树脂层;所述第一层多孔树脂层浸润支撑材料,形成浸润的增强层;在所述浸润的增强层上浇注第二层树脂,热处理,得到质子交换膜。该方法不使用造孔剂等添加剂,采用具有微结构的阵列的模板构筑了一层可控的有序多孔层,使得质子交换膜与催化剂层增加了接触面积,增加电化学反应界面的同时并提升了质子交换膜的自增湿特性。该方法还引入增强层,保证了质子交换膜的机械性能。

技术特征:

1.一种表面具有有序化可控孔洞的超薄增强型质子交换膜的制备方法,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述微结构为圆柱、圆锥、立方体、光栅或孔;

3.根据权利要求1所述的制备方法,其特征在于,所述树脂溶液的质量分数为0.1~30%;

4.根据权利要求1所述的制备方法,其特征在于,所述支撑材料的材质选自聚四氟乙烯、pfa、pvdf、peek和ptfe中的一种或多种。

5.根据权利要求1所述的制备方法,其特征在于,所述增强层的厚度为4~60μm;所述增强层的孔隙率为50~90%。

6.根据权利要求1所述的制备方法,其特征在于,所述浇注的方式选自刮涂法、喷涂法、旋涂法和流延法中的一种或多种。

7.根据权利要求1所述的制备方法,其特征在于,所述热处理的温度为50~150℃,热处理的时间为0.05~24h。

8.一种质子交换膜,由权利要求1~7任一项所述制备方法制得;

技术总结

本发明提供了一种表面具有有序化可控孔洞的超薄增强型质子交换膜及其制备方法,包括以下步骤:在表面具有微结构的阵列的模板上浇铸树脂溶液,形成第一层多孔树脂层;所述第一层多孔树脂层浸润支撑材料,形成浸润的增强层;在所述浸润的增强层上浇注第二层树脂,热处理,得到质子交换膜。本发明提供的方法制备了一种表面多孔的有序化增强型质子交换膜,该质子交换膜的厚度在20μm以下,增强层的引入使其具有良好的机械稳定性;孔结构规整有序,将电池反应界面面积提高了2倍以上,提升了催化剂的利用效率;多孔的结构保证了电池反应生成的水能够有效地进行反向扩散,达到自增湿的目的。

技术研发人员:张雅琳,刘芳,侯中军

受保护的技术使用者:上海捷氢科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!