硅片及其加工方法及太阳能电池片的制备方法与流程

本发明涉及太阳能电池片的生产制备,特别是涉及一种用于制备太阳能电池片的硅片及其加工方法以及太阳能电池片的制备方法。

背景技术:

1、如图1和图2所示,图1为太阳能电池片的制备加工流程图;图2为topcon电池的剖面结构示意图。在太阳能电池片的制备过程中,需要以硅片作为衬底反复在其表面进行较为复杂的多个加工步骤。图1和图2所示,太阳能电池背面的隧穿层和非晶硅薄膜是在硅片衬底依次完成制绒、硼扩散、以及去除bsg和背面抛光等碱抛工序之后,再在硅片的背面制备生成。

2、目前lpcvd工艺是在硅片背面形成隧穿层和非晶硅薄膜较为常见的工艺方法之一;大体上是将硅片置于扩散氧化炉中,并将炉内温度加热升高至特定温度条件下,分别向炉内通入可对硅片表面氧化生成隧穿层的氧气,以及通入可在隧穿层上进一步地形成非晶硅薄膜层的sih4气体,由此制备形成背面具有隧穿层和非晶硅薄膜层的硅片,后续即可利用该硅片制备形成太阳能电池片。

3、但目前在硅片背面制备形成隧穿层和非晶硅薄膜层的工序复杂,在一定程度上也降低了整个太阳能电池片的制备生产效率。

技术实现思路

1、本发明的目的是提供一种用于制备太阳能电池片的硅片及其加工方法,以及太阳能电池片的制备方法,能够在一定程度上简化制备太阳能电池片过程中,在硅片背面形成隧穿层和非晶硅薄膜层的工艺过程,进而提升太阳能电池片的生产效率。

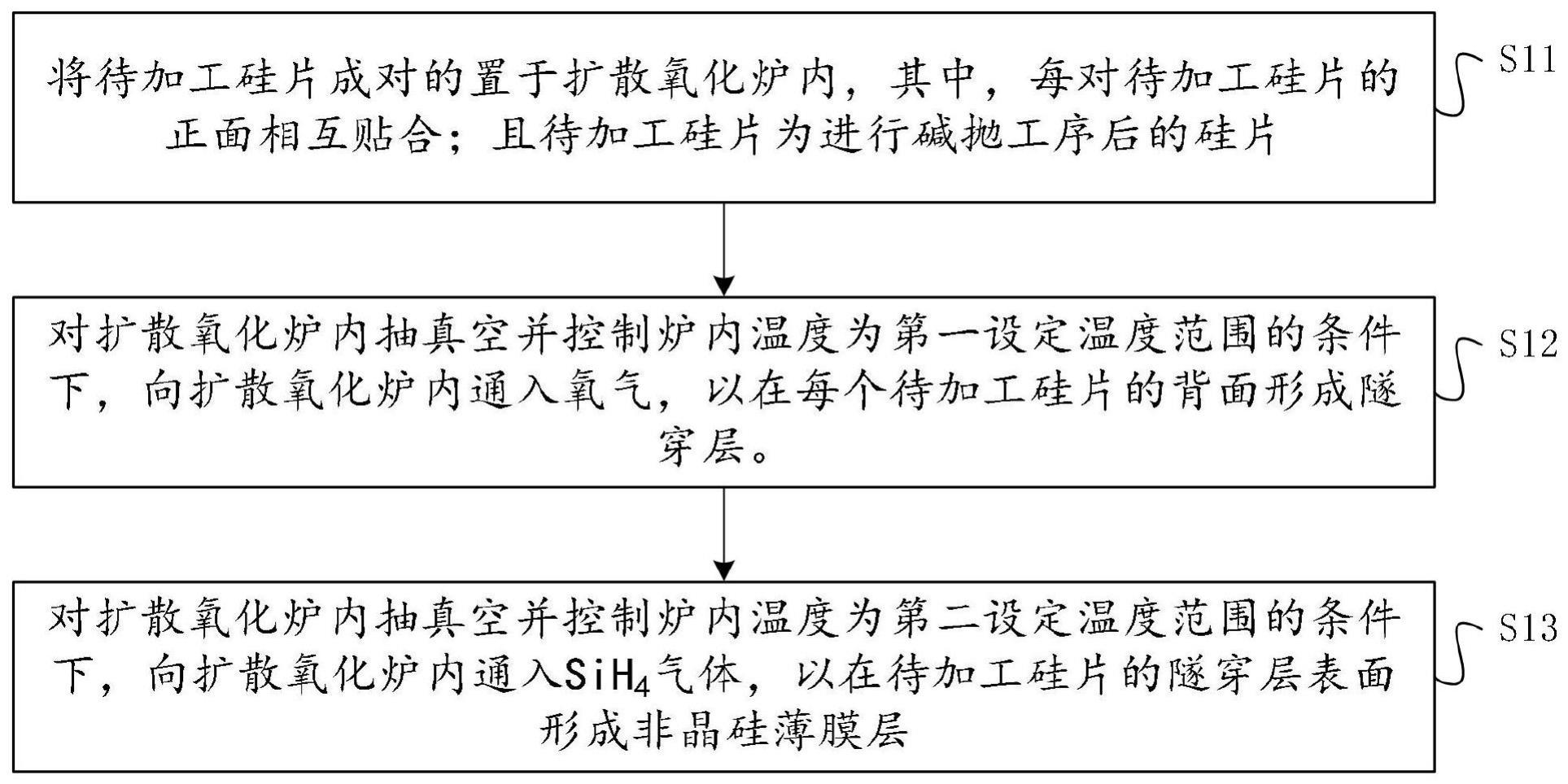

2、为解决上述技术问题,本发明提供一种用于制备太阳能电池片的硅片加工方法,包括:

3、将待加工硅片成对的置于扩散氧化炉内,其中,每对所述待加工硅片的正面相互贴合;且所述待加工硅片为进行碱抛工序后的硅片;

4、对所述扩散氧化炉内抽真空并控制炉内温度为第一设定温度范围的条件下,向所述扩散氧化炉内通入氧气,以在每个所述待加工硅片的背面形成隧穿层;

5、对所述扩散氧化炉内抽真空并控制炉内温度为第二设定温度范围的条件下,向所述扩散氧化炉内通入sih4气体,以在所述待加工硅片的所述隧穿层表面形成非晶硅薄膜层。

6、可选地,在所述待加工硅片的背面形成所述隧穿层的过程包括:

7、在所述扩散氧化炉内抽真空的条件下,控制所述扩散氧化炉的内部处于第一温区至第五温区的温度为570℃-600℃,第六温区的温度为560℃-590℃的恒温环境;

8、向所述扩散氧化炉的内部持续通入氧气,以使所述待加工硅片的表面氧化形成隧穿层。

9、可选地,向所述扩散氧化炉的内部持续通入氧气,包括:

10、向所述扩散氧化炉的内部持续300s-600s通入30000sccm-40000sccm的氧气。

11、可选地,在所述待加工硅片的所述隧穿层表面形成非晶硅薄膜层的过程包括:

12、在所述扩散氧化炉内抽真空的条件下,对所述扩散氧化炉内进行升温,使得所述扩散氧化炉的内部处于第一温区至第六温区的温度为580℃-615℃的恒温环境;

13、向所述扩散氧化炉的内部通入氮气,以使得所述扩散氧化炉的内部维持在设定恒压状态下;

14、分别从所述扩散氧化炉的前端和后端通入sih4气体,以使得所述待加工硅片的所述隧穿层表面形成非晶硅薄膜层。

15、可选地,分别从所述扩散氧化炉的前端和后端通入sih4气体,包括:

16、从所述扩散氧化炉的前端通入100sccm-300sccm的sih4气体,从所述扩散氧化炉的后端通入1300sccm-1700sccm的sih4气体。

17、可选地,分别从所述扩散氧化炉的前端和后端通入sih4气体,包括:

18、分别从所述扩散氧化炉的前端和后端持续通入1300s-1500s时长的sih4气体。

19、可选地,在所述待加工硅片的所述隧穿层表面形成非晶硅薄膜层之后,还包括:

20、将所述扩散氧化炉内抽真空;

21、从所述扩散氧化炉的前端通入1000sccm-3000sccm的sih4气体,从所述扩散氧化炉的后端通入3000sccm-6000sccm的sih4气体,以使得所述扩散氧化炉的内部维持在设定恒压状态;

22、持续10s-30s从所述扩散氧化炉的前端通入900sccm-1200sccm的sih4气体,从所述扩散氧化炉的后端通入1000sccm-3000sccm的sih4气体,以对所述扩散氧化炉的内部进行吹扫;

23、向所述扩散氧化炉的内部通入氮气进行清洗之后,依次对所述扩散氧化炉的内部进行抽真空、破真空,并取出所述待加工硅片。

24、一种用于制备太阳能电池片的硅片,所述硅片表面具有按照如上任一项所述的用于制备太阳能电池片的硅片加工方法加工成型的隧穿层和非晶硅薄膜层。

25、可选地,所述隧穿层的厚度为1.0nm-1.5nm;所述非晶硅薄膜层的厚度为120nm-130nm。

26、一种太阳能电池片的制备方法,包括:

27、以硅片作为衬底依次进行制绒、硼扩散、去bsg和背面抛光的操作;

28、按照如上任一项所述的用于制备太阳能电池片的硅片加工方法,在所述硅片的背面加工形成隧穿层和非晶硅薄膜层;

29、对完成隧穿层和非晶硅薄膜层加工后的硅片依次进行磷掺杂、去psg、表面钝化以及金属化的加工操作,获得太阳能电池片。

30、本发明所提供的一种用于制备太阳能电池片的硅片及其加工方法,以及太阳能电池片的制备方法;用于制备太阳能电池片的硅片的加工方法包括:将待加工硅片成对的置于扩散氧化炉内,其中,每对待加工硅片的正面相互贴合;且待加工硅片为进行碱抛工序后的硅片;对扩散氧化炉内抽真空并控制炉内温度为第一设定温度范围的条件下,向扩散氧化炉内通入氧气,以在每个待加工硅片的背面形成隧穿层;对扩散氧化炉内抽真空并控制炉内温度为第二设定温度范围的条件下,向扩散氧化炉内通入sih4气体,以在待加工硅片的隧穿层表面形成非晶硅薄膜层。

31、本申请中在对进行了碱抛工序后的硅片背面形成隧穿层和非晶硅薄膜层的过程中,将每两块待加工硅片的正面进行相互贴合,由此在待加工硅片的表面生成隧穿层和非晶硅薄膜层时,因为相互贴合的两个待加工硅片正面之间的相互遮挡覆盖,仅仅只能够在待加工硅片的背面形成隧穿层和非晶硅薄膜层,由此免去后续加工工序中对待加工硅片正面的非晶硅薄膜层进行清除的过程,从而在一定程度上简化了太阳能电池片的加工过程,有利于提升太阳能电池片的加工效率。

技术特征:

1.一种用于制备太阳能电池片的硅片加工方法,其特征在于,包括:

2.如权利要求1所述的用于制备太阳能电池片的硅片加工方法,其特征在于,在所述待加工硅片的背面形成所述隧穿层的过程包括:

3.如权利要求2所述的用于制备太阳能电池片的硅片加工方法,其特征在于,向所述扩散氧化炉的内部持续通入氧气,包括:

4.如权利要求1所述的用于制备太阳能电池片的硅片加工方法,其特征在于,在所述待加工硅片的所述隧穿层表面形成非晶硅薄膜层的过程包括:

5.如权利要求4所述的用于制备太阳能电池片的硅片加工方法,其特征在于,分别从所述扩散氧化炉的前端和后端通入sih4气体,包括:

6.如权利要求4所述的用于制备太阳能电池片的硅片加工方法,其特征在于,分别从所述扩散氧化炉的前端和后端通入sih4气体,包括:

7.如权利要求1至6任一项所述的用于制备太阳能电池片的硅片加工方法,其特征在于,在所述待加工硅片的所述隧穿层表面形成非晶硅薄膜层之后,还包括:

8.一种用于制备太阳能电池片的硅片,其特征在于,所述硅片表面具有按照如权利要求1至7任一项所述的用于制备太阳能电池片的硅片加工方法加工成型的隧穿层和非晶硅薄膜层。

9.如权利要求8所述的用于制备太阳能电池片的硅片,其特征在于,所述隧穿层的厚度为1.0nm-1.5nm;所述非晶硅薄膜层的厚度为120nm-130nm。

10.一种太阳能电池片的制备方法,其特征在于,包括:

技术总结

本发明涉及半导体制备工艺技术领域,公开了一种用于制备太阳能电池片的硅片及其加工方法,以及太阳能电池片的制备方法;该硅片的加工方法包括:将进行碱抛工序后的待加工硅片成对的置于扩散氧化炉内,每对待加工硅片的正面相互贴合;对扩散氧化炉内抽真空并控制炉内温度为第一设定温度范围的条件下,向扩散氧化炉内通入氧气,在待加工硅片的背面形成隧穿层;对扩散氧化炉内抽真空并控制炉内温度为第二设定温度范围的条件下,向扩散氧化炉内通入SiH<subgt;4</subgt;气体,在待加工硅片的隧穿层表面形成非晶硅薄膜层。本申请中将每两块硅片的正面进行相互贴合,由此只能够在待加工硅片的背面形成隧穿层和非晶硅薄膜层,简化了太阳能电池片的加工过程。

技术研发人员:金竹,毛卫平

受保护的技术使用者:滁州捷泰新能源科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!