一种锂离子电池正极匀浆工艺的制作方法

本发明属于电池匀浆工艺,具体涉及一种锂离子电池正极匀浆工艺。

背景技术:

1、锂离子电池具有高能量密度、高电压、高循环和高工作温度等优点,被广泛应用。锂离子电池制备工艺包括匀浆、涂布、辊压、分切、烘烤、组装、注液、化成等工序,其中,匀浆是锂离子电池制备的第一道工序,是将物料从粉体到高粘度、高密度的物料溶解、混合、反应的过程,浆料的分散效果直接影响涂布效果,可见匀浆过程极其重要。

2、目前,锂离子电池匀浆工艺通常采用湿法和干法匀浆工艺。常用的湿法工艺是制备胶液,向胶液中依次加入导电剂、溶剂,分散均匀后加入活性物质主材,分散调粘后得到锂离子电池正极浆料。湿法工艺中浆料始终处于润湿状态,啮合效果不佳,且固含较低。常用的干法工艺是先将活性物质主材、导电剂和粘接剂干粉混合,常压密封搅拌,然后加入适量溶剂润湿,高速分散并稀释调节粘度后得到锂离子电池正极浆料。干法工艺中粘接剂干粉不易分散,对设备剪切力要求较高,设备损耗和生产成本加大。

技术实现思路

1、本发明的目的是为了提供一种锂离子电池正极匀浆工艺,该工艺改善了干粉不易分散的问题,啮合效果更好,浆料分散更加均匀,易于涂布,设备损耗降低,浆料的稳定性同时得到改善。

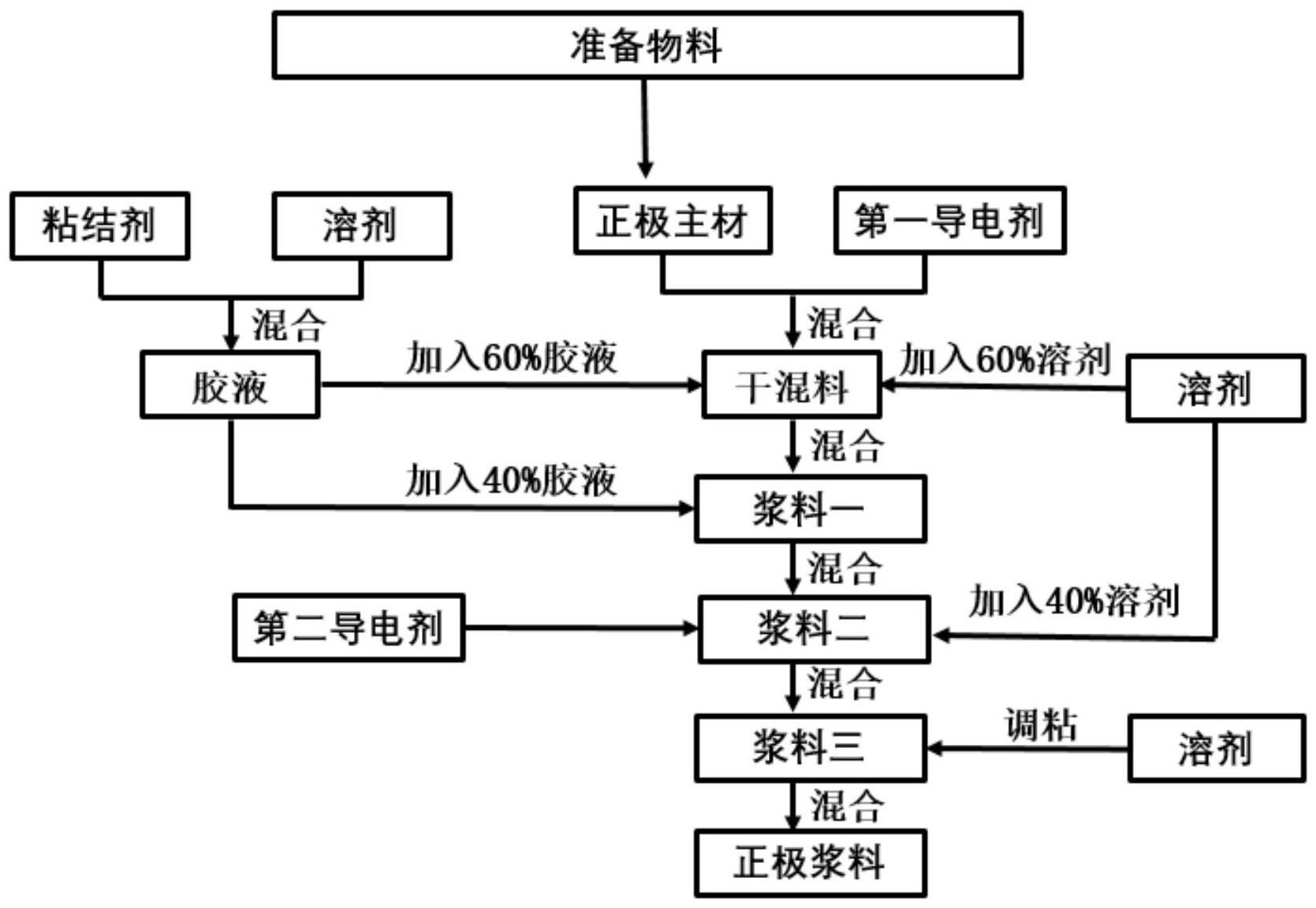

2、本发明提供一种锂离子电池正极匀浆工艺,包括以下步骤:

3、步骤一:将粘结剂加入溶剂,制备胶液;

4、步骤二:将正极主材和第一导电剂加入搅拌罐中搅拌分散,得到干混料;

5、步骤三:向步骤二的干混料中加入一部分胶液和溶剂,先常压搅拌,再真空搅拌,刮料,得到浆料一;

6、步骤四:向步骤三的浆料一中加入剩余的胶液,先常压搅拌,再真空搅拌,刮料,得到浆料二;

7、步骤五:向步骤四的浆料二中加入第二导电剂和剩余的溶剂,先常压搅拌,再真空搅拌,分散,得到浆料三,测试粘度、细度;

8、步骤六:向步骤五中的浆料三中加入溶剂,调粘,测试粘度、细度和固含,过筛,得到锂离子电池正极浆料。

9、优选的,所述的步骤一胶液的固含量为5-10%。

10、优选的,所述的步骤一的粘结剂包括聚偏氟乙烯(pvdf)、聚丙烯酸(paa)、聚四氟乙烯(ptfe)、聚乙烯醇(pva)或丙烯腈多元共聚物中的一种或几种混合。

11、优选的,所述的所述溶剂为n-甲基吡咯烷酮(nmp)。

12、优选的,所述的步骤二中的正极主材包括钴酸锂、磷酸铁锂、磷酸锰锂、磷酸锰铁锂、锰酸锂、锂镍锰氧化物或锂镍钴锰氧化物中的一种或两种以上。

13、优选的,所述的第一导电剂和第二导电剂可以相同也可以不同,包括但不限于炭黑、导电石墨、碳纤维、碳纳米管、石墨烯及其混合导电浆料中的一种或几种混合。

14、优选的,所述的正极主材、第一导电剂、第二导电剂和粘结剂的质量比为90-98:0.3-1.5:0.3-1.5:0.5-2。

15、优选的,所述搅拌罐中,真空度≤-90kpa,搅拌罐内部温度≤55℃。

16、优选的,所述步骤二中加入的胶液和步骤三中加入胶液的质量比为6:4。

17、优选的,所述的步骤六中调粘所需的溶剂量的计算方法为:

18、所述调粘所需的溶剂量a1、a2、…,降低固含的梯度系数为a,第一次降低固含的梯度系数为a1,第二次降低固含的梯度系数为a2,……第n次降低固含的梯度系数为an。

19、根据以下公式计算:

20、第一次调粘所需的溶剂量a1:

21、a1=b/(c-a1)-b/c

22、第二次调粘所需的溶剂量a2:

23、a2=b/(c-a1-a2)-b/c-a1

24、…

25、第n次调粘所需的溶剂量an:

26、an=b/(c-a1-a2-……-an)-b/c-(a1+a2+…+an-1)

27、所需干粉总重为b,设计理论固含为c,降低固含的梯度系数a=0.2-3%,a1为第一次降低固含的梯度系数,an为第n次降低固含的梯度系数,a1、a2、……、an取值为a;当步骤五得到的浆料三的粘度不小于200000mpa·s,a≥1.5%,当步骤五粘度或步骤六调粘后浆料粘度为100000-200000mpa·s,a=1-1.5%;当步骤五粘度或步骤六调粘后浆料粘度为30000-100000mpa·s,a=0.5-1%;当步骤五粘度或步骤六调粘后浆料粘度为8000-30000mpa·s,a=0.2-0.5%。

28、本发明的有益效果

29、本发明提出了一种锂离子电池正极匀浆工艺,该工艺是先将正极主材和第一导电剂混合,分批加入胶液和溶剂,比常用的干法匀浆工艺,改善了干粉不易分散的问题;比常用的湿法匀浆工艺,啮合效果更好,浆料分散更加均匀,易于涂布,设备损耗降低,浆料的稳定性同时得到改善。同时分步加入导电剂,保证导电剂与主材混合更加均匀,保证浆料的均匀一致性,提高锂离子电池的一致性。

30、所述的罐内的真空状态可以减少浆料中气体含量,避免后续涂布过程中出现因气泡导致的不良,过筛可以避免后续涂布过程中出现因颗粒导致的不良。分次调粘避免一次性加入溶剂过多导致粘度骤降,浆料稳定性不佳,固含量降低,导致下一个涂布工序中极片较难烘干,设备损耗大,不利于节约成本。

技术特征:

1.一种锂离子电池正极匀浆工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种锂离子电池正极匀浆工艺,其特征在于,所述的步骤一胶液的固含量为5-10%。

3.根据权利要求1所述的一种锂离子电池正极匀浆工艺,其特征在于,所述的步骤一的粘结剂包括聚偏氟乙烯、聚丙烯酸、聚四氟乙烯、聚乙烯醇或丙烯腈多元共聚物中的一种或几种混合。

4.根据权利要求1所述的一种锂离子电池正极匀浆工艺,其特征在于,所述的溶剂为n-甲基吡咯烷酮。

5.根据权利要求1所述的一种锂离子电池正极匀浆工艺,其特征在于,所述的步骤二中的正极主材包括钴酸锂、磷酸铁锂、磷酸锰锂、磷酸锰铁锂、锰酸锂、锂镍锰氧化物或锂镍钴锰氧化物中的一种或两种以上。

6.根据权利要求1所述的一种锂离子电池正极匀浆工艺,其特征在于,所述的第一导电剂和第二导电剂可以相同也可以不同,包括炭黑、导电石墨、碳纤维、碳纳米管、石墨烯及其混合导电浆料中的一种或几种混合。

7.根据权利要求1所述的一种锂离子电池正极匀浆工艺,其特征在于,所述的正极主材、第一导电剂、第二导电剂和粘结剂的质量比为90-98:0.3-1.5:0.3-1.5:0.5-2。

8.根据权利要求1所述的一种锂离子电池正极匀浆工艺,其特征在于,所述搅拌罐中,真空度≤-90kpa,搅拌罐内部温度≤55℃。

9.根据权利要求1所述的一种锂离子电池正极匀浆工艺,其特征在于,所述步骤二中加入的胶液和步骤三中加入胶液的质量比为6:4。

10.根据权利要求1所述的一种锂离子电池正极匀浆工艺,其特征在于,所述的步骤六中调粘所需的溶剂量的计算方法为:

技术总结

本发明提供一种锂离子电池正极匀浆工艺,属于电池匀浆工艺技术领域。该方法是将粘结剂加入溶剂,制备胶液;将正极主材和第一导电剂加入搅拌罐中搅拌分散,得到干混料;向干混料中加入一部分胶液和溶剂,先常压搅拌,再真空搅拌,刮料,得到浆料一;向浆料一中加入剩余的胶液,先常压搅拌,再真空搅拌,刮料,得到浆料二;向浆料二中加入第二导电剂和剩余的溶剂,先常压搅拌,再真空搅拌,分散,得到浆料三,测试粘度、细度;向浆料三中加入溶剂,调粘,测试粘度、细度和固含,过筛,得到锂离子电池正极浆料。该工艺改善了干粉不易分散的问题,浆料分散更加均匀,浆料的稳定性同时得到改善,提高锂离子电池的一致性。

技术研发人员:闫小舍,周永涛,杨允杰

受保护的技术使用者:华鼎国联动力电池有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!