一种高剩磁烧结钕铁硼永磁体及其制备方法

本发明属于稀土永磁材料,具体涉及一种高剩磁烧结钕铁硼永磁体及其制备方法。

背景技术:

1、钕铁硼永磁体自20世纪80年代问世以来,由于具有高剩磁、高矫顽力和高的性价比,是医疗仪器、汽车、工业电机等高技术领域不可替代的核心功能材料。在新能源驱动电机领域,使用烧结钕铁硼永磁体能够大幅降低磁材使用量、缩小电机体积和重量,同时提升电能-机械能转化效率,相对于普通永磁体能效将得到极大地提升。近期,在驱动电机由圆线绕组发展为扁线绕组的新的发展趋势下,定子铜线的装配槽满率以及电流密度大幅提升,要求转子中匹配剩磁(磁矩)尽可能高的烧结钕铁硼永磁体。

2、剩磁作为烧结钕铁硼永磁体的主要磁性能指标,其理论上限值为1.61t,目前现有生产工艺制备的烧结钕铁硼永磁体的剩磁通常分布在1.20~1.47t之间,且磁体产品后期的常规表层防护工艺还会导致剩磁的小幅损伤,实现剩磁的进一步增强已变得十分困难。烧结钕铁硼永磁体的剩磁与磁体密度、取向度、铁磁性相的占比及正向磁畴的体积分数等因素密切相关,其中提升铁磁性相的占比是业界公认的提高磁体剩磁的最直接有效方法,因此,在磁体制备过程中通常通过降低原料配方中稀土含量来提升剩磁。当磁体完全由钕铁硼铁磁性主相组成时,其剩磁达到最高,此时稀土含量接近正分比26.8%(质量比),但由于烧结钕铁硼永磁体的制备过程基于粉末冶金工艺,大量实践表明当原料稀土含量低于29%(质量比)并趋近正分比时,粉末烧结过程由于缺少充足晶间相,将很难实现液相烧结与收缩,导致磁体不能完全致密化。

3、综上,升级改进烧结钕铁硼永磁体制备工艺,在保证磁体烧结致密化的同时进一步提升铁磁性主相占比,是提高磁体剩磁,满足新型电机发展对钕铁硼磁体服役性能要求的必由之路,对于促进稀土永磁领域的快速发展具有深远意义。

技术实现思路

1、本发明的主要目的在于提供一种高剩磁烧结钕铁硼永磁体及其制备方法,以克服现有技术中的不足。

2、为实现前述发明目的,本发明实施例采用的技术方案包括:

3、本发明提供了一种高剩磁烧结钕铁硼永磁体的制备方法,包括:

4、将主相合金粉与铁含量为70wt%-85wt%的辅相合金粉均匀混合后进行取向压型,制成生坯;将所述生坯进行烧结、回火热处理,获得烧坯;

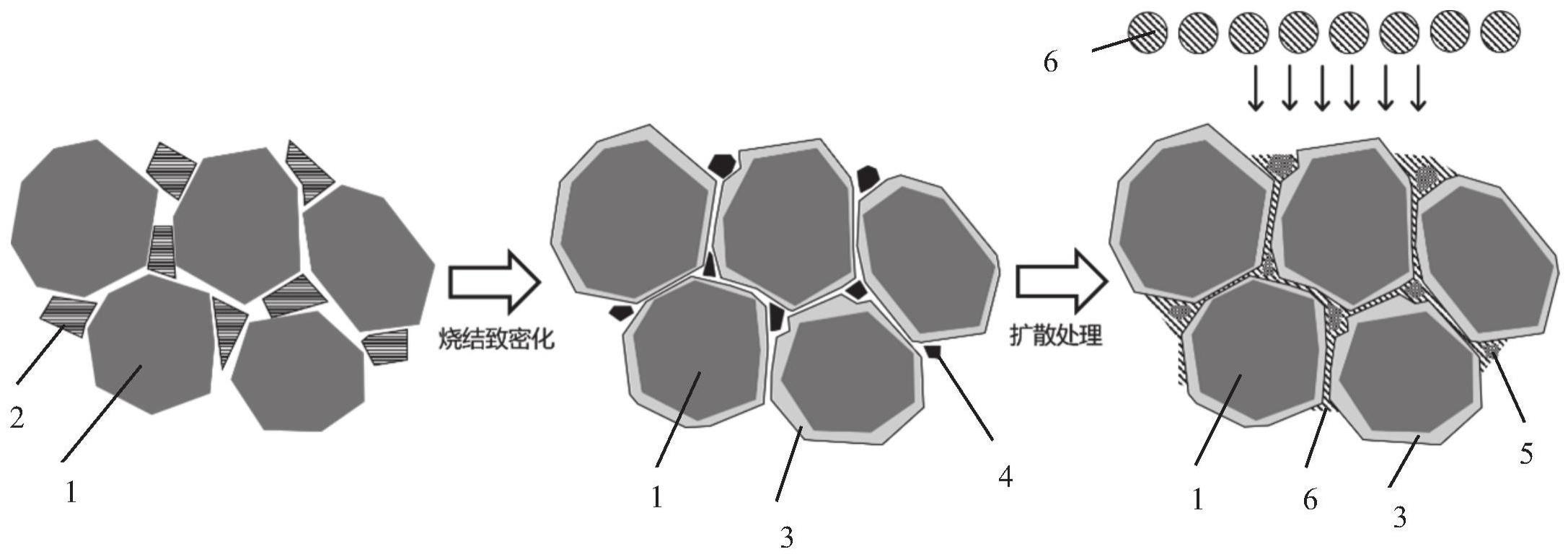

5、将扩散源粉末附着在烧坯表面,进行扩散热处理,从而获得高剩磁烧结钕铁硼永磁体。

6、进一步地,所述主相合金粉的化学式按质量百分比为re1abbm1cfe100-a-b-c,其中,re1包括pr、nd、dy、tb、la、ce、y、ho或gd中的一种或多种,b为硼,m1包括cu、al、ga、co、zr、ti中的一种或多种,fe为铁,且28.5≤a≤31,0.94≤b<1.1,0.5≤c≤4;

7、所述辅相合金粉的化学式按质量百分比为re2xfeybzm2j,其中,re2包括pr、nd中的至少一种,fe为铁,b为硼,m2包括cu、al、ga、co、zr、ti中的一种或多种;10≤x≤20,70≤y≤85,0.2≤z≤0.9,0≤j≤4,且满足x+y+z+j=100。

8、进一步地,所述主相合金粉与辅相合金粉的质量比为85~95∶15~5。

9、进一步地,所述回火热处理的条件包括:一级热处理的温度为900℃~1000℃,时间为0.5小时~2小时;二级热处理的温度为750℃~900℃,时间为0.5小时~2小时;三级热处理的温度为480℃~550℃,时间为1小时~4小时。

10、进一步地,所述扩散源粉末的化学式按质量百分比为re3mm3n,其中,re3包括pr、nd、dy、tb、ho中的至少一种,m3为al、cu、ga中的至少一种,且同时满足40≤m≤60,m+n=100。

11、本发明的制备过程中,将生坯进行烧结和回火热处理,形成烧坯,该烧坯包括主相颗粒,主相颗粒外包裹有再生主相壳层,且所述再生主相壳层间还分布有富铁软磁性相颗粒;之后通过特定组分的扩散源粉末进行扩散处理,使所述富铁软磁性相颗粒转变为弱磁性相颗粒,并使所述弱磁性相颗粒之间填充有扩散源组分。

12、本发明还提供了一种高剩磁烧结钕铁硼永磁体,所述高剩磁烧结钕铁硼永磁体由前述方法制成。

13、进一步地,所述高剩磁烧结钕铁硼永磁体包括主相颗粒,所述主相颗粒外包裹有再生主相壳层,且所述再生主相壳层间还分布有弱磁性相颗粒,并使所述弱磁性相颗粒之间填充有扩散源组分;其中,所述弱磁性相颗粒为弱磁性6∶13∶1相成相,且6∶13∶1相是指稀土元素、铁元素、金属元素(铜或铝或镓)按照原子比为6∶13∶1比例形成的一种弱磁性相。

14、与现有技术相比,本发明具有如下有益效果:

15、(1)本发明利用双合金引入了特殊设计的高铁含量辅相合金组分,结合粉末颗粒粒度搭配,可在烧结、回火热处理过程中与晶间的多余稀土及硼元素发生冶金化反应并生成新的主相,一定程度提升磁体中铁磁性相占比,从而实现制备高剩磁钕铁硼永磁体的目的。

16、(2)本发明高铁含量辅相合金的引入实现了降低磁体整体稀土含量占比的目的,同时由于本发明特殊设计的高铁含量辅相合金也可作为烧结相,有助于促进磁体的液相烧结与致密化过程,因此克服了低稀土含量体系钕铁硼磁粉颗粒难以烧结致密化的难题。

17、(3)本发明提升磁体铁磁性相占比后,又通过匹配弱磁性6∶13∶1相成相的成分含量及工艺窗口,精准设计了特定扩散源合金,在扩散改性过程中可实现对富铁软磁性相的相转变,避免了过多铁元素引入造成的矫顽力降低的难题,且通过本发明制备的高剩磁钕铁硼永磁体产品性能一致性好,工艺流程易于控制,适合批量化生产。

技术特征:

1.一种高剩磁烧结钕铁硼永磁体的制备方法,其特征在于,包括:

2.根据权利要求1所述的高剩磁烧结钕铁硼永磁体的制备方法,其特征在于:所述主相合金粉的化学式按质量百分比为re1abbm1cfe100-a-b-c,其中,re1包括pr、nd、dy、tb、la、ce、y、ho或gd中的一种或多种,b为硼,m1包括cu、al、ga、co、zr、ti中的一种或多种,fe为铁,且28.5≤a≤31,0.94≤b<1.1,0.5≤c≤4;

3.根据权利要求1或2所述的高剩磁烧结钕铁硼永磁体的制备方法,其特征在于:所述主相合金粉与辅相合金粉的质量比为85~95∶15~5。

4.根据权利要求1或2所述的高剩磁烧结钕铁硼永磁体的制备方法,其特征在于:所述主相合金粉的平均粒径为3微米~5微米,所述辅相合金粉的平均粒径为0.5微米~2微米。

5.根据权利要求1所述的高剩磁烧结钕铁硼永磁体的制备方法,其特征在于:所述取向成型的取向磁场强度为1.8~2.0t。

6.根据权利要求1所述的高剩磁烧结钕铁硼永磁体的制备方法,其特征在于,所述烧结处理的条件包括:烧结温度为1020℃~1100℃,时间为2小时~5小时。

7.根据权利要求1所述的高剩磁烧结钕铁硼永磁体的制备方法,其特征在于,所述回火热处理的条件包括:一级热处理的温度为900℃~1000℃,时间为0.5小时~2小时;二级热处理的温度为750℃~900℃,时间为0.5小时~2小时;三级热处理的温度为480℃~550℃,时间为1小时~4小时。

8.根据权利要求1所述的高剩磁烧结钕铁硼永磁体的制备方法,其特征在于:所述扩散源粉末的化学式按质量百分比为re3mm3n,其中,re3包括pr、nd、dy、tb、ho中的至少一种,m3为al、cu、ga中的至少一种,且同时满足40≤m≤60,m+n=100。

9.根据权利要求1或8所述的高剩磁烧结钕铁硼永磁体的制备方法,其特征在于,所述扩散热处理的条件包括:在900℃~950℃条件下保温4~10小时,随后在480℃~550℃条件下保温1~4小时。

10.一种高剩磁烧结钕铁硼永磁体,其特征在于,所述高剩磁烧结钕铁硼永磁体由权利要求1-9任一项所述方法制成。

技术总结

本发明揭示了一种高剩磁烧结钕铁硼永磁体及其制备方法。所述高剩磁烧结钕铁硼永磁体的制备方法包括:将主相合金粉与铁含量为70wt%‑85wt%的辅相合金粉均匀混合后进行取向压型,制成生坯;将所述生坯进行烧结、回火热处理,获得烧坯;将扩散源粉末附着在烧坯表面,进行扩散热处理,从而获得高剩磁烧结钕铁硼永磁体。本发明引入高铁辅相和晶间的多余稀土及硼元素发生冶金化反应并生成新的主相,能够提升磁体中铁磁性相占比。

技术研发人员:曹帅,贾智,郭帅,丁广飞,范晓东,郑波,陈仁杰,闫阿儒

受保护的技术使用者:中国科学院宁波材料技术与工程研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!