一种TOPCon电池及其制备方法与流程

本发明涉及topcon电池领域,具体而言,涉及一种topcon电池及其制备方法。

背景技术:

1、现有topcon(隧穿氧化钝化接触)电池通常在硅片背面制备的1-2nm超薄隧穿氧化层,然后在氧化层表面沉积厚度为80-200nm的掺杂多晶硅层,最后在掺杂多晶硅层上淀积氮化硅。该结构为硅片的背面提供了良好的表面钝化和场钝化,超薄氧化层可以使电子隧穿进入多晶硅层同时阻挡空穴的输运,降低复合电流;掺杂多晶硅层横向传输特性降低了串联电阻;以上两种特性共同提升了电池的开路电压、填充因子以及电池的转换效率。

2、topcon电池背面通常采用ag浆烧穿介质膜与掺杂多晶硅形成欧姆接触。栅线在晶体硅太阳能片中充当收集光生载流子,载流子的产生的多少(短路电流的大小)与载流子在收集过程中的损耗多少(串联电阻的大小)很大程度上决定了电池片的电学性能的优劣。栅线高度越高,宽度越窄,即高宽比越大,越有助于电池片短路电流的提升和串联电阻的下降。

3、当前栅线主要是通过丝网印刷浆料烧结来得到的,在相同工艺的情况下,提高栅线的高宽比,选择高目数的网版时,其丝网开口面积过小,对银浆过网不利,因此要协调好栅线高宽比与网版工艺难度大。且由于浆料烧结过程中,金属ag晶粒可能穿透掺杂多晶硅膜层的,破坏界面氧化层的钝化效果;为了降低金属接触区的复合电流密度,通常掺杂多晶硅厚度不能太薄,通常在100-150nm;为了保证好的场钝化效果和低的欧姆接触,掺杂多晶硅需要足够的掺杂浓度,通常大于1e20cm-3。但上述钝化结构中的多晶硅膜层膜厚、掺杂浓度过大,会引起表层严重的俄歇复合,从而导致电池的短波响应变差,饱和电流上升。

4、目前,主要通过在保证金属电极浆料不烧穿隧穿氧化层及该金属电极与多晶硅膜层形成良好欧姆接触的前提下,尽量降低多晶硅膜层的厚度和掺杂浓度,以减少电流损失;抑或仅在电池的金属电极区域采用上述钝化结构,难以兼顾电池的光线吸收与钝化效果。

5、业内还公开了将隧穿层上的多晶硅掺杂层设置呈厚度不同的第一区以及第二区,金属电极位于厚度较大的第一区上,但不同厚度多晶硅掺杂层的制备工艺较复杂;且随着膜层整体厚度的减小,对上述多晶硅掺杂层不同区域的厚度进行差异化设置也更为困难。

技术实现思路

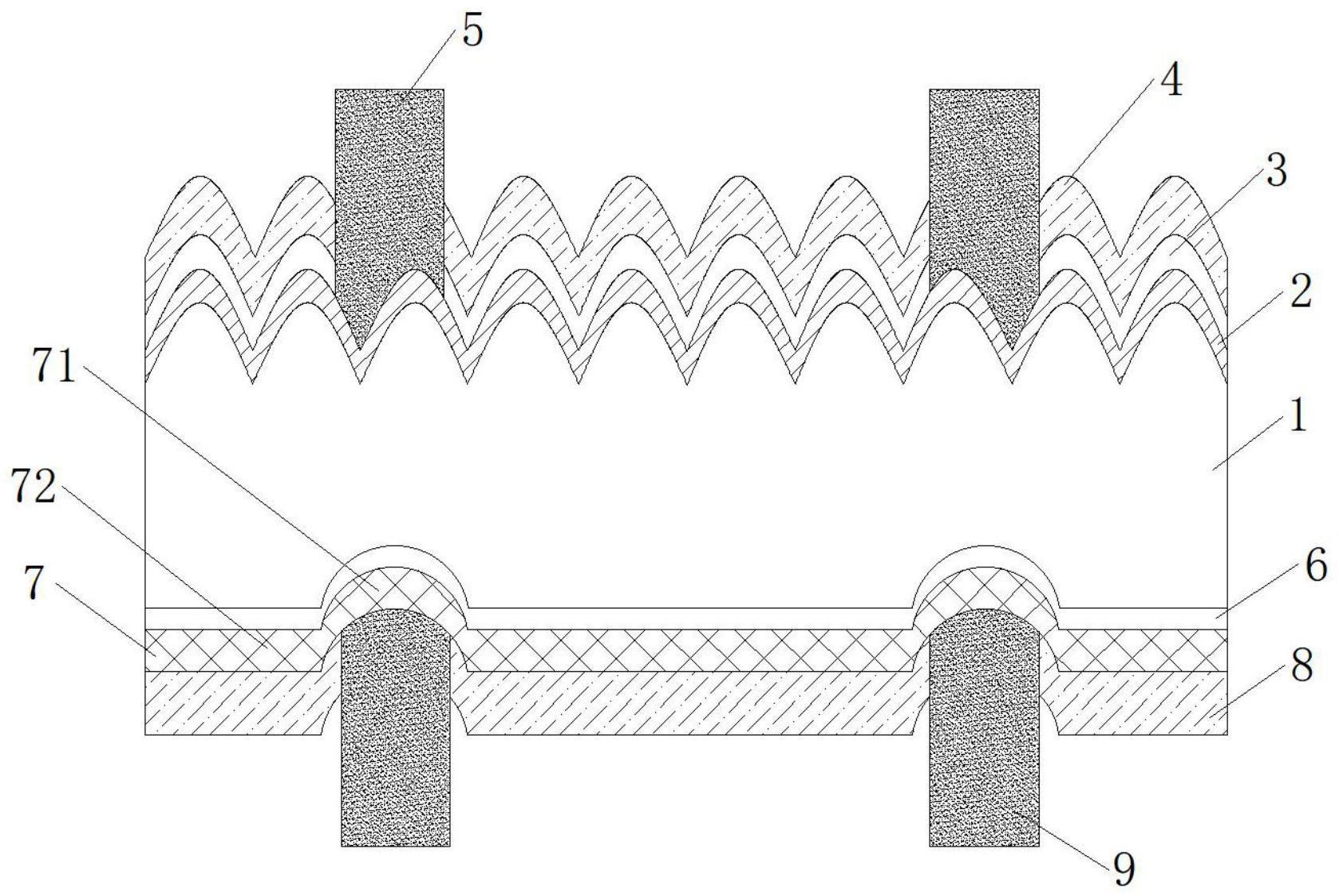

1、为克服现有技术中topcon电池采用提高栅线的高宽比来提升电池片短路电流和降低串联电阻时,存在的协调提高栅线的高宽比与网版工艺难度大的问题,本发明提供了一种topcon电池,包括单晶硅片,所述单晶硅片正面从内到外依次设置有扩散层、钝化层、正面减反射层和正面金属电极;所述单晶硅片背面从内到外依次设置有隧穿层、掺杂多晶硅层、背面减反射层和背面金属电极;

2、所述掺杂多晶硅层包括第一掺杂多晶硅区域和第二掺杂多晶硅区域,所述背面金属电极穿透所述背面减反射层并与所述第一掺杂多晶硅区域相接触;所述第一掺杂多晶硅区域为磷掺杂的多晶硅,厚度为100-200nm,掺杂浓度不低于1e20cm-3;所述第二掺杂多晶硅区域为磷掺杂的多晶硅层,其厚度为100-200nm,掺杂浓度不低于1e20cm-3;所述第一掺杂多晶硅区域的结深大于第二掺杂多晶硅区域。这里第一掺杂多晶硅区域和第二掺杂多晶硅区域分别对应背面金属区和背面非金属区。

3、优选地,所述单晶硅片背面第一掺杂多晶硅区域对应位置处刻蚀开设有凹槽,所述掺杂多晶硅层的对应内扩结深为50-500nm,且所述第一掺杂多晶硅区域与所述第二掺杂多晶硅区域的对应内扩结深差为10-150nm。

4、优选地,所述第一掺杂多晶硅区域的结深为150-300μm,所述第二掺杂多晶硅区域的结深为50-200μm。

5、优选地,所述第一掺杂多晶硅区域与所述第二掺杂多晶硅区域的掺杂浓度差不超过1e19cm-3。

6、优选地,所述背面隧穿层为氧化硅,厚度为1-3nm。

7、优选地,所述背面减反射层为氮化硅、氮氧化硅、氧化硅中一种或多种组成的复合膜。

8、优选地,所述背面减反射层总厚度为70-120nm;所述背面减反射层的综合折射率为1.9-2.1,且朝远离所述单晶硅片方向,膜层折射率依次降低。

9、优选地,所述背面金属电极为ag栅线电极,其高宽比为0.5-0.8;且所述第二掺杂多晶硅区域的宽度大于所述背面金属电极的宽度。

10、本发明还提供了一种上述topcon电池的制备方法,包括如下步骤:

11、在制绒和bcl3扩散后的硅片背面,采用激光刻槽方式对单晶硅片背面第一掺杂多晶硅区域对应位置进行刻蚀开槽;

12、单面刻蚀去除背面bsg层;

13、背面刻蚀去除背面寄生扩散形成的pn结,同时对被表面进行抛光,在未刻槽区形成抛光面,在刻槽区形成凹槽;

14、在单晶硅片背面制备隧穿层,凹槽处隧穿氧化层厚度低于抛光面;

15、在隧穿层表面沉积本征非晶硅层,并对本征非晶硅层进行磷扩散掺杂,将其由非晶态转化成结晶态;

16、在掺杂多晶硅层表面沉积背面减反射层;

17、在与第一掺杂多晶硅区域对应的背面减反射层表面印刷金属电极,共烧结使金属电极烧穿所述背面减反射层与第一掺杂多晶硅区域形成欧姆接触。

18、优选地,磷扩散掺杂时,采用pocl3扩散,对非晶硅进行晶化,形成掺杂多晶硅层,控制掺杂浓度为(1-5)e20cm-3;由于凹槽处隧穿氧化层厚度低于抛光面,所以第一掺杂多晶硅层对应的内扩结深更大。

19、优选地,激光刻槽时,激光刻槽的激光波长为532nm或1064nm。

20、有益效果:

21、采用本发明技术方案产生的有益效果如下:

22、(1)将掺杂多晶硅层分成第一掺杂多晶硅区域和第二掺杂多晶硅区域,其中第一掺杂多晶硅区域与背面金属电极接触,第一掺杂多晶硅区域设置在凹槽表面,隧穿氧化层厚度较薄,内扩结深大于第二掺杂多晶硅区域,能可以有效防止电极金属向结区渗透,降低金属区复合电流,可提高电池开路电压。

23、另一方面,第一掺杂多晶硅区域设置在凹槽表面,与印刷浆料具有更大的接触面积,可以降低电池接触电阻,同时凹槽可以防止印刷浆料往外拓宽,保证较高的栅线高宽比,降低栅线线电阻,从而提高电池填充因子。

24、(2)通过在第一掺杂多晶硅区域对应位置采用背面激光刻槽方式形成凹槽表面,得到背面金属区更深的内扩层和更大的接触面积,解决了现有技术中掩膜制备和去除工艺复杂、图形精确性差、后期金属化印刷对准困难、无法量产或量产成本高的技术问题,制备方法简单,易于实现。

技术特征:

1.一种topcon电池,其特征在于,包括单晶硅片,所述单晶硅片正面从内到外依次设置有扩散层、钝化层、正面减反射层和正面金属电极;所述单晶硅片背面从内到外依次设置有隧穿层、掺杂多晶硅层、背面减反射层和背面金属电极;

2.根据权利要求1所述的一种topcon电池,其特征在于,所述单晶硅片背面第一掺杂多晶硅区域对应位置处刻蚀开设有凹槽,所述掺杂多晶硅层的对应内扩结深为50-500nm,且所述第一掺杂多晶硅区域与所述第二掺杂多晶硅区域的对应内扩结深差为30-250nm。

3.根据权利要求2所述的一种topcon电池,其特征在于,所述第一掺杂多晶硅区域的结深为150-300nm,所述第二掺杂多晶硅区域的结深为50-200nm。

4.根据权利要求1所述的一种topcon电池,其特征在于,所述第一掺杂多晶硅区域与所述第二掺杂多晶硅区域的掺杂浓度差不超过1e19cm-3。

5.根据权利要求1所述的一种topcon电池,其特征在于,所述背面隧穿层为氧化硅,厚度为1-3nm。

6.根据权利要求1所述的一种topcon电池,其特征在于,所述背面减反射层为氮化硅、氮氧化硅、氧化硅中一种或多种组成的复合膜;所述背面减反射层总厚度为70-120nm;所述背面减反射层的综合折射率为1.9-2.1,且朝远离所述单晶硅片方向,膜层折射率依次降低。

7.根据权利要求1所述的一种topcon电池,其特征在于,所述背面金属电极为ag栅线电极,其高宽比为0.5-0.8;且所述第二掺杂多晶硅区域的宽度大于所述背面金属电极的宽度。

8.一种如权利要求1-7任一项所述topcon电池的制备方法,其特征在于,包括如下步骤:

9.根据权利要求8所述的一种topcon电池的制备方法,其特征在于,磷扩散掺杂时,采用pocl3扩散,对非晶硅进行晶化,形成掺杂多晶硅层,控制掺杂浓度为(1-5)e20cm-3。

10.根据权利要求8所述的一种topcon电池的制备方法,其特征在于,激光刻槽时,激光刻槽的激光波长为532nm或1064nm。

技术总结

本发明公开了一种TOPCon电池及其制备方法,属于TOPCon电池技术领域,包括单晶硅片,其背面从内到外依次设置有隧穿层、掺杂多晶硅层、背面减反射层和背面金属电极;掺杂多晶硅层包括第一掺杂多晶硅区域和第二掺杂多晶硅区域,其中第一掺杂多晶硅区域与背面金属电极接触,第一掺杂多晶硅区域设置在凹槽表面,隧穿氧化层厚度较薄,内扩结深大于第二掺杂多晶硅区域,能可以有效防止电极金属向结区渗透,降低金属区复合电流,可提高电池开路电压。另一方面,第一掺杂多晶硅区域与印刷浆料具有更大的接触面积,可以降低电池接触电阻,同时凹槽可以防止印刷浆料往外拓宽,保证较高的栅线高宽比,降低栅线线电阻,从而提高电池填充因子。

技术研发人员:毛卫平,金竹,杨阳,周晓炜,叶风,张明明,付少剑,潘利民

受保护的技术使用者:滁州捷泰新能源科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!