一种防爆阀及其制备方法和应用与流程

本发明属于电池制备,具体涉及一种防爆阀及其制备方法和应用。

背景技术:

1、防爆阀是电池中的一种安全配件,安装在盖板或壳体上,在电池过充等情况下,电池内气压可能迅速增大,防爆阀能够及时快速泄压,避免电芯爆炸。

2、因电解液中含有lipof6和添加剂,lipof6遇到水(包括空气中的水)会产生hf,从而形成hf酸溶液,因对防爆阀(铝、钢)具有腐蚀性,故通过加大盖板上注液孔与防爆阀的距离、或者在注液孔与防爆阀之间加凸筋、或者提升防爆阀孔边缘高度、或者在防爆阀孔边缘加凹槽等方式避免电解液接触防爆阀。防爆阀外侧接触电解液,易观察和清理,现有技术通常在防爆阀外侧进行保护,例如设置有保护膜,但是在使用过程中,防爆阀仍会出现被腐蚀等问题。

3、由于防爆阀刻痕最薄处低至0.1mm,易受hf酸腐蚀,电解液因极片、隔膜或自身含少量水分而产生hf酸溶液腐蚀,在电池使用过程中,hf酸溶液因电池振动而接触防爆阀,从而腐蚀防爆阀,导致防爆阀过早开阀,缩短电池使用寿命。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中防爆阀尤其是刻痕处易受hf酸腐蚀,过早开阀,缩短电池使用寿命等缺陷,从而提供了一种防爆阀及其制备方法和应用。

2、为此,本发明提供了以下技术方案。

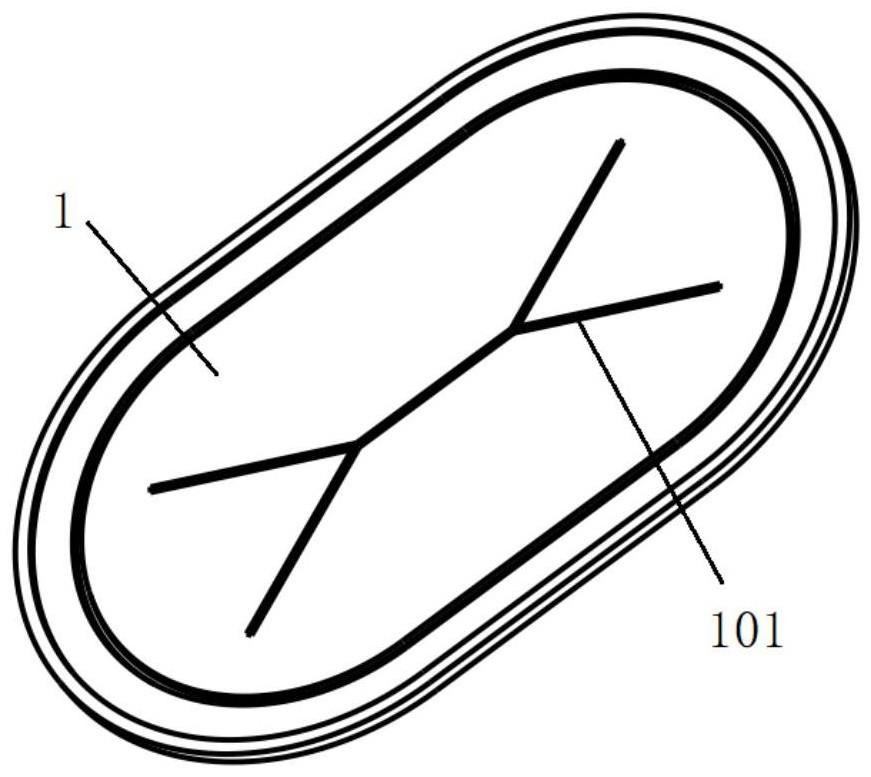

3、本发明提供了一种防爆阀,所述防爆阀包括阀体;

4、所述阀体的内表面设置有涂层;

5、所述第二涂层包括可以反应生成第三涂层的成分;

6、所述第三涂层为防腐蚀膜。

7、阀体的内表面是指靠近电芯内侧的一面。

8、所述防爆阀的外表面设置有刻痕;

9、优选地,所述涂层位于所述刻痕在阀体内表面的投影位置;和/或,

10、所述涂层设置在所述防爆阀与盖板焊接区域。

11、所述涂层的厚度为10nm-20μm;

12、优选地,所述涂层的孔隙率≤5%;

13、优选地,所述第一涂层的厚度为2nm-5μm;

14、优选地,所述第二涂层的厚度为8nm-15μm。

15、所述第二涂层中的成分包括金属;

16、优选地,所述第二涂层为镍层;

17、优选地,所述防爆阀为铝系合金;

18、优选地,所述第一涂层为镍铝层。

19、此外,本发明提供了一种上述防爆阀的制备方法,包括以下步骤:

20、采用等离子喷涂技术或磁控溅射技术喷涂,在所述阀体的内表面形成所述第一涂层和所述第二涂层。

21、所述等离子喷涂技术的工艺参数包括:送粉速率10-25g/min;喷枪速度500-600mm/s。优选地,送粉速率为10-20g/min,喷枪速度500-560mm/s;更优选地,送粉速率为13g/min,喷枪速度550mm/s。

22、所述等离子喷涂技术的工艺参数还包括:喷涂电流500-600a;喷涂电压70-90v;氮气流量10-15l/min;氩气流量10-25l/min;喷涂距离100-110mm。优选地,喷涂电流510-580a;喷涂电压70-85v;更优选地,喷涂电流550a;喷涂电压75v。

23、所述磁控溅射的工艺参数:溅射功率2-5w/cm2;溅射气压0.2-1pa;氩气流量40-60sccm。优选地,溅射功率3-4w/cm2;溅射气压0.2-0.5pa;更优选地,溅射功率3.5w/cm2;溅射气压0.3pa。

24、所述喷涂的材料为镍粉末和/或镍合金粉末。

25、进一步地,本发明还提供了一种电池,包括如上所述防爆阀或者如上述制备方法制得的防爆阀。

26、本发明技术方案,具有如下优点:

27、1.本发明提供的防爆阀,该防爆阀包括阀体,阀体内表面设置有涂层,所述涂层包括第一涂层和第二涂层;所述第二涂层包括可以反应生成第三涂层的成分;所述第三涂层为防腐蚀膜。本发明提供的防爆阀在使用过程中不易被hf酸腐蚀,尤其是刻痕处不易被腐蚀,延迟防爆阀开阀时间,将该防爆阀应用于电池时可以延长电池使用寿命。发明人在防爆阀应用过程中发现,现有技术在对防爆阀外表面设置有保护膜后仍会出现腐蚀现象是因为在使用过程中电解液飞溅到防爆阀内表面,由于刻痕位置较薄,易被腐蚀,导致防爆阀过早开阀。本发明在防爆阀内表面设置有涂层,第二涂层中的部分成分,例如金属镍等,可以与hf反应生成第三涂层,第三涂层为致密防腐蚀保护膜,附着在第二涂层表面,在防止阀体内表面被腐蚀的同时还可以降低电池电芯内hf酸含量,改善电芯使用性能。

28、在防爆阀冲压时,刻痕区域的厚度由0.5mm降低至0.1mm,变形量大,出现了大量的晶体缺陷,晶体内能随之增高,又因防爆阀焊接时,温度传递至刻痕处,内能进一步提高促使晶粒尺寸变大,降低防爆阀的耐压值。本发明在阀体内表面设置有涂层,涂层与阀体可以以微细冶金结合方式或物理粘结方法形成牢固的“自结合”,弥补耐压值的降低,延长了电池的使用寿命。

29、2.本发明提供的防爆阀,与现有技术中pp、pe等高分子材料涂层相比,本发明第二涂层为镍层,镍可以与电解液中hf酸反应生成nif2致密保护层,即第三涂层,可以避免防爆阀刻痕最薄弱处被腐蚀而过早开阀,还降低了电解液中hf酸的含量;此外,pp、pe等高分子材料涂层与铝合金的粘结性较差,在电池正常工作时易脱落,导致防腐蚀性失效。

30、本发明特定的涂层厚度既不影响防爆阀的功能,又能起到保护防爆阀不被腐蚀而提前失效,将防爆阀的变动控制在0.4mpa内。

31、3.本发明提供的防爆阀的制备方法,该制备方法通过控制等离子喷涂技术的工艺参数可以控制涂层厚度为5-20μm,孔隙率不高于5%,等离子体喷涂可以使涂层与阀体以微细冶金结合方式形成牢固“自结合”。喷涂电流、电压、气体流量和喷涂距离主要影响融化粉末的能力,喷枪速度和送粉速度对涂层厚度和孔隙率影响大。

32、该制备方法通过控制磁控溅射的工艺参数可以控制涂层厚度为10-300nm,孔隙率不高于2%,磁控溅射可以使涂层与阀体以物理粘结方式形成牢固“自结合”,溅射功率和溅射气压主要影响涂覆效率、涂层粘接力、涂层厚度和孔隙率,氩气流量主要起防氧化并影响涂层厚度和孔隙率。

技术特征:

1.一种防爆阀,其特征在于,所述防爆阀包括阀体;

2.根据权利要求1所述的防爆阀,其特征在于,所述防爆阀的外表面设置有刻痕;

3.根据权利要求1或2所述的防爆阀,其特征在于,所述涂层的厚度为10nm-20μm;

4.根据权利要求1-3任一项所述的防爆阀,其特征在于,所述第二涂层中的成分包括金属;

5.一种如权利要求1-4任一项所述防爆阀的制备方法,其特征在于,包括以下步骤:采用等离子喷涂技术或磁控溅射技术喷涂,在所述阀体的内表面形成所述第一涂层和所述第二涂层。

6.根据权利要求5所述的制备方法,其特征在于,所述等离子喷涂技术的工艺参数包括:送粉速率10-25g/min,喷枪速度500-600mm/s。

7.根据权利要求6所述的制备方法,其特征在于,所述等离子喷涂技术的工艺参数还包括:喷涂电流500-600a;喷涂电压70-90v;氮气流量10-15l/min;氩气流量10-25l/min;喷涂距离100-110mm。

8.根据权利要求5所述的制备方法,其特征在于,所述磁控溅射的工艺参数:溅射功率2-5w/cm2;溅射气压0.2-1pa;氩气流量40-60sccm。

9.根据权利要求5-8任一项所述的制备方法,其特征在于,在进行所述喷涂步骤时,喷涂的材料为镍粉末和/或镍合金粉末。

10.一种电池,其特征在于,包括如权利要求1-4任一项所述的防爆阀或者如权利要求5-9任一项所述制备方法制得的防爆阀。

技术总结

本发明属于电池制备技术领域,具体涉及一种防爆阀及其制备方法和应用。该防爆阀包括阀体,阀体内表面设置有涂层,所述涂层包括第一涂层和第二涂层;所述第二涂层包括可以反应生成第三涂层的成分;所述第三涂层为防腐蚀膜。本发明提供的防爆阀在使用过程中不易被HF酸腐蚀,尤其是刻痕处不易被腐蚀,延迟防爆阀开阀时间,将该防爆阀应用于电池时可以延长电池使用寿命。

技术研发人员:何勤求,周宾,黄智博,王明玥

受保护的技术使用者:三一红象电池有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!