一种兼容液体硅通孔连通孔内嵌微流道的热沉及其制法的制作方法

本发明涉及散热领域,更具体地,特别是指一种兼容液体硅通孔连通孔内嵌微流道的热沉和制作其的方法。

背景技术:

1、芯片纵向堆叠即3d集成电路(集成电路)成为重要的集成技术发展方向。然而,3d集成电路的芯片密度很高,其功耗与热量密度随之升高。为了加强芯片散热,一般在芯片顶部添加热沉,通过散热片或过度热沉与芯片相连,芯片热量传至翅片,经气体对流而散出。微流道技术采用液冷主动散热方式,在芯片层中刻蚀液体流道,流经的液体直接将该芯片层热量带走,实现主动散热。

2、现有技术中芯片内部传热效率有限,热量聚集,容易形成热点。此外,顶部热沉散热为被动散热,依靠周围气体对流带走热量,效率有待提高。顶部热沉的散热翅片有一定高度,使封装高度变高。现有微流道结构复杂,微流道和信号tsv(through si via,硅通孔)混合布局存在空间竞争,需要精密的芯片布局和规划。微流道尺寸与芯片尺寸需要相互平衡,微流道散热效率依赖于其尺寸,尺寸越大高度越高则散热性能越好,但增加芯片厚度等尺度将加剧热累积。此外,信号硅通孔的热量沿着垂直方向分布,而不同层芯片的微流道间存在绝缘层,导致垂直方向上热量分布不均匀,甚至有可能出现热点,对芯片的热稳定性造成影响。

技术实现思路

1、有鉴于此,本发明实施例的目的在于提出一种兼容液体硅通孔连通孔内嵌微流道的热沉和制作其的方法,本发明兼容液体硅通孔连通孔,将微流道与热沉结合,构成3d集成电路液冷通道,既可以实现高效的垂直传热,又可实现顶部热沉散热,使3d集成电路垂直方向的热量均衡分布,3d集成电路通过内部冷却液的循环流动实现主动散热,提高散热效率,与水平微流道相比,液体硅通孔对信号硅通孔布局的影响小,本发明实施例的热沉不需要较高的翅片,可减薄封装厚度。

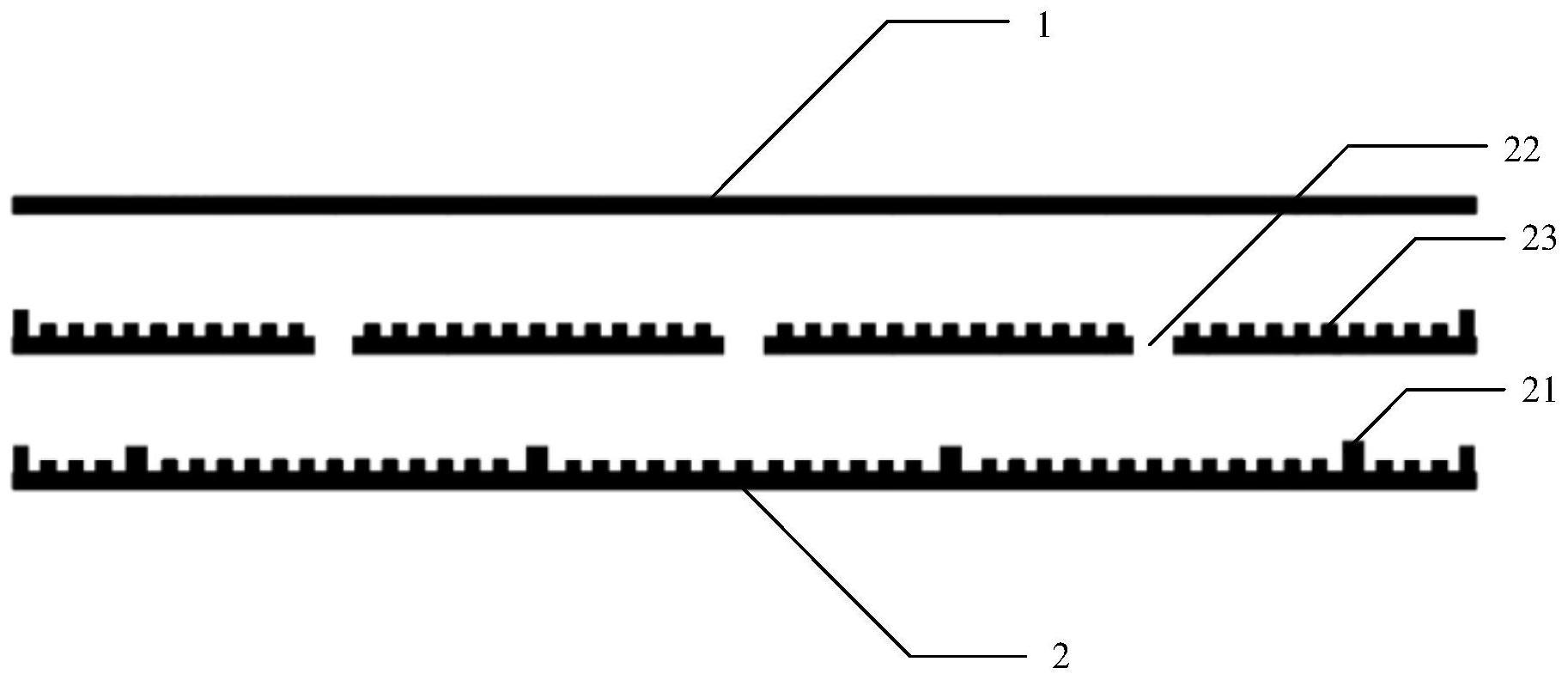

2、基于上述目的,本发明实施例的一方面提供了一种兼容液体硅通孔连通孔内嵌微流道的热沉,包括如下部件:盖板层;以及微流道层,所述微流道层内部刻蚀有扰流柱阵列和液体硅通孔连通孔,所述扰流柱阵列包括高柱和矮柱,所述高柱用于支撑所述盖板层,所述矮柱用于扰动冷却液体的流速和方向,在所述微流道层的对角线一端或两端设置有冷却液体入口,所述盖板层和所述微流道层形成密封的冷却液体回路。

3、在一些实施方式中,所述液体硅通孔连通孔呈三角形均匀分布,所述高柱围绕液体硅通孔连通孔均匀分布。

4、在一些实施方式中,所述扰流柱阵列的高柱和矮柱的形状为圆柱形或水滴形。

5、在一些实施方式中,所述盖板层和所述微流道层的材质均为硅。

6、在一些实施方式中,所述盖板层的材质为硅,所述微流道层的材质为金刚石晶片。

7、在一些实施方式中,所述液体硅通孔连通孔通过液体微凸点与3d集成电路芯片层连接构成液冷通路。

8、在一些实施方式中,所述冷却液体包括:去离子水、乙二醇和水溶液以及丙二醇和水溶液中的一种或多种。

9、本发明实施例的又一方面,提供了一种兼容液体硅通孔连通孔内嵌微流道的热沉的制作方法,包括如下步骤:对微流道层进行光刻,形成液体硅通孔连通孔和扰流柱阵列;采用溅射、电镀工艺制作微流道层边框焊接层和高柱焊接点,对液体硅通孔连通孔进行绝缘层和保护层沉积,并对微流道层进行减薄和划片;在盖板层刻蚀液体出/入口,采用溅射工艺在对应微流道层边框制作焊接层,在对应高柱位置制作焊点,对盖板层进行减薄和划片;以及将微流道层和盖板层对位、焊接、键合以密封微流道。

10、在一些实施方式中,所述在盖板层刻蚀液体出/入口包括:在盖板层进行一次深反应离子刻蚀得到液体入口。

11、在一些实施方式中,所述将微流道层和盖板层对位、焊接、键合以密封微流道包括:将微流道层和盖板层对位,采用过渡金属层热压键合工艺进行回流焊接。

12、本发明具有以下有益技术效果:采用内嵌微流道的热沉和兼容垂直液体硅通孔的液冷散热方式,比传统顶部热沉散热方式有更高的散热效率,比采用嵌入微流道硅基转接板散热有更简洁的结构和更直接的热接触,本发明实施例可解决传统热沉散热方式中热量垂直分布不均匀、被动式散热效率低、热沉尺寸大以及微流道技术对信号硅通孔布局影响大的问题,同时,采用三角形液体硅通孔阵列的分布,与矩形阵列分布相比,相同面积下液体硅通孔数目更少,即面积占用率低,更便于3d集成电路的层中布局布线。

技术特征:

1.一种兼容液体硅通孔连通孔内嵌微流道的热沉,其特征在于,包括如下部件:

2.根据权利要求1所述的兼容液体硅通孔连通孔内嵌微流道的热沉,其特征在于,所述液体硅通孔连通孔呈三角形均匀分布,所述高柱围绕液体硅通孔连通孔均匀分布。

3.根据权利要求1所述的兼容液体硅通孔连通孔内嵌微流道的热沉,其特征在于,所述扰流柱阵列的高柱和矮柱的形状为圆柱形或水滴形。

4.根据权利要求1所述的兼容液体硅通孔连通孔内嵌微流道的热沉,其特征在于,所述盖板层和所述微流道层的材质均为硅。

5.根据权利要求1所述的兼容液体硅通孔连通孔内嵌微流道的热沉,其特征在于,所述盖板层的材质为硅,所述微流道层的材质为金刚石晶片。

6.根据权利要求1所述的兼容液体硅通孔连通孔内嵌微流道的热沉,其特征在于,所述液体硅通孔连通孔通过液体微凸点与3d集成电路芯片层连接构成液冷通路。

7.根据权利要求1所述的兼容液体硅通孔连通孔内嵌微流道的热沉,其特征在于,所述冷却液体包括:去离子水、乙二醇和水溶液以及丙二醇和水溶液中的一种或多种。

8.一种制作如权利要求1-7中任一项所述的兼容液体硅通孔连通孔内嵌微流道的热沉的方法,其特征在于,包括:

9.根据权利要求8所述的方法,其特征在于,所述在盖板层刻蚀液体出/入口包括:

10.根据权利要求8所述的方法,其特征在于,所述将微流道层和盖板层对位、焊接、键合以密封微流道包括:

技术总结

本发明涉及散热领域。本发明提供一种兼容液体硅通孔连通孔内嵌微流道的热沉以及制作其的方法,兼容液体硅通孔连通孔内嵌微流道的热沉包括:盖板层;以及微流道层,所述微流道层内部刻蚀有扰流柱阵列和液体硅通孔连通孔,所述扰流柱阵列包括高柱和矮柱,所述高柱用于支撑所述盖板层,所述矮柱用于扰动冷却液体的流速和方向,在所述微流道层的对角线一端或两端设置有冷却液体入口,所述盖板层和所述微流道层形成密封的冷却液体回路。本发明可有效解决传统热沉散热方式中热量垂直分布不均匀、被动式散热效率低、热沉尺寸大以及微流道技术对信号硅通孔布局影响大的问题。

技术研发人员:索曌君,郭芬,邹晓峰,满宏涛

受保护的技术使用者:山东云海国创云计算装备产业创新中心有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!