一种产品缺料检测贴标方法与流程

本发明属于检测方法,具体是一种产品缺料检测贴标方法。

背景技术:

1、led支架十分细小,生产时一般都是若干个整齐排列在基板上以便于后续灯珠的固定,但是由于生产工艺问题或者led支架本身容易从基板上脱落,会导致基板上的led支架有所缺失,即基板上的位置有所空缺失,图1所示,而后续固定灯珠的工艺中无检测工序,所以在此之前需要人工对每一块板料进行检查,如果板料中的支架有缺失则需要人工补上贴纸或者led支架,图2所示;由于led支架缺失的数量不多,所以在此之前采用人工贴纸的方式,随着生产量增大,靠人工检测的方式已经不符合企业发展,效率低下;另外人工检测的方式可能遗漏或使其余的led支架次脱落而造成损失。

技术实现思路

1、本发明的目的在于提供一种产品缺料检测贴标方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种产品缺料检测贴标方法,包括以下步骤:

4、第一步,通过上料装置将位于储料装置一处的板料转移到输送装置上;

5、第二步,输送装置将板料运输至工作位处,对应工作位上方设有检测装置,通过检测装置识别板料上的led支架分布情况;

6、第三步,检测装置将检测数据传输至控制器中,若板料上led支架分布无异常,则输送装置将该板料直接运输至下料装置处进行下料处理;若板料上led支架有所缺失,检测装置能够识别到该缺失位置并转化为坐标输入至控制器中;

7、第四步,控制器获得缺失位置的坐标数据,控制储料装置二和贴纸装置动作;其中储料装置二间歇性动作,一次能够输出多张纸片,承载纸片的料带为软质材料制成,而纸片具有粘性,为硬性材质制成;在回收料带的过程中对料带进行折弯,此时纸片与料带分离,而贴纸装置移动至储料装置二获取纸片,然后根据坐标移动至板料处,将纸片贴合在缺失的位置,若干缺失的位置具有多个,则贴纸装置重复本步骤;

8、第五步,贴纸完成后,通过输送装置将处理后的板料运输至下料装置处进行下料处理。

9、进一步的技术方案,第四步中,储料装置二包括压料组件,所述压料组件上设有供料带进入的间隙,所述压料组件的端部设有倾斜向下的收料斜面,靠近收料斜面的位置设有放置平台,放置平台表面采用防粘紧处理;料带进入到压料组件的间隙中,当料带被拉扯从间隙中出来后进行折弯与收料斜面贴紧,在料带折弯的同时纸片部分被间隙的空间限制保持初始状态,在折弯处纸片与料带分离,最终落入到放置平台中。

10、进一步的技术方案,所述贴纸装置包括三轴移动组件,所述三轴移动组件的纵向输出端安装有吸附组件,所述吸附组件端部设有吸附头,所述吸附头可缩入吸附组件组件内,并且位于二者之间设有复位弹簧。

11、进一步的技术方案,所述输送装置端部设有供板料穿出的窗口,对应所述窗口设有下料装置,所述下料装置包括输送组件和收料组件,所述收料组件包括固定架三,所述固定架三上安装有传动连接的驱动电机三和丝杆副二,所述丝杆副二连接有顶出部,所述顶出部可穿过输送组件延伸至窗口;板料进入穿口处通过收料组件承托,并逐渐向下运动,最终放置在输送组件上;

12、进一步的技术方案,所述输送组件包括固定架四,所述固定架四上安装有滚动组件,所述滚动组件滑动连接有放置长板,所述放置板上设有若干直线排布,且供收料组件穿出的通孔。

13、进一步的技术方案,所述窗口处设有摆正组件,通过摆正组件使每一块板料以同样的角度堆叠在一起。

14、进一步的技术方案,所述储料装置一包括储物架,所述储物架上端面对称设有至少两个储物仓,所述储物仓底部设有开口,对应所述开口下方设顶出组件,所述顶出组件可从开口伸入至储物仓内,所述储物架下端面中部设有旋转组件。

15、进一步的技术方案,所述旋转组件包括固定座二,所述固定座二上安装有齿轮,所述齿轮啮合连接有齿条,所述齿条与气缸一连接。

16、进一步的技术方案,所述顶出组件包括纵向设置的固定架二,所述固定架二上安装有传动连接的驱动电机二和丝杆副一,所述丝杆副一连接有顶杆,所述顶杆端部设有顶块。

17、进一步的技术方案,所述上料装置包括固定座一,所述固定座一上安装有驱动电机一、夹持组件和设有呈“c”字形的弧形轨道;

18、所述驱动电机一输出端连接有摆动板,所述摆动板上设有与弧形轨道对应的调节条孔,所述夹持组件一侧设有滚轮组件,所述滚轮组件穿过调节孔置于弧形轨道内。

19、进一步的技术方案,所述夹持组件包括横向设置的滑动副一,所述滑动副一连接有垫块,所述垫块连接纵向设置的滑动副二,所述滑动副二连接有摆动座,所述摆动座上安装有滚轮组件和气爪,所述气爪输出连接有夹持臂。

20、本发明的有益效果:

21、本发明中所述的led支架十分细小,对应的贴纸同样十分薄和小,避免有遗漏人工操作时需要目测得非常仔细,并且需要采用镊子等辅助工具进行贴纸或补上led支架,导致效率低下;通过该设备能够实现自动化操作,识别全面且准确,提高了生产效率、减低了人力成本,以及避免出现遗漏的情况,并且在检查和贴纸的操作期间无需改变板料的状态,例如人工检测时需要将板料拿起来等操作,避免其余的led支架从板料中脱落而造成损失。

22、本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种产品缺料检测贴标方法,其特征在于:包括以下步骤:

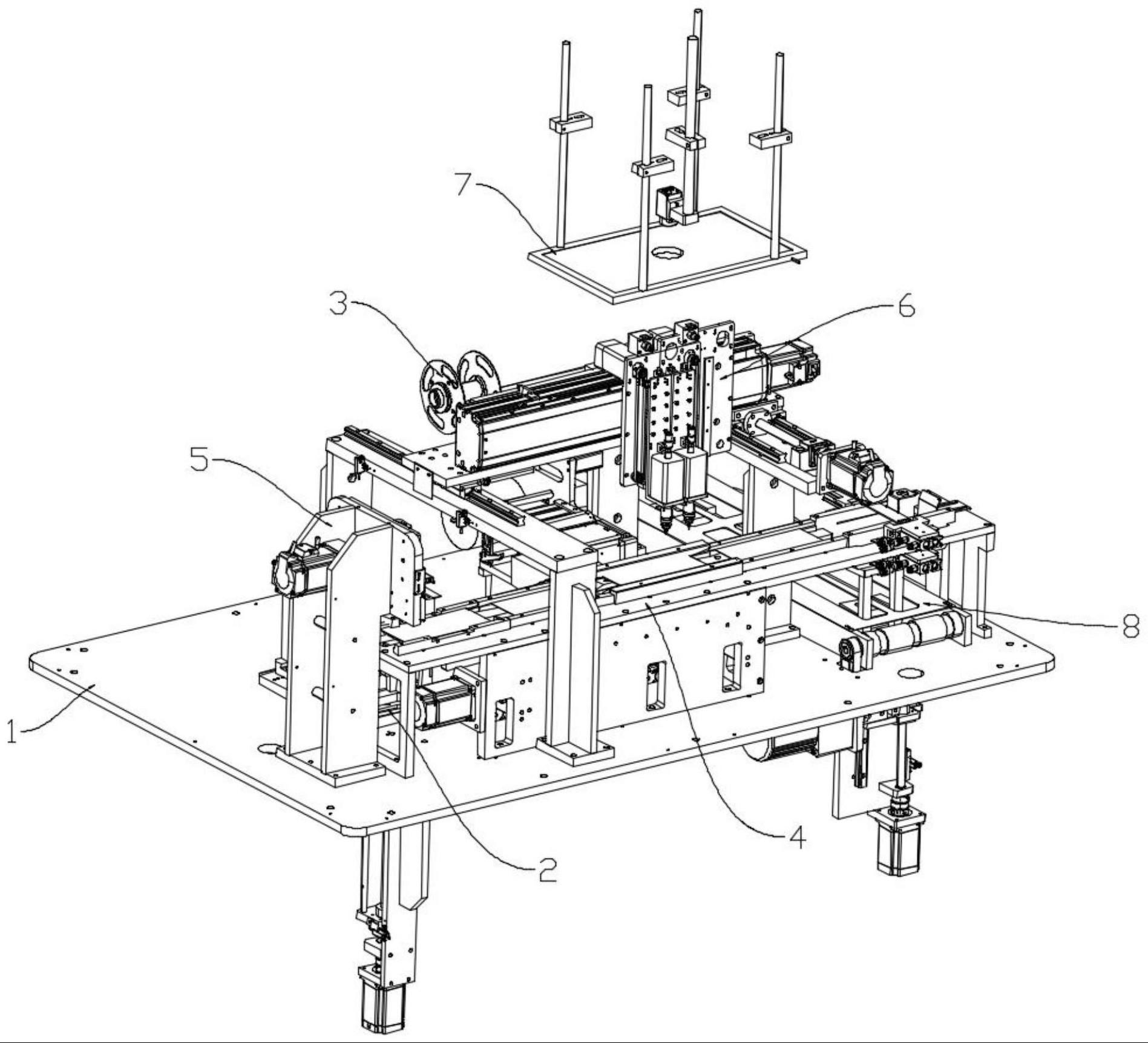

2.根据去权利要求1所述的种产品缺料检测贴标方法,其特征在于:第四步中,储料装置二(3)包括压料组件(35),所述压料组件(35)上设有供料带进入的间隙(36),所述压料组件(35)的端部设有倾斜向下的收料斜面(37),靠近收料斜面(37)的位置设有放置平台(38),放置平台(38)表面采用防粘紧处理;料带进入到压料组件(35)的间隙(36)中,当料带被拉扯从间隙(36)中出来后进行折弯与收料斜面(37)贴紧,在料带折弯的同时纸片部分被间隙(36)的空间限制保持初始状态,在折弯处纸片与料带分离,最终落入到放置平台(38)中。

3.根据去权利要求2所述的种产品缺料检测贴标方法,其特征在于:所述贴纸装置(6)包括三轴移动组件(61),所述三轴移动组件(61)的纵向输出端安装有吸附组件(62),所述吸附组件(62)端部设有吸附头(63),所述吸附头(63)可缩入吸附组件(62)组件内,并且位于二者之间设有复位弹簧(64)。

4.根据去权利要求1所述的种产品缺料检测贴标方法,其特征在于:所述输送装置(4)端部设有供板料穿出的窗口(41),对应所述窗口(41)设有下料装置(8),所述下料装置(8)包括输送组件和收料组件,所述收料组件包括固定架三(821),所述固定架三(821)上安装有传动连接的驱动电机三(822)和丝杆副二(823),所述丝杆副二(823)连接有顶出部(824),所述顶出部(824)可穿过输送组件延伸至窗口(41)。

5.根据去权利要求4所述的种产品缺料检测贴标方法,其特征在于:所述窗口(41)处设有摆正组件,通过摆正组件使每一块板料以同样的角度堆叠在一起。

6.根据去权利要求1所述的种产品缺料检测贴标方法,其特征在于:所述储料装置一(2)包括储物架(21),所述储物架(21)上端面对称设有至少两个储物仓(22),所述储物仓(22)底部设有开口(23),对应所述开口(23)下方设顶出组件,所述顶出组件可从开口(23)伸入至储物仓(22)内,所述储物架(21)下端面中部设有旋转组件(25)。

7.根据去权利要求6所述的种产品缺料检测贴标方法,其特征在于:所述旋转组件(25)包括固定座二(251),所述固定座二(251)上安装有齿轮(252),所述齿轮(252)啮合连接有齿条(253),所述齿条(253)与气缸一(254)连接。

8.根据去权利要求7所述的种产品缺料检测贴标方法,其特征在于:所述顶出组件包括纵向设置的固定架二(241),所述固定架二(241)上安装有传动连接的驱动电机二(242)和丝杆副一(243),所述丝杆副一(243)连接有顶杆(244),所述顶杆(244)端部设有顶块(245)。

9.根据去权利要求6所述的种产品缺料检测贴标方法,其特征在于:所述上料装置(5)包括固定座一(51),所述固定座一(51)上安装有驱动电机一(52)、夹持组件和设有呈“c”字形的弧形轨道(54);

10.根据去权利要求9所述的种产品缺料检测贴标方法,其特征在于:所述夹持组件包括横向设置的滑动副一(531),所述滑动副一(531)连接有垫块(532),所述垫块(532)连接纵向设置的滑动副二(533),所述滑动副二(533)连接有摆动座(534),所述摆动座(534)上安装有滚轮组件(57)和气爪(535),所述气爪(535)输出连接有夹持臂(536)。

技术总结

本发明公开了一种产品缺料检测贴标方法,包括以下步骤:第一步,板料转移到输送装置上;第二步,通过检测装置识别板料上的LED支架分布情况;第三步,检测装置能够识别到该缺失位置并转化为坐标输入至控制器中;第四步,储料装置输出多张纸片,贴纸装置移动至储料装置二获取纸片,然后根据坐标移动至板料处,将纸片贴合在缺失的位置;第五步,板料运输至下料装置处进行下料处理,通过该设备能够实现自动化操作,识别全面且准确,提高了生产效率、减低了人力成本,以及避免出现遗漏的情况,并且在检查和贴纸的操作期间无需改变板料的状态,例如人工检测时需要将板料拿起来等操作,避免其余的LED支架从板料中脱落而造成损失。

技术研发人员:何勇,胡儒贞

受保护的技术使用者:东莞市长峰自动化科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!