一种金属栅极制作方法与流程

本申请涉及半导体元件制造领域,特别是涉及一种金属栅极制作方法。

背景技术:

1、目前在制作高介电常数(high-k)的金属栅极时,制作过程包括:先在源漏区离子注入以及高温退火工艺,然后在栅极区域生长形成伪栅,并进行高温退火工艺,最后将栅极区域的伪栅进行去除,并在后续进行金属填充工艺,得到高介电常数的金属栅极。

2、在去除伪栅时,主要采用干法刻蚀工艺直接刻蚀伪栅,然后再采用湿法刻蚀将残留的伪栅和聚合物去除。在干法刻蚀过程中,对栅极区域开口的形貌的调控较差,伪栅两侧的侧壁在栅极开口的顶端会出现悬凸(over hang),同时使得栅极开口尺寸偏小,进而使得后续在栅极区域填充金属时,出现金属填充不完全的问题,严重影响半导体器件的电性性能和良率。

3、因此,如何解决上述技术问题应是本领域技术人员重点关注的。

技术实现思路

1、本申请的目的是提供一种金属栅极制作方法,以调整栅极区域的形貌,降低金属栅极形成缺陷的风险。

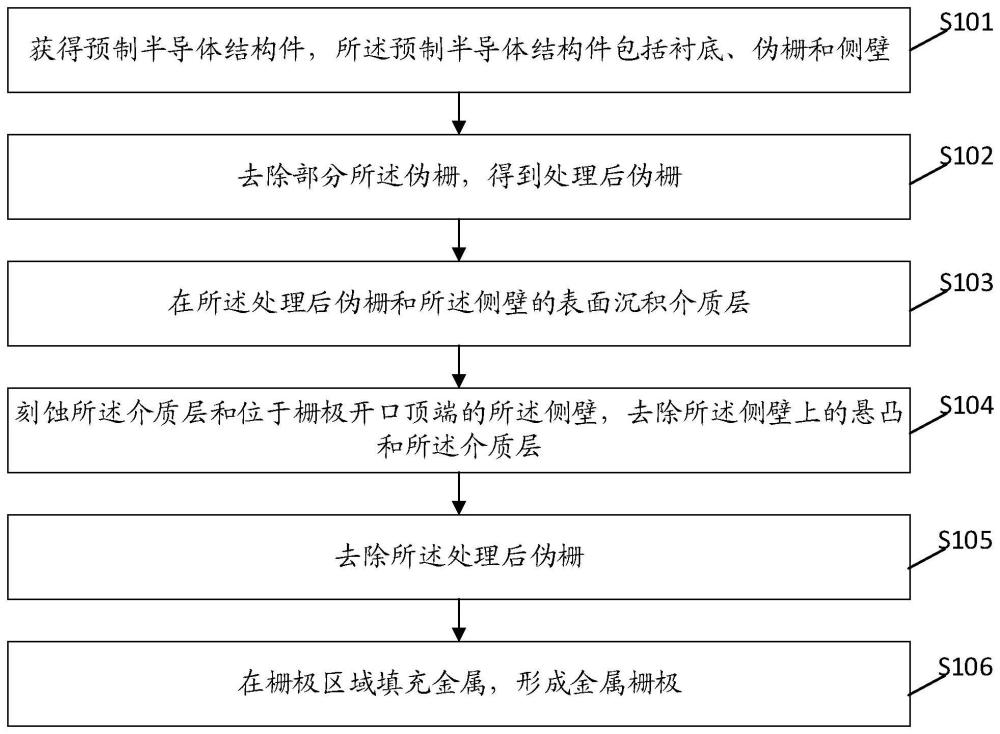

2、为解决上述技术问题,本申请提供一种金属栅极制作方法,包括:

3、获得预制半导体结构件,所述预制半导体结构件包括衬底、伪栅和侧壁;

4、去除部分所述伪栅,得到处理后伪栅;

5、在所述处理后伪栅和所述侧壁的表面沉积介质层;

6、刻蚀所述介质层和位于栅极开口顶端的所述侧壁,去除所述侧壁上的悬凸和所述介质层;

7、去除所述处理后伪栅;

8、在栅极区域填充金属,形成金属栅极。

9、可选的,去除所述处理后伪栅之前,还包括:

10、通过修边工艺对所述侧壁位于所述栅极开口一侧的表面进行横向刻蚀,以扩大所述栅极开口;所述栅极开口对应横向刻蚀区域呈倒梯形。

11、可选的,通过修边工艺进行横向刻蚀时,氮化硅对氧化硅的刻蚀选择比大于10。

12、可选的,通过修边工艺进行横向刻蚀时,氮化硅对氧化硅及氮化硅对多晶硅的刻蚀选择比大于10,刻蚀气体中添加有溴化物气体、氯化物气体、氧气、氮气中的至少一种,添加气体的流量范围为5~100ml/min。

13、可选的,所述侧壁上被横向刻蚀的区域的高度差小于

14、可选的,通过修边工艺对所述侧壁位于所述栅极开口一侧的表面进行横向刻蚀之前,还包括:

15、通过突破刻蚀工艺对所述侧壁和所述处理后伪栅的表面进行刻蚀,其中,对氧化硅刻蚀选择比大于10。

16、可选的,去除所述处理后伪栅包括:

17、通过干法刻蚀工艺刻蚀所述处理后伪栅;

18、通过湿法刻蚀工艺去除干法刻蚀后残留的所述处理后伪栅。

19、可选的,所述介质层的厚度小于

20、可选的,去除部分所述伪栅,得到处理后伪栅包括:

21、通过干法刻蚀工艺去除部分所述伪栅,得到处理后伪栅。

22、可选的,刻蚀所述介质层和位于栅极开口顶端的所述侧壁时,刻蚀的功率范围为300~1000w,对所述介质层的选择刻蚀比大于10。

23、本申请所提供的一种金属栅极制作方法,包括:获得预制半导体结构件,所述预制半导体结构件包括衬底、伪栅和侧壁;去除部分所述伪栅,得到处理后伪栅;在所述处理后伪栅和所述侧壁的表面沉积介质层;刻蚀所述介质层和位于栅极开口顶端的所述侧壁,去除所述侧壁上的悬凸和所述介质层;去除所述处理后伪栅;在栅极区域填充金属,形成金属栅极。

24、可见,本申请在制作金属栅极时,先去除部分伪栅,此时侧壁位于栅极开口顶端的位置存在悬凸,然后沉积一层介质层,并对介质层和位于栅极开口顶端的侧壁进行刻蚀,即将悬凸一同刻蚀掉,实现对栅极区域形貌的调控。由于悬凸被去除掉,金属可以很好的填充在栅极区域,避免填充过程中出现空洞,降低形成缺陷的风险,提升金属栅极的良率。另外,本申请先沉积介质层再刻蚀去除悬凸,可以对侧壁、伪栅区域进行保护,同时悬凸更容易去除。

技术特征:

1.一种金属栅极制作方法,其特征在于,包括:

2.如权利要求1所述的金属栅极制作方法,其特征在于,去除所述处理后伪栅之前,还包括:

3.如权利要求2所述的金属栅极制作方法,其特征在于,通过修边工艺进行横向刻蚀时,氮化硅对氧化硅的刻蚀选择比大于10。

4.如权利要求2所述的金属栅极制作方法,其特征在于,通过修边工艺进行横向刻蚀时,氮化硅对氧化硅及氮化硅对多晶硅的刻蚀选择比大于10,刻蚀气体中添加有溴化物气体、氯化物气体、氧气、氮气中的至少一种,添加气体的流量范围为5~100ml/min。

5.如权利要求2所述的金属栅极制作方法,其特征在于,所述侧壁上被横向刻蚀的区域的高度差小于

6.如权利要求2所述的金属栅极制作方法,其特征在于,通过修边工艺对所述侧壁位于所述栅极开口一侧的表面进行横向刻蚀之前,还包括:

7.如权利要求2所述的金属栅极制作方法,其特征在于,去除所述处理后伪栅包括:

8.如权利要求1所述的金属栅极制作方法,其特征在于,所述介质层的厚度小于

9.如权利要求1所述的金属栅极制作方法,其特征在于,去除部分所述伪栅,得到处理后伪栅包括:

10.如权利要求1至9任一项所述的金属栅极制作方法,其特征在于,刻蚀所述介质层和位于栅极开口顶端的所述侧壁时,刻蚀的功率范围为300~1000w,对所述介质层的选择刻蚀比大于10。

技术总结

本申请涉及半导体元件制造领域,公开了一种金属栅极制作方法,包括:获得预制半导体结构件,预制半导体结构件包括衬底、伪栅和侧壁;去除部分伪栅,得到处理后伪栅;在处理后伪栅和侧壁的表面沉积介质层;刻蚀介质层和位于栅极开口顶端的侧壁,去除侧壁上的悬凸和介质层;去除处理后伪栅;在栅极区域填充金属,形成金属栅极。本申请先去除部分伪栅,此时侧壁位于栅极开口顶端的位置存在悬凸,然后沉积介质层,并对介质层和位于栅极开口顶端的侧壁进行刻蚀,即将悬凸一同刻蚀掉,实现对栅极区域形貌的调控。由于悬凸被去除掉,金属可以很好的填充在栅极区域,避免填充过程中出现空洞,降低形成缺陷的风险,提升金属栅极的良率。

技术研发人员:何佳伟,戴秋贇,俞新杰

受保护的技术使用者:上海集成电路装备材料产业创新中心有限公司

技术研发日:

技术公布日:2024/12/5

- 还没有人留言评论。精彩留言会获得点赞!