一种电池二次注液方法及电池与流程

本发明涉及电池注液的,尤其是指一种电池二次注液方法及电池。

背景技术:

1、随着锂离子电池技术的发展,客户对其性能的要求也越来越高,作为三大主材料之一的电解液,对电池性能的发挥起着至关重要的作用,因此,电解液的配方、注液方式、化成工艺等参数设计与设定不可轻视。

2、电解液组分主要分为锂盐、溶剂及添加剂,不同组分起着不同的作用,特别是添加剂,种类繁多,作用也各不相同,且相互影响,因此,为了能充分发挥各自的作用,部分电池生产商会采用二次注液的方式,以求电池获得更好的性能,且一次与二次注液电解液的配方并不一样。

3、由于一次与二次注液电解液配方不一样,二次注液后,很容易导致电池内部各区域电解液组分不一致,电池内部各区域状态及性能也不一样,特别是大尺寸电池,这个差异尤为明显。

4、由于电池内部各区域状态与性能不一样,电池在充、放电过程中,分布在极片表面的电流密度也会不均匀,从而引起极化,最终恶化电池的整体性能,电池间的差异加大,电池性能一致性难以保证。

5、现有技术中,二次注液的方法有如下:

6、cn106784589a公开了一种针对高镍体系的二次注液方法,采用首次注液的添加剂为负极sei成膜添加剂,二次注液添加剂为正极cei成膜添加,以平衡高镍材料的高温性能和动力学性能。

7、cn104577031a公开了一种针对碳酸亚乙烯酯(vc)使用的二次注液方法,首次注液加入高含量的碳酸亚乙烯酯,二次注液补充较少含量的碳酸亚乙烯酯(vc)以提升电池的高温储存和高温循环性能。

8、cn102201563a则公开了一种首次注液不使用异丙基碳酸酯(pc),而二次注液含有异丙基碳酸酯(pc)以减小负极材料的膨胀,保证循环性能的方案。

9、cn 114335925a则公开了一种首次注液不包含或包含极少量vc,且含有足量的fec电解液,而二次注液则包含足量vc,不包含或包含极少量的氟fec电解液,通过一次注液形成阻抗较低sei膜,保持较好功率性能的同时,再二次补充足量vc用于长期循环,同时获得较好的循环性能。

10、综合上述专利,已公开的方法更多是基于理论,通过二次注液的方法,分阶段、有针对性的保护电池正极和负极,以求优化电池性能,但均忽视了一次注液之后,可能电池底部会出现电解液的残余,当二次注液后,由于两次注液电解液组分不一样,导致电池底部和电池顶部之间的电解液差异较大,最终导致电池内部各域电解液组分不一致,电池内部各区域状态及性能也不一样,特别是大尺寸电池,这个差异尤为明显。因为这种差异,电池很可能出现高温存储、充放电过程产气、阻抗快速上升等问题,最终恶化电池的性能。

技术实现思路

1、为解决上述技术问题,本发明提供了一种电池二次注液方法及电池。通过本发明的注液方法大大提高电池内部各区域电解液组分的均一性,提高电池内部各区域状态及性能的均一性,提高各电池间的一致性。

2、本发明通过以下技术方案实现:

3、本发明的第一个目的在于提供一种电池二次注液的方法,包括以下步骤:

4、(1)、利用电解液a对电池进行首次注液;

5、(2)、首次注液后对电池进行浸润搁置和化成;之后通过抽真空将首次注液中的电解液a抽出一部分;

6、(3)、对电池进行二次注液,将步骤(2)抽出的一部分电解液a与电解液b混合均匀,将所得混合电解液注入电池内;

7、其中,电解液a和电解液b的配方不同。电解液a和电解液b中的a和b只是为了说明是两种不同配方的电解液,没有特殊含义。

8、在本发明的一个实施例中,步骤(1)中,首次注液量占总注液量的50%-98%;总注液量为首次注液的电解液a的重量与二次注液中电解液b的重量之和。

9、在本发明的一个实施例中,步骤(2)中,电池进行浸润搁置的温度为20℃~70℃。

10、在本发明的一个实施例中,步骤(2)中,电池进行浸润搁置的时间为大于8小时。优选12~48小时。

11、在本发明的一个实施例中,步骤(2)中,化成阶段控制soc为50%soc-100%soc。

12、在本发明的一个实施例中,步骤(2)中,抽真空的压力为-0.8mpa~-0.05mpa。进一步的,优选-0.2mpa~-0.08mpa。

13、在本发明的一个实施例中,步骤(2)中,真空抽出的电解液为首次注液中浸润搁置和化成后未吸收而残留在电池底部的电解液;所述抽出的电解液的质量小于等于首次注液中电解液a总重量的85%。进一步的,优选为5wt%~50wt%。

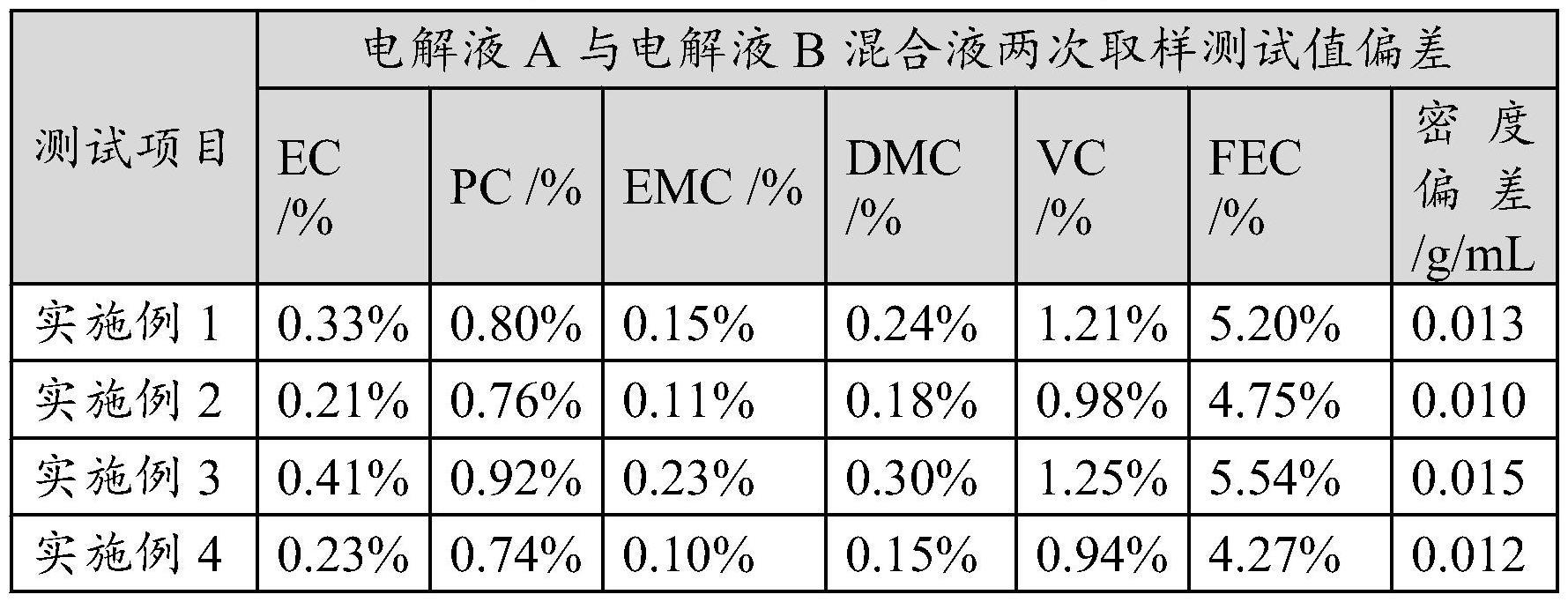

14、在本发明的一个实施例中,步骤(3)中,一部分电解液a与电解液b混合均匀,两次取样测试密度,测试值偏差为±0.02g/ml。

15、在本发明的一个实施例中,步骤(3)中,一部分电解液a与电解液b混合均匀,两次取样测试组分,溶剂组分偏差为0%~2%,添加剂组分偏差为0%~10%。

16、本发明的第二个目的在于所述的方法制得的电池。

17、本发明的上述技术方案相比现有技术具有以下优点:

18、1.本发明所述的二次注液,两次注液电解液配方不同,可根据电解液各组分的特性,选择添加到首注电解液中,还是二注电解液中,从而达到调整各组分注入电池的顺序,充分发挥该组分的优势。

19、2.本发明所述的二次注液,在二次注液前,设计将首次注液部分电解液抽出,与二注电解液充分混合,再注入电池中,这样,经过二次注液的电池内部各区域电解液组分会趋于均一,避免了电池因内部各区域电解液组分不一致而导致的性能差异,引起电池内部极化而恶化电池性能。

20、3.本发明所述的二次注液,避免了二次注液后电池内部各区域电解液组分的不均一性,使不同电池间的高、低温性能、长期循环性能、dcr上升等性能差异减小,从而也提高了电池的整体的一致性。

技术特征:

1.一种电池二次注液的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤(1)中,首次注液量占总注液量的50%-98%;总注液量为首次注液的电解液a的重量与二次注液中电解液b的重量之和。

3.根据权利要求1所述的方法,其特征在于,步骤(2)中,电池进行浸润搁置的温度为20℃~70℃。

4.根据权利要求1所述的方法,其特征在于,步骤(2)中,电池进行浸润搁置的时间为大于8小时。

5.根据权利要求1所述的方法,其特征在于,步骤(2)中,化成阶段控制soc为50%soc-100%soc。

6.根据权利要求1所述的方法,其特征在于,步骤(2)中,抽真空的压力为-0.8mpa~-0.05mpa。

7.根据权利要求1所述的方法,其特征在于,步骤(2)中,真空抽出的电解液为首次注液中浸润搁置和化成后未吸收而残留在电池底部的电解液;所述抽出的电解液的质量小于等于首次注液中电解液a总重量的85%。

8.根据权利要求1所述的方法,其特征在于,步骤(3)中,一部分电解液a与电解液b混合均匀,两次取样测试密度,测试值偏差为±0.02g/ml。

9.根据权利要求1所述的方法,其特征在于,步骤(3)中,一部分电解液a与电解液b混合均匀,两次取样测试组分,所得混合电解液的溶剂组分偏差为0%~2%,添加剂组分偏差为0%~10%。

10.权利要求1-9中任一项所述的方法制得的电池。

技术总结

本发明涉及一种电池二次注液方法及电池。本发明的方法包括以下步骤:(1)、利用电解液A对电池进行首次注液;(2)、首次注液后对电池进行浸润搁置和化成;之后通过抽真空,将首次注液中的电解液A抽出一部分;(3)、对电池进行二次注液,将步骤(2)抽出的一部分电解液A与电解液B混合均匀,将所得混合电解液注入电池内;其中,电解液A和电解液B的配方不同。本发明的注液方法大大提高电池内部各区域电解液组分的均一性,提高电池内部各区域状态及性能的均一性,提高各电池间的一致性。

技术研发人员:江柯成,王敏

受保护的技术使用者:江苏正力新能电池技术有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!