一体焊接盖板新结构的制作方法

本发明涉及电池盖板,具体涉及一体焊接盖板新结构。

背景技术:

1、新能源电池行业发展太快,日新月异,国内各大电池厂商大力推进电池产量产能。因原材料短缺,且昂贵,目前市场新能源需求巨大,电池厂商在提高产能产量的同时,不断突破新技术。

2、增加电池能量,降低成本,增加电池续航里程等系列的问题,是目前电池厂商迫切需要突破的,现有的电池盖板结构极柱成本比较高,材料比较贵。

技术实现思路

1、本发明的目的在于提供一体焊接盖板新结构,以解决上述背景中技术问题。

2、本发明的目的可以通过以下技术方案实现:

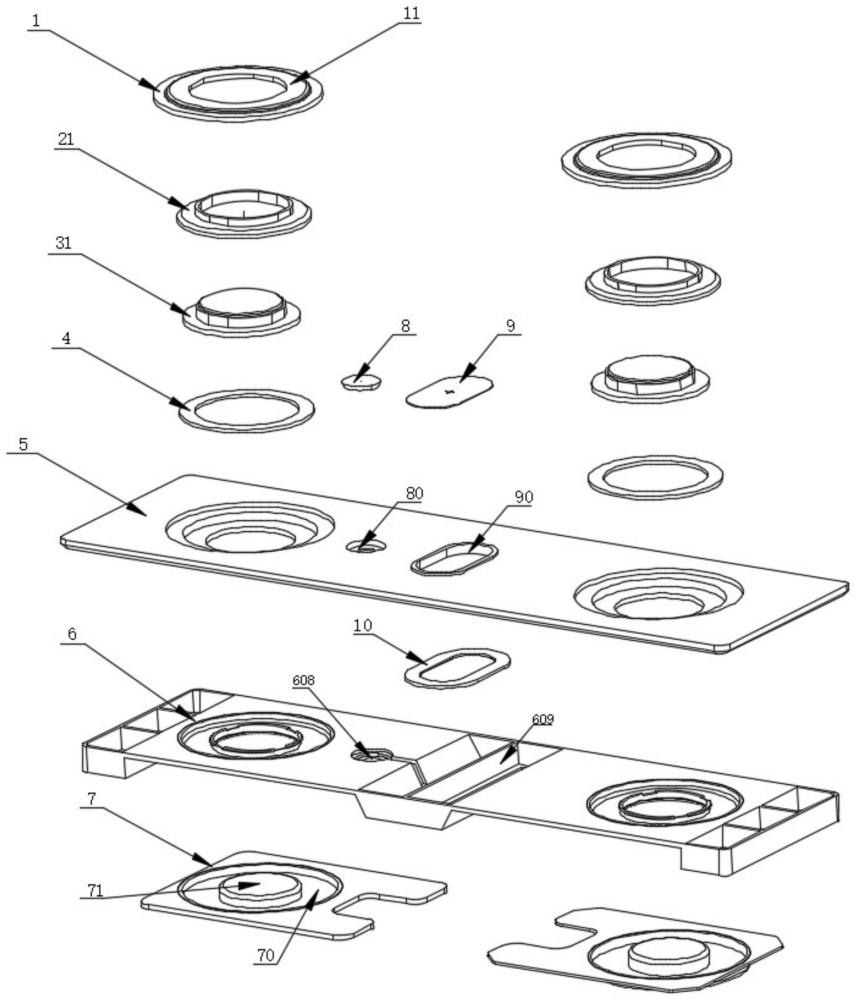

3、一体焊接盖板新结构,包括止动架与设置于止动架上的基板,所述止动架的中部设置有防爆腔且位于防爆腔的一侧设置有铝钉腔且贯通连接,所述止动架上对称开设有连接腔且位于连接腔的中部设置有电极环并在电极环的顶部设置卡接翻钩,所述基板上开设有与铝钉腔和防爆腔贯通的铝钉孔和防爆阀孔,所述基板上对称开设有用于装配的装配室;

4、所述铝钉孔内设置有密封铝钉,所述防爆阀孔上设置有蓝膜;

5、一个所述装配室内由下向上依次设置有密封圈、正极机柱、塑胶弱导垫片和扣环;

6、另一个所述装配室内由下向上依次设置有密封圈、负极机柱、负极绝缘垫片和扣环;

7、所述止动架的下方对称设置有两个电极连接片。

8、作为本发明进一步的方案:所述基板与止动架之间且位于防爆阀孔与防爆腔之间设置有防爆阀。

9、作为本发明进一步的方案:所述塑胶弱导垫片与负极绝缘垫片的结构相同,所述正极机柱与负极机柱的结构相同。

10、作为本发明进一步的方案:所述扣环的中部设置有凸包环。

11、作为本发明进一步的方案:所述装配室内侧的下方设置有卡接于卡接翻钩外侧的多级装配环。

12、作为本发明进一步的方案:所述密封圈设置于装配室内的多级装配环上,所述正极机柱外侧的下方设置有密封抵接环且设置于密封圈上,所述塑胶弱导垫片套接设置于密封抵接环上且内侧的上方设置有密封顶环并套接于正极机柱的外侧,所述扣环套接设置于密封顶环的外侧并与基板通过激光焊接连接。

13、作为本发明进一步的方案:所述装配室内侧的下方设置有卡接于卡接翻钩外侧的装配环。

14、作为本发明进一步的方案:所述密封圈设置于装配室内的装配环上,所述正极机柱外侧的下方设置有密封抵接环且设置于密封圈上,所述塑胶弱导垫片套接设置于密封抵接环上且内侧的上方设置有密封顶环并套接于正极机柱的外侧,所述扣环套接设置于密封顶环的外侧并与基板通过激光焊接连接。

15、作为本发明进一步的方案:所述扣环、塑胶弱导垫片、正极机柱、密封圈、装配室、装配环、连接腔和电极环的截面均呈圆形,所述电极连接片上设置有卡接腔且中部设置有电极接柱,所述电极连接片通过卡接腔卡接于连接腔的下方且电极接柱插接设置于电极环内。

16、作为本发明进一步的方案:所述扣环、塑胶弱导垫片、正极机柱、密封圈、装配室、装配环、连接腔和电极环的截面均呈矩形,所述电极连接片上设置电极接片且卡接设置于电极环内。

17、本发明的有益效果:

18、本发明中,先将防爆阀焊接在基板上的防爆腔内,然后,将密封圈置于装配环上,然后再将正极机柱安装设置于密封圈上,再将塑胶弱导电片套接安装在正极机柱上,同样的,负极机柱的安装方式相同,然后,在正极与负极的上方套接用于固定的扣环,并将扣环的外侧通过激光焊接使其与基板进行固定连接,然后,将止动架安装卡扣在基板上的装配室内,最后再将电极连接片通过电极接片安装于止动架的下方,并将电极接片卡接于止动架的连接腔内,整体结构简单,同时采用扣环焊接的结构,增加了设备的紧固性,同时,整体装配工艺简单,成本低;并且,扣环、塑胶弱导垫片、正极机柱、密封圈、装配室、装配环、连接腔和电极环的截面以及电极连接片的结构不仅仅局限于圆形和矩形,也可以是菱形等其他形状,灵活度高,可适用范围广。

技术特征:

1.一体焊接盖板新结构,包括止动架(6)与设置于止动架(6)上的基板(5),其特征在于,所述止动架(6)的中部设置有防爆腔(609)且位于防爆腔(609)的一侧设置有铝钉腔(608)且贯通连接,所述止动架(6)上对称开设有连接腔(60)且位于连接腔(60)的中部设置有电极环(601)并在电极环(601)的顶部设置卡接翻钩(602),所述基板(5)上开设有与铝钉腔(608)和防爆腔(609)贯通的铝钉孔(80)和防爆阀孔(90),所述基板(5)上对称开设有用于装配的装配室(50);

2.根据权利要求1所述的一体焊接盖板新结构,其特征在于,所述基板(5)与止动架(6)之间且位于防爆阀孔(90)与防爆腔(609)之间设置有防爆阀(10)。

3.根据权利要求1所述的一体焊接盖板新结构,其特征在于,所述塑胶弱导垫片(21)与负极绝缘垫片(22)的结构相同,所述正极机柱(31)与负极机柱(32)的结构相同。

4.根据权利要求1所述的一体焊接盖板新结构,其特征在于,所述扣环(1)的中部设置有凸包环(11)。

5.根据权利要求1所述的一体焊接盖板新结构,其特征在于,所述装配室(50)内侧的下方设置有卡接于卡接翻钩(602)外侧的多级装配环(500)。

6.根据权利要求1所述的一体焊接盖板新结构,其特征在于,所述密封圈(4)设置于装配室(50)内的多级装配环(500)上,所述正极机柱(31)外侧的下方设置有密封抵接环(310)且设置于密封圈(4)上,所述塑胶弱导垫片(21)套接设置于密封抵接环(310)上且内侧的上方设置有密封顶环(210)并套接于正极机柱(31)的外侧,所述扣环(1)套接设置于密封顶环(210)的外侧并与基板(5)通过激光焊接连接。

7.根据权利要求1所述的一体焊接盖板新结构,其特征在于,所述装配室(50)内侧的下方设置有卡接于卡接翻钩(602)外侧的装配环(501)。

8.根据权利要求7所述的一体焊接盖板新结构,其特征在于,所述密封圈(4)设置于装配室(50)内的装配环(501)上,所述正极机柱(31)外侧的下方设置有密封抵接环(310)且设置于密封圈(4)上,所述塑胶弱导垫片(21)套接设置于密封抵接环(310)上且内侧的上方设置有密封顶环(210)并套接于正极机柱(31)的外侧,所述扣环(1)套接设置于密封顶环(210)的外侧并与基板(5)通过激光焊接连接。

9.根据权利要求8所述的一体焊接盖板新结构,其特征在于,所述扣环(1)、塑胶弱导垫片(21)、正极机柱(31)、密封圈(4)、装配室(50)、装配环(501)、连接腔(60)和电极环(601)的截面均呈圆形,所述电极连接片(7)上设置有卡接腔(70)且中部设置有电极接柱(71),所述电极连接片(7)通过卡接腔(70)卡接于连接腔(60)的下方且电极接柱(71)插接设置于电极环(601)内。

10.根据权利要求8所述的一体焊接盖板新结构,其特征在于,所述扣环(1)、塑胶弱导垫片(21)、正极机柱(31)、密封圈(4)、装配室(50)、装配环(501)、连接腔(60)和电极环(601)的截面均呈矩形,所述电极连接片(7)上设置电极接片(72)且卡接设置于电极环(601)内。

技术总结

本发明公开了一体焊接盖板新结构,包括止动架与设置于止动架上的基板,在止动架的中部设置防爆腔且位于防爆腔的一侧设置有铝钉腔且贯通连接,在止动架上对称开设连接腔且位于连接腔的中部设置有电极环并在电极环的顶部设置卡接翻钩,并在基板上对称开设用于装配的装配室且装配室内侧的下方设置有卡接于卡接翻钩外侧的多级装配环,在铝钉孔内设置密封铝钉,在防爆阀孔上设置蓝膜,一个装配室内由下向上依次设置有密封圈、正极机柱、塑胶弱导垫片和扣环;另一个装配室内由下向上依次设置有密封圈、负极机柱、负极绝缘垫片和扣环,整体结构简单,同时采用扣环焊接的结构,增加了设备的紧固性,同时,整体装配工艺简单,成本低。

技术研发人员:刘成士,刘子军,房龙,代俊伟,张昌春,黄涛

受保护的技术使用者:马鞍山盛世科技有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!