一种叠瓦电池及其制备方法与流程

本发明涉及电池,具体涉及一种叠瓦电池及其制备方法。

背景技术:

1、n-topcon电池技术迅速发展,高效率、低成本是目前不可避免的一个话题,fraunhofer ise提出了在n型电池的背面采用隧穿氧化层与掺杂非晶硅层或掺杂多晶硅层的叠层结构形成隧穿钝化接触结构进行表面钝化的方式。该结构通过利用两种不同半导体的接触形成了能带弯曲,导致少数载流子无法穿过,多数载流子可隧穿过超薄氧化层在多晶硅层进行短/多通道输运从而被电极收集。

2、为提高电池片效率,可正面引入隧穿氧化层与掺杂非晶硅层或掺杂多晶硅层的叠层结构形成隧穿钝化接触结构进行表面钝化,但由于目前隧穿钝化接触结构主要进行整面沉积。由于多晶硅层对光的吸收系数比较高,当部分光传输到该层的时候,很容易被多晶硅层吸收而不能形成载流子收集从而影响电池的性能。因此,若将多晶硅层应用于电池的正面,容易造成电池的电流密度极大降低的问题;若将多晶硅层减薄虽然可以降低吸光概率,但同时又会导致电极欧姆接触出现容易烧穿等接触不良问题。所以,在制备该隧穿钝化接触结构太阳能电池的过程中,需要进一步对多晶硅掺杂层的应用进行优化。与此同时,因为银浆成本较高,降低银浆的耗量也是目前很重要的事情。为此,我们提出了一种叠瓦电池及其制备方法。

技术实现思路

1、(一)针对现有技术的不足,本发明提供了一种叠瓦电池及其制备方法,克服了现有技术中topcon电池耗银量大,光电转换效率受限的问题。

2、(二)为实现以上目的,本发明通过以下技术方案予以实现:一种叠瓦电池,包括衬底、遂穿层、区域一、区域二、电极、互联材料一、互联材料二和互联材料三。

3、优选的,所述衬底为硅基片,遂穿层为超薄氧化硅层,区域一为高浓度硼掺杂多晶硅层,区域二为低浓度硼掺杂多晶硅层,电极为烧穿型银浆料,互联材料一为sn-b-ag合金,互联材料二为铜丝,互联材料三为镀锡铜丝。

4、本发明还提供了一种叠瓦电池的制备方法,包括以下步骤:

5、(1)在衬底上沉积遂穿层,并在遂穿层上生长多晶硅层;

6、(2)在多晶硅层上进行低浓度硼扩散,接着在正金属副栅线与多晶硅层接触部位进行掩膜保护,并对非掩膜区域予以清洗薄化处理,形成连续的区域一和区域二;

7、(3)对区域二进行掩膜保护,在区域一上进行高浓度硼掺杂并在其上印刷烧穿型银浆料形成电极;

8、(4)在主栅线上印上互联材料一,在互联材料一上连接互联材料二,并在互联材料二上连接互联材料三。

9、优选的,步骤(1)中,所述遂穿层的厚度为1-2nm;所述多晶硅层的厚度为100-200nm。

10、优选的,步骤(2)中,所述低浓度硼掺杂为6e19-9e19 cm-3;所述区域二的厚度为10-20nm。

11、优选的,步骤(2)中,所述区域一和区域二的长度比为(3-1):1。

12、优选的,步骤(3)中,所述高浓度硼掺杂为1e20-5e20 cm-3;所述电极的厚度为10-15μm。

13、优选的,步骤(4)中,所述互联材料一的直径为10-20μm,所述互联材料二的直径为120-150μm,所述互联材料三的直径为250-400μm。

14、优选的,所述互联材料三的末端变粗,其直径为350-500μm,变粗长度为0.5-1mm。

15、(三)本发明提供了一种叠瓦电池及其制备方法,具备以下有益效果:

16、1、本发明采用互联材料一、二和三以此来替代银浆料,降低了银浆料的耗用量,从而降低了电池的生产成本。

17、2、本发明通过对区域一进行高浓度硼掺杂,区域二属于低浓度硼掺杂并做减薄处理,既避免了电极处容易烧穿的问题,又降低了多晶硅层整体的吸光率,从而提高了电池的光电转换效率。

18、3、本发明将互联材料三的末端变粗,降低了叠瓦组件电流传输损失,提高功率。

技术特征:

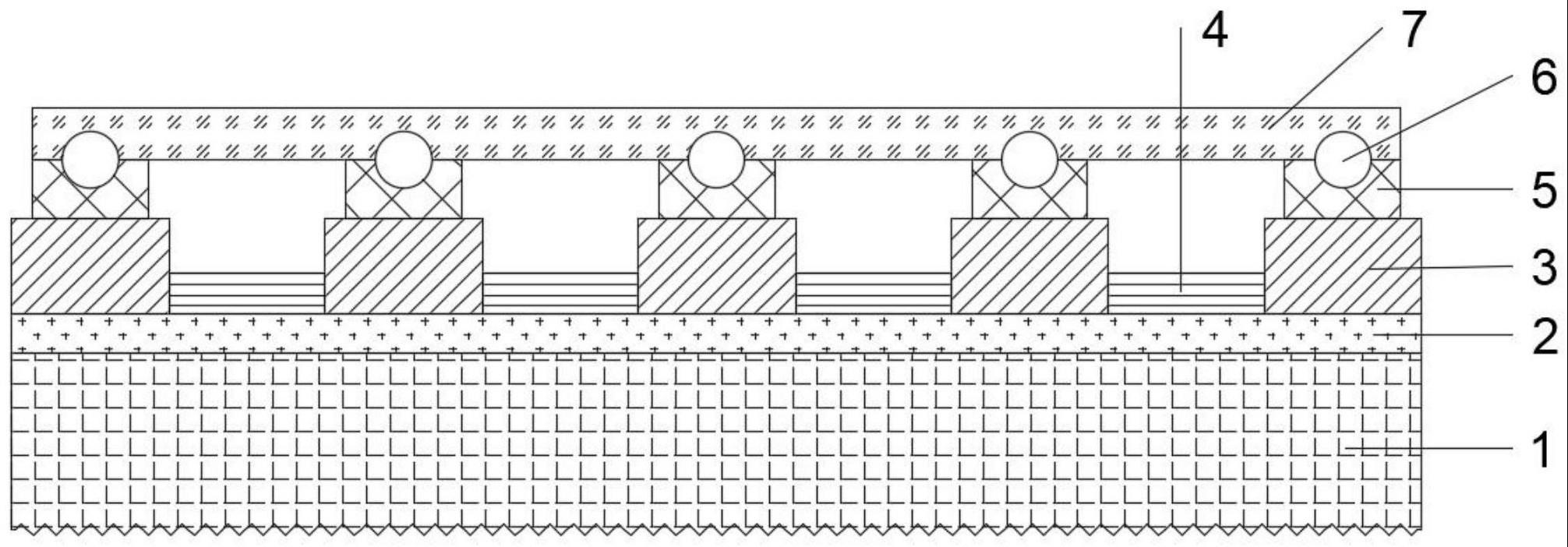

1.一种叠瓦电池,其特征在于,包括衬底(1)、遂穿层(2)、区域一(3)、区域二(4)、电极(5)、互联材料一(6)、互联材料二(7)和互联材料三(8)。

2.如权利要求1所述的一种叠瓦电池,其特征在于,所述衬底(1)为硅基片,遂穿层(2)为超薄氧化硅层,区域一(3)为高浓度硼掺杂多晶硅层,区域二(4)为低浓度硼掺杂多晶硅层,电极(5)为烧穿型银浆料,互联材料一(6)为sn-b-ag合金,互联材料二(7)为铜丝,互联材料三(8)为镀锡铜丝。

3.如权利要求1-2任一所述叠瓦电池的制备方法,其特征在于,该制备方法包括以下步骤:

4.如权利要求3所述的一种叠瓦电池及其制备方法,其特征在于,步骤(1)中,所述遂穿层的厚度为1-2nm;所述多晶硅层的厚度为100-200nm。

5.如权利要求3所述的一种叠瓦电池及其制备方法,其特征在于,步骤(2)中,所述低浓度硼掺杂为6e19-9e19cm-3;所述区域二的厚度为10-20nm。

6.如权利要求3所述的一种叠瓦电池及其制备方法,其特征在于,步骤(2)中,所述区域一和区域二的长度比为(3-1):1。

7.如权利要求3所述的一种叠瓦电池及其制备方法,其特征在于,步骤(3)中,所述高浓度硼掺杂为1e20-5e20cm-3;所述电极的厚度为10-15μm。

8.如权利要求3所述的一种叠瓦电池及其制备方法,其特征在于,步骤(4)中,所述互联材料一的直径为10-20μm,所述互联材料二的直径为120-150μm,所述互联材料三的直径为250-400μm。

9.如权利要求8所述的一种叠瓦电池及其制备方法,其特征在于,所述互联材料三的末端变粗,其直径为350-500μm,变粗长度为0.5-1mm。

技术总结

本发明涉及电池领域,具体涉及一种叠瓦电池及其制备方法,包括以下步骤:(1)在衬底上沉积遂穿层,在遂穿层上生长多晶硅层;(2)在多晶硅层上低浓度硼扩散,在正金属副栅线部位进行掩膜保护,对非掩膜区域予以薄化,形成区域一和区域二;(3)对区域二进行掩膜保护,在区域一上进行高浓度硼掺杂并在其上印刷烧穿型银浆料;(4)在主栅线上印上互联材料一,互联材料一上连接互联材料二和互联材料三。本发明采用互联材料一、二和三以此来替代银浆料,降低了银浆料的耗用量,从而降低了电池的生产成本,通过对区域一进行高浓度硼掺杂,既避免了电极处容易烧穿的问题,又降低了多晶硅层整体的吸光率,从而提高了电池的光电转换效率。

技术研发人员:高芳丽,郭小飞,戴欣欣,柳冉冉

受保护的技术使用者:滁州捷泰新能源科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!