N型硅片吸杂方法、N型吸杂硅片、太阳电池及其制备方法与流程

本发明涉及光伏,特别是涉及一种n型硅片吸杂方法、n型吸杂硅片、太阳电池及其制备方法。

背景技术:

1、太阳能具有取之不尽且无污染的优点,被认为是一种理想的清洁能源。太阳电池是有效利用太阳能的关键器件。目前商业化应用较为成熟的太阳电池是晶硅太阳电池。晶硅太阳电池通常以硅片为原料进行制备,晶硅太阳电池对于硅片的质量有较高的要求。硅片可以通过铸造的方式制备。实际制备的铸造硅片中含有不可忽视的杂质原子,包括铁原子、镍原子、铜原子和钴原子等金属杂质。这些杂质在硅片中会形成大量的复合中心,明显影响后续制备的器件的性能。

技术实现思路

1、基于此,为了减少硅片中的金属杂质,进而提高硅片的质量,本公开提供了一种n型硅片吸杂方法。

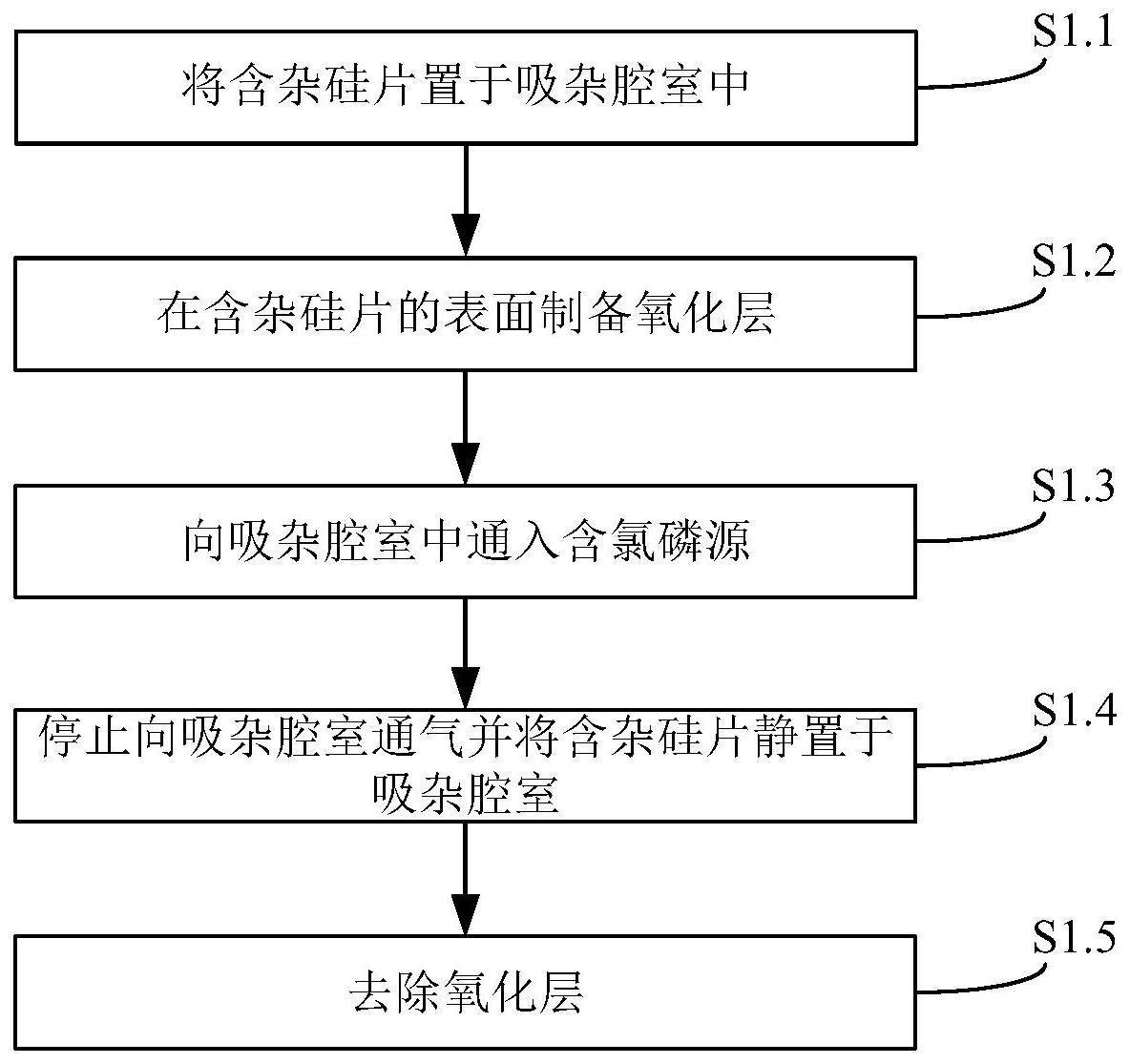

2、根据本公开的一些实施例,提供了一种n型硅片吸杂方法,其包括如下步骤:

3、将n型的含杂硅片置于吸杂腔室中;

4、在所述含杂硅片的表面制备氧化层;

5、控制所述吸杂腔室中的温度为750℃~900℃,向所述吸杂腔室中通入含氯磷源,所述含氯磷源随载气通入所述吸杂腔室,所述载气的流量为800ml/min~1500ml/min,所述含氯磷源中含有磷元素和氯元素;

6、停止向所述吸杂腔室通气并将所述含杂硅片静置于所述吸杂腔室中,控制静置时间为90s以上;以及,

7、去除所述氧化层。

8、在本公开的一些实施例中,在向所述吸杂腔室中通入所述含氯磷源和/或静置所述含杂硅片的步骤中,控制所述吸杂腔室中的温度为750℃~900℃。

9、在本公开的一些实施例中,在向所述吸杂腔室中通入所述含氯磷源的步骤中,控制通入所述含氯磷源的持续时间为80s~1200s。

10、在本公开的一些实施例中,在将所述含杂硅片静置于所述吸杂腔室中的步骤中,控制静置时间为90s~1500s。

11、在本公开的一些实施例中,在所述含杂硅片的表面制备氧化层的步骤包括:向所述含杂腔室中通入氧气,并加热所述含杂硅片,以使得所述含杂硅片表面形成所述氧化层。

12、在本公开的一些实施例中,在静置所述含杂硅片之后、以及去除所述氧化层之前,还包括如下步骤:

13、向所述吸杂腔室中通入保护性气体,并控制所述吸杂腔室中的温度为850℃~900℃,然后对所述含杂硅片进行降温退火处理。

14、在本公开的一些实施例中,在对所述含杂硅片进行降温退火处理的步骤中,控制所述吸杂腔室中的温度降至600℃~700℃,然后向所述吸杂腔室中再次通入所述含氯磷源。

15、在本公开的一些实施例中,所述含氯磷源选自三氯氧磷。

16、进一步地,本公开还提供了一种n型吸杂硅片,其由n型的含杂硅片根据上述任一实施例所述的n型硅片吸杂方法制备得到。

17、进一步地,本公开还提供了一种太阳电池的制备方法,其包括如下步骤:

18、提供n型的含杂硅片,按照如上述任一实施例所述的硅片吸杂方法对所述含杂硅片进行吸杂处理,以使所述含杂硅片转化为工作硅片;

19、在所述工作硅片上制备所述太阳电池的功能层。

20、在本公开的一些实施例中,提供所述含杂硅片的步骤包括:以铸造炉产出的硅棒切割出的硅片作为原料硅片,按照所述硅棒的产出次序和/或所述原料硅片的少子寿命,在所述原料硅片中筛选出所述含杂硅片。

21、在本公开的一些实施例中,在所述原料硅片中筛选出所述含杂硅片的步骤中,对于所述铸造炉产出的第二根硅棒以及第三根硅棒,选取少子寿命≤8000μs的所述原料硅片作为所述含杂硅片,对于所述铸造炉产出的第四根硅棒及之后产出的硅棒,选取少子寿命≤10000μs的所述原料硅片作为所述含杂硅片。

22、在本公开的一些实施例中,所述功能层包括第一本征非晶硅层、第一掺杂非晶硅层、第一透明导电层、第二本征非晶硅层、第二掺杂非晶硅层和第二透明导电层,所述第一本征非晶硅层、所述第一掺杂非晶硅层和所述第一透明导电层依次层叠设置于所述工作硅片的正面,所述第二本征非晶硅层、所述第二掺杂非晶硅层和所述第二透明导电层依次层叠设置于所述工作硅片的背面。

23、进一步地,本公开还提供了一种太阳电池,所述太阳电池包括如上述任一实施例所述的n型吸杂硅片,或,所述太阳电池由如上述任一实施例所述的太阳电池的制备方法制备得到。

24、本公开提供的硅片吸杂方法中,通过控制吸杂腔室中的温度为750℃~900℃,并在该温度下控制承载含氯磷源的载气的流量为800ml/min~1500ml/min,以使得较高浓度的氯元素能够稳定附着于含杂硅片表面。然后停止通气并静置含杂硅片90s以上,以使得氯元素能够逐渐渗入含杂硅片中并与含杂硅片中的金属杂质结合。磷源能够在氧化层中形成较多的缺陷,这使得与氯元素结合的金属杂质能够扩散并富集至氧化层中,以便于使得金属杂质随着氧化层被一并去除。因此该硅片吸杂方法能够较为有效地去除含杂硅片中的杂质,提高硅片的质量。并且相较于传统技术中的磷扩散吸杂的方式,该硅片吸杂方法所需的含氯磷源的通入时间也较少,因而还能够节约含氯磷源的用量并有效提高吸杂效率。

技术特征:

1.一种n型硅片吸杂方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的n型硅片吸杂方法,其特征在于,在向所述吸杂腔室中通入所述含氯磷源的步骤中,控制通入所述含氯磷源的持续时间为80s~1200s。

3.根据权利要求1所述的n型硅片吸杂方法,其特征在于,在将所述含杂硅片静置于所述吸杂腔室中的步骤中,控制静置时间为90s~1500s。

4.根据权利要求1所述的n型硅片吸杂方法,其特征在于,在所述含杂硅片的表面制备氧化层的步骤包括:向所述含杂腔室中通入氧气,并加热所述含杂硅片,以使得所述含杂硅片表面形成所述氧化层。

5.根据权利要求1~4任一项所述的n型硅片吸杂方法,其特征在于,在静置所述含杂硅片之后、以及去除所述氧化层之前,还包括如下步骤:

6.根据权利要求5所述的n型硅片吸杂方法,其特征在于,在对所述含杂硅片进行降温退火处理的步骤中,控制所述吸杂腔室中的温度降至600℃~700℃,然后向所述吸杂腔室中再次通入所述含氯磷源。

7.根据权利要求1~4及6任一项所述的n型硅片吸杂方法,其特征在于,所述含氯磷源选自三氯氧磷。

8.一种n型吸杂硅片,其特征在于,由n型的含杂硅片根据权利要求1~7任一项所述的n型硅片吸杂方法制备得到。

9.一种太阳电池的制备方法,其特征在于,包括如下步骤:

10.根据权利要求9所述的太阳电池的制备方法,其特征在于,提供所述含杂硅片的步骤包括:以铸造炉产出的硅棒切割出的硅片作为原料硅片,按照所述硅棒的产出次序和/或所述原料硅片的少子寿命,在所述原料硅片中筛选出所述含杂硅片。

11.根据权利要求10所述的太阳电池的制备方法,其特征在于,在所述原料硅片中筛选出所述含杂硅片的步骤中,对于所述铸造炉产出的第二根硅棒以及第三根硅棒,选取少子寿命≤8000μs的所述原料硅片作为所述含杂硅片,对于所述铸造炉产出的第四根硅棒及之后产出的硅棒,选取少子寿命≤10000μs的所述原料硅片作为所述含杂硅片。

12.根据权利要求9~11任一项所述的太阳电池的制备方法,其特征在于,所述功能层包括第一本征非晶硅层、第一掺杂非晶硅层、第一透明导电层、第二本征非晶硅层、第二掺杂非晶硅层和第二透明导电层,所述第一本征非晶硅层、所述第一掺杂非晶硅层和所述第一透明导电层依次层叠设置于所述工作硅片的正面,所述第二本征非晶硅层、所述第二掺杂非晶硅层和所述第二透明导电层依次层叠设置于所述工作硅片的背面。

13.一种太阳电池,其特征在于,所述太阳电池包括如权利要求8所述的n型吸杂硅片,或,所述太阳电池由权利要求9~12任一项所述的太阳电池的制备方法制备得到。

技术总结

本发明公开了一种N型硅片吸杂方法、N型吸杂硅片、太阳电池及其制备方法。该N型硅片吸杂方法包括如下步骤:将N型的含杂硅片置于吸杂腔室中;在含杂硅片的表面制备氧化层;控制吸杂腔室中的温度为750℃~900℃,向吸杂腔室中通入含氯磷源,含氯磷源随载气通入吸杂腔室,载气的流量为800mL/min~1500mL/min,含氯磷源中含有磷元素和氯元素;停止向吸杂腔室通气并将含杂硅片静置于吸杂腔室中,控制静置时间为90s以上;以及,去除氧化层。该硅片吸杂方法能够较为有效地去除含杂硅片中的杂质,提高硅片的质量。

技术研发人员:高永强,余义,王金

受保护的技术使用者:通威太阳能(安徽)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!