一种晶圆清洗装置的制作方法

本发明属于晶圆后处理,具体而言,涉及一种晶圆清洗装置。

背景技术:

1、集成电路产业是信息技术产业的核心,在助推制造业向数字化、智能化转型升级的过程中发挥着关键作用。芯片是集成电路的载体,芯片制造涉及集成电路设计、晶圆制造、晶圆加工、电性测量、切割封装和测试等工艺流程。

2、化学机械抛光(chemical mechanical polishing,cmp)属于晶圆制造工序中五大核心制程之一,是一种全局平坦化的超精密表面加工技术。完成化学机械抛光的晶圆需要进行清洗、干燥等后处理,以避免微量离子和金属颗粒对半导体器件的污染,保障半导体器件的性能和合格率。

3、晶圆清洗方式有:滚刷清洗、兆声清洗等,其中,兆声清洗是常用的清洗方式之一。图1是现有技术中兆声清洗装置的示意图,兆声清洗装置包括清洗槽10’,清洗槽10’的底部设置兆声振板20’,待清洗的晶圆w设置于兆声振板20’的正上方。兆声振板20’发出高频声波,以去除晶圆w表面的微小颗粒物等污染物;同时,清洗槽10’的底部配置喷管30’,喷管30’具有多个喷孔,所述喷孔斜向上喷射清洗液并从清洗槽10’的顶部溢出,以将剥离的污染物排至清洗槽10’的外部。

4、现有技术中,兆声振板20’放置在清洗槽10’的底部,其距离待清洗的晶圆较远,兆声振板20’发出的高频声波会在流体中衰减。在高频声波作用于晶圆底部时,其强度存在一定衰减,即图1中,兆声振板20’与晶圆w底端之间的竖向间距h对应的区域为声波无效衰减区域;图1中使用虚线表示了声波衰减的曲线图,其中,横坐标表示声波强度,纵坐标表示声波达到晶圆的径向位置;高频声波到达晶圆上部时,其强度可能无法有效剥离污染物,这会致使晶圆上部的清洗效果变差,不能满足工艺要求。

5、现有的清洗槽10’通常为矩形槽,喷射的清洗液在其中存在较大的回流和扰流,如图2所示,这会致使晶圆表面脱落的污染物不能及时排出而造成二次污染。此外,矩形槽的体积较大,这会消耗大量清洗液,增加晶圆清洗的成本。

技术实现思路

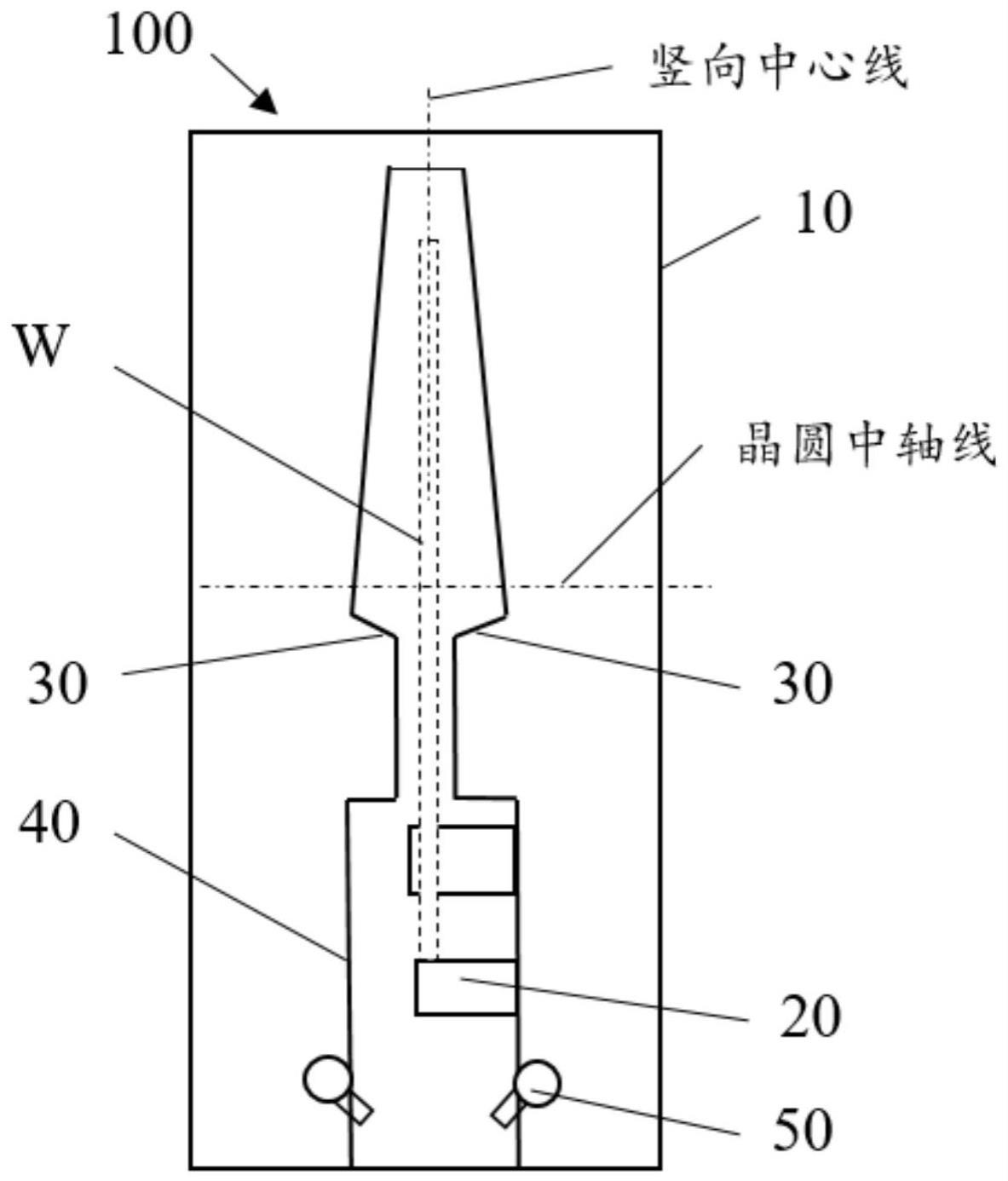

1、本发明实施例提供了一种晶圆清洗装置,旨在至少解决现有技术中存在的技术问题之一。

2、本发明的实施例提供了一种晶圆清洗装置,其特征在于,包括:

3、箱体,其内部设置有溢流槽;

4、支撑组件,其设置于所述溢流槽中,以支撑并带动晶圆旋转;

5、喷液组件,其设置于所述溢流槽中,以朝向溢流槽底部喷射液体;

6、所述溢流槽包括槽主体、整流部和收缩部,所述槽主体为矩形槽体,所述整流部和收缩部依次设置于所述槽主体的上方;

7、所述整流部与收缩部之间设置有振板,其倾斜设置并朝向晶圆发出高频声波;

8、所述整流部为矩形槽体,其内部宽度小于槽主体的内部宽度;经由整流部上移的流体,能够将高频声波剥离的污染物从溢流槽的顶部排出。

9、在一个实施例中,所述振板设置于溢流槽竖向中心线的侧方,其朝上向外倾斜延伸设置。

10、在一个实施例中,所述振板与水平面的夹角为2-30°。

11、在一个实施例中,所述收缩部是纵切面为梯形的槽体,其侧板朝上向内倾斜延伸设置。

12、在一个实施例中,所述收缩部的侧板与溢流槽竖向中心线的夹角为1-15°。

13、在一个实施例中,所述支撑组件和喷液组件设置于所述槽主体中,所述喷液组件位于所述支撑组件的下方。

14、在一个实施例中,所述整流部的内部宽度是槽主体内部宽度的1/3-2/3。

15、在一个实施例中,所述收缩部的横向尺寸小于或等于所述槽主体的横向尺寸。

16、在一个实施例中,所述振板至少部分位于待清洗晶圆中轴线的下方。

17、在一个实施例中,所述振板的宽度为10-50mm。

18、本发明的有益效果包括:

19、a.晶圆清洗装置的溢流槽设置整流部,以对喷液组件喷射的流体进行整流,减少或避免溢流槽中的流体发生回流或扰流,防止兆声剥离的颗粒物再次附着晶圆表面;

20、b.晶圆清洗装置的溢流槽设置收缩部,以控制收缩部与晶圆之间的空间,声波可以在上述空间内反射,以维持溢流槽的声压强度;同时,溢流槽的收缩部能够缩小溢流槽腔室的大小,缩小喷液组件喷射清洗液的使用量,有利于控制晶圆清洗的成本。

21、c.将振板设置于待清洗晶圆的侧方,以缩小振板与晶圆的距离,减少高频声波的衰减,保证兆声清洗的效果;将振板设置于晶圆中轴线的下方,使得振板发出的高频声波能够覆盖晶圆的上半区域;支撑组件能够带动晶圆绕中轴线旋转,以覆盖晶圆的各个区域,实现晶圆的兆声清洗;

22、d.用于溢流排泄的喷液组件设置于溢流槽的下部,其远离振板设置,以减少或避免喷射清洗液对高频声波的干扰;喷液组件倾斜向下交错喷射清洗液,以控制溢流槽中清洗液的紊乱程度,保证整流后的流体方向为沿竖直方向。

技术特征:

1.一种晶圆清洗装置,其特征在于,包括:

2.如权利要求1所述的晶圆清洗装置,其特征在于,所述振板设置于溢流槽竖向中心线的侧方,其朝上向外倾斜延伸设置。

3.如权利要求2所述的晶圆清洗装置,其特征在于,所述振板与水平面的夹角为2-30°。

4.如权利要求1所述的晶圆清洗装置,其特征在于,所述收缩部是纵切面为梯形的槽体,其侧板朝上向内倾斜延伸设置。

5.如权利要求4所述的晶圆清洗装置,其特征在于,所述收缩部的侧板与溢流槽竖向中心线的夹角为1-15°。

6.如权利要求1所述的晶圆清洗装置,其特征在于,所述支撑组件和喷液组件设置于所述槽主体中,所述喷液组件位于所述支撑组件的下方。

7.如权利要求1所述的晶圆清洗装置,其特征在于,所述整流部的内部宽度是槽主体内部宽度的1/3-2/3。

8.如权利要求1所述的晶圆清洗装置,其特征在于,所述收缩部的横向尺寸小于或等于所述槽主体的横向尺寸。

9.如权利要求1所述的晶圆清洗装置,其特征在于,所述振板至少部分位于待清洗晶圆中轴线的下方。

10.如权利要求1所述的晶圆清洗装置,其特征在于,所述振板的宽度为10-50mm。

技术总结

本发明公开了一种晶圆清洗装置,其包括箱体,其内部设置有溢流槽;支撑组件,其设置于所述溢流槽中,以支撑并带动晶圆旋转;喷液组件,其设置于所述溢流槽中,以朝向溢流槽底部喷射液体;所述溢流槽包括槽主体、整流部和收缩部,所述槽主体为矩形槽体,所述整流部和收缩部依次设置于所述槽主体的上方;所述整流部与收缩部之间设置有振板,其倾斜设置并朝向晶圆发出高频声波;所述整流部为矩形槽体,其内部宽度小于槽主体的内部宽度;经由整流部上移的流体,能够将高频声波剥离的污染物从溢流槽的顶部排出。

技术研发人员:陈贺,李长坤,赵德文

受保护的技术使用者:华海清科股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!