一种N型太阳能电池及其制备方法与流程

本发明涉及太阳能电池,具体涉及一种n型太阳能电池及其制备方法。

背景技术:

1、topcon电池背表面的钝化层—poly层(即多晶硅层)属于寄生光吸收的材质,对于光电流并无贡献。然而,由于需要保证后续n型杂质(如磷掺杂)、溅射或注入以及印刷烧结形成金属电极时不至于破坏隧穿层,poly层的厚度不可以做的很薄。而较厚的poly层会增加寄生光吸收,降低光利用率,进而影响光电流及电池效率,且过厚的poly层也导致原料成本及制备时间成本的增加。

2、而要解决以上问题,可以提高poly层的紧密度,致密性越好的poly层可以承受的破坏就越高,对于超薄隧穿层(厚度为1-2nm)的保护就越好。

3、现有技术,通常是先采用碱抛光来实现对电池背表面的抛光处理,以获得平坦形貌的背表面;再使用如低压化学沉积(lpcvd)的方法来制备poly层。然而,采用这种技术生长的poly层无法做到足够致密,仍需要一定的厚度(lpcvd制备的poly层厚度为100-120nm),才能抵御后续工序对隧穿层的破坏。究其原因,主要是碱抛光技术无法使硅片的背面达到理想的平整度。这是因为:

4、对于平整度不高的硅片背表面,在生长poly层的过程中,反应物会在硅片背表面先形成层状poly薄膜;而随着生长的继续,异质外延会导致硅片与生长薄膜之间因晶格失配而使不断累加的应力达到临界值,会造成poly薄膜的劈裂,而形成小岛;反复多次,最终形成较厚的poly层。

5、化学机械抛光(chemical mechanical polishing,简称cmp)是一种应用于集成电路(ic)制造中的晶圆表面全局平坦化的技术,可达到原子级超高平整度。cmp用抛光液中的化学试剂将被抛光基底材料氧化,生成一层较软的氧化膜,然后再通过机械摩擦作用去除该氧化膜,这样通过反复的氧化成膜、机械去除的过程,从而达到了高效抛光的目的,故而使用cmp处理的材料表面可以达到原子级的平整度。

6、然而,cmp技术在太阳能电池制造中的应用较少,如cn104032376a所示,cmp技术多用于太阳电池硅片的制绒过程中,尚未出现用于获得致密、且减薄的poly层的技术中。而且,cmp技术通常需要经历粗抛、细抛、精抛三个阶段,耗时长,这会大大降低电池的生产效率。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种n型太阳能电池及其制备方法。

2、基于此,本发明公开了一种n型太阳能电池的制备方法,包括如下步骤:

3、s1、对制绒后的硅片进行掺杂扩散,以在硅片正面制备p+发射极;其中,扩散使硅片正背面均形成了硼硅玻璃;

4、s2、对硅片背面进行单面酸洗,以去除硅片背面的硼硅玻璃;

5、s3、对硅片背面进行碱抛光,碱抛光的时间为150-200s,使硅片背面形成平面形貌,并保留硅片正面的硼硅玻璃;

6、s4、采用硅抛光液对硅片的背面进行cmp精抛,cmp精抛的时间为60-90s,使硅片背面的平面形貌变得更平整、光滑;

7、s5、在硅片背面依次制备隧穿层和n+poly层;

8、s6、清洗硅片,以去除硅片表面的残留的有机物、杂质及正面的硼硅玻璃;

9、s7、对硅片的正面和背面进行钝化,以分别制得正面钝化减反膜和背面钝化膜;

10、s8、对硅片的正面和背面进行金属化,以分别制得正面金属电极和背面金属电极。

11、优选地,步骤s3中,采用koh溶液进行所述碱抛光,koh溶液为水与koh按体积比18-25:1配制而成;碱抛光的温度为45-65℃。

12、优选地,步骤s4中,所述硅抛光液,按体积分数计,其原料配比为:

13、

14、水余量。

15、进一步优选地,步骤s4中,所述cmp精抛的工艺条件为:抛光盘的转速为26-33r/min,温度维持在25-30℃,抛光速率为0.4-0.6um/min,抛光压力为0.8-1.2n/cm2,抛光垫选取带绒毛的无纺布;

16、所述cmp精抛的抛光量为0.1-0.3um。

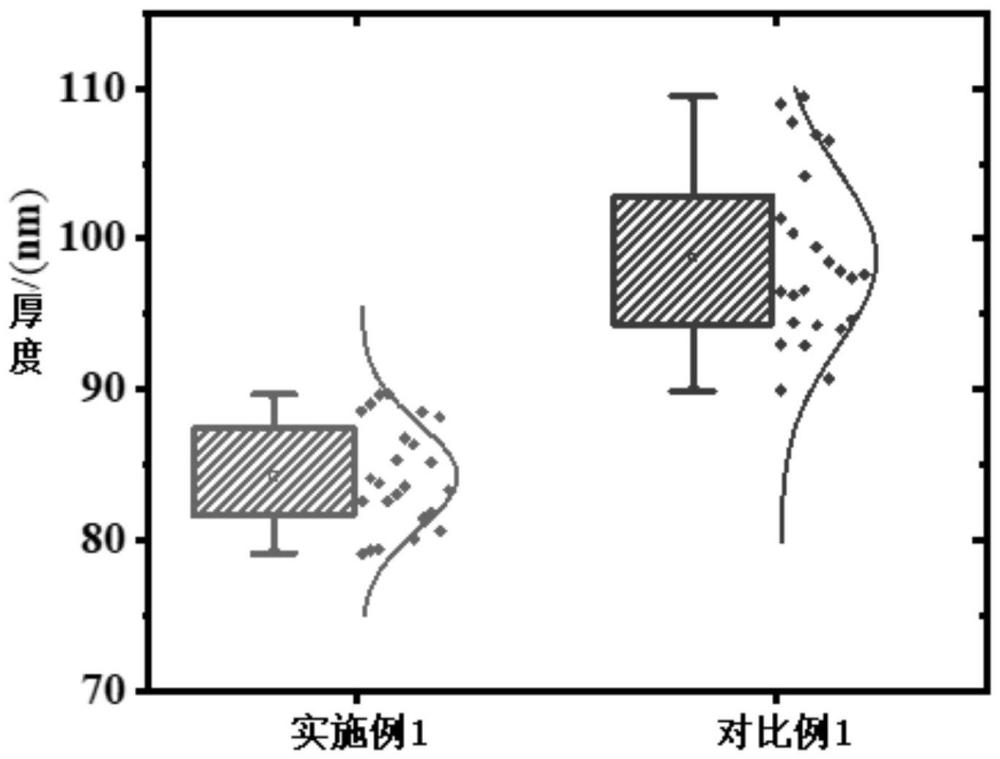

17、更进一步优选地,步骤s5中,在制备所述隧穿层之后,在遂穿层的背面制备掺杂n型材料的非晶硅层,再对硅片进行退火处理,以制得厚度为75-90nm的n+poly层;

18、所述退火处理的温度为800-1000℃,保温时间为0.5-1.5h。

19、更进一步优选地,步骤s6中,依次采用双氧水溶液、hf溶液、hcl与hf的混合液对硅片进行清洗,以去除硅片表面残留的有机物、杂质、正面保留的bsg及退火形成的退火氧化层。

20、优选地,步骤s7中,所述正面钝化减反膜包括依次沉积的al2o3膜和正面氮化硅膜;所述背面钝化膜为背面氮化硅膜。

21、优选地,步骤s2中,还包括采用所述单面酸洗来去除硅片边缘因掺杂扩散所产生的绕镀;

22、步骤s2中,采用hf溶液进行所述单面酸洗,所述hf溶液为hf与水按体积比1:1.5-2配制而成。

23、优选地,步骤s1中,在掺杂扩散之前,先对硅片进行制绒,以使硅片的表面形成绒面陷光结构。

24、本发明还公开了一种n型太阳能电池,其采用本

技术实现要素:

上述所述的一种n型太阳能电池的制备方法制得。

25、与现有技术相比,本发明至少包括以下有益效果:

26、本发明通过步骤s3的碱抛光与步骤s4的cmp精抛的结合,能够获得更为平整、光滑的背表面,这既能减少硅片背表面的悬挂键,又能为后续如遂穿层、n+poly层的膜层提供更好的生长环境,使后续膜层可以变得更平整、光滑,故而能增大各膜层对光的反射,使本来会透射的光能再次反射回电池上,增加光利用率。而且,在后续的topcon结构(钝化接触结构,包括隧穿层和n+poly层)制备的过程中,更为平整、光滑的背表面,还能减少n+poly层生长时的各向异性位错与应力的产生,故而能在硅片背表面获得更致密、且厚度减薄的n+poly层;该n+poly层既减少了寄生光吸收,又能减少n+poly层的原料成本投入,还能在后续步骤中保护好遂穿层,减少复合,提升钝化接触结构的钝化性能和接触性能。

27、因此,采用本发明的制备方法,能提升电池效率,降低原料成本投入;而且,相比现有的cmp,还能缩短抛光所花的总时间,提高电池生产效率。

技术特征:

1.一种n型太阳能电池的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种n型太阳能电池的制备方法,其特征在于,步骤s3中,采用koh溶液进行所述碱抛光,koh溶液为水与koh按体积比18-25:1配制而成;碱抛光的温度为45-65℃。

3.根据权利要求1所述的一种n型太阳能电池的制备方法,其特征在于,步骤s4中,所述硅抛光液,按体积分数计,其原料配比为:

4.根据权利要求1或3所述的一种n型太阳能电池的制备方法,其特征在于,步骤s4中,所述cmp精抛的工艺条件为:抛光盘的转速为26-33r/min,温度维持在25-30℃,抛光速率为0.4-0.6um/min,抛光压力为0.8-1.2n/cm2,抛光垫选取带绒毛的无纺布;

5.根据权利要求1-3任一项所述的一种n型太阳能电池的制备方法,其特征在于,步骤s5中,在制备所述隧穿层之后,在遂穿层的背面制备掺杂n型材料的非晶硅层,再对硅片进行退火处理,以制得厚度为75-90nm的n+poly层;

6.根据权利要求5所述的一种n型太阳能电池的制备方法,其特征在于,步骤s6中,依次采用双氧水溶液、hf溶液、hcl与hf的混合液对硅片进行清洗,以去除硅片表面残留的有机物、杂质、正面保留的bsg及退火形成的退火氧化层。

7.根据权利要求1所述的一种n型太阳能电池的制备方法,其特征在于,步骤s7中,所述正面钝化减反膜包括依次沉积的al2o3膜和正面氮化硅膜;所述背面钝化膜为背面氮化硅膜。

8.根据权利要求1所述的一种n型太阳能电池的制备方法,其特征在于,步骤s2中,还包括采用所述单面酸洗来去除硅片边缘因掺杂扩散所产生的绕镀;

9.根据权利要求1所述的一种n型太阳能电池的制备方法,其特征在于,步骤s1中,在掺杂扩散之前,先对硅片进行制绒,以使硅片的表面形成绒面陷光结构。

10.一种n型太阳能电池,其特征在于,其采用权利要求1-9任一项所述的一种n型太阳能电池的制备方法制得。

技术总结

本发明涉及太阳能电池技术领域,公开一种N型太阳能电池及其制备方法,该制备方法包括:掺杂扩散,以在硅片正面制备P+发射极,扩散使硅片正背面均形成了BSG;单面酸洗,以去除硅片背面BSG,并保留硅片正面BSG;对硅片背面碱抛光150‑200s,使硅片背面形成平面形貌;采用硅抛光液对硅片的背面CMP精抛60‑90s,使硅片背面的平面形貌变得平整、光滑;在硅片背面依次制备隧穿层和N+Poly层;清洗硅片后,在硅片的正背面依次进行钝化和金属化。该制备方法能获得更致密、厚度减薄的N+poly层,减少寄生光吸收,降低原料成本,提升钝化接触结构的钝化和接触性能,提升电池效率;还能缩短总抛光时间。

技术研发人员:张耕,杨伟光,包杰,蒋建婷

受保护的技术使用者:泰州中来光电科技有限公司

技术研发日:

技术公布日:2025/1/2

- 还没有人留言评论。精彩留言会获得点赞!