一种基于TMV穿塑孔技术的多层层叠封装结构及其制作方法与流程

本发明涉及集成电路封装,尤其涉及一种基于tmv穿塑孔技术的多层层叠封装结构。本发明还涉及一种基于tmv穿塑孔技术的多层层叠封装结构的制作方法。

背景技术:

1、随着5g时代的降临,传统的计算机及通讯产业转向便携式移动设备如智能手机,平板电脑及新一代可穿戴设备。集成电路封装技术也随之出现了新的趋势,以应对移动设备产品的特殊要求,如增加功能灵活性,提高电性能,薄化体积,降低成本和集成度更高等。层叠封装(pop,package-on-package)就是针对移动设备的ic封装而发展起来的可用于系统集成的非常受欢迎的三维叠加技术之一。pop由上下两层封装叠加而成,底层封装与上层封装之间以及底层封装与母板之间通过焊球阵列实现互连。层叠封装的底层封装一般是基带元件或应用处理器等,而上层封装可以是存储器等。为了进一步利用pop技术的优势,对底层元件进一步集成,tmv(through-mold via)穿塑孔技术成为本领域的最新发展趋势中的关键。

2、传统tmv技术需要在包封工艺中使用到异形专用模具(如图1),其模具的上模表面对应需要开孔的位置制作专用凸台,合模后凸台刚好接触需要tmv的焊盘,注塑后塑封料填充凸台四周,开模后形成tmv穿塑孔。因此,传统tmv技术的在使用时对应不同尺寸的tmv通孔需要的模具凸台尺寸也不同,且原理不同的产品bga锡球球经、球高、球间距之间的差异则上模具对应的凸台的高度、直径、间距也不一样,使得tmv技术所需要的包封模具需要也不同,为异形模具,通用性很小。此外,为解决封装模具不统一的问题,出现了先封装再加工穿塑孔的tmv技术。其中,常规的呈漏斗形状的喇叭穿塑孔,需要多次刻蚀以及植锡球,流程复杂,效率低;直通孔的穿塑孔,其锡球底部回流处易塌陷,导致焊接连接不良。

技术实现思路

1、本发明旨在提供一种基于tmv穿塑孔技术的多层层叠封装结构,以克服现有技术中存在的不足。

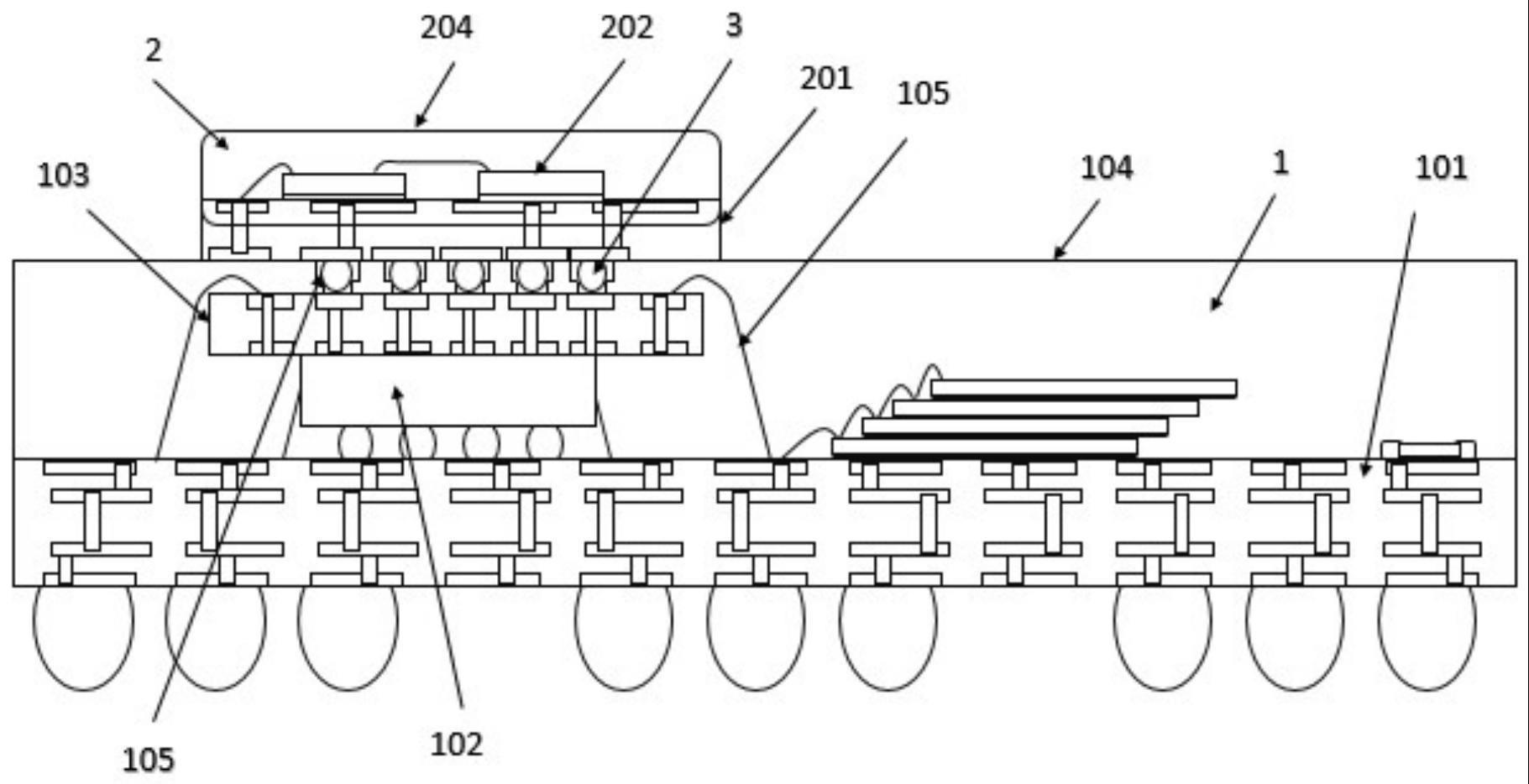

2、为解决上述技术问题,本发明的技术方案是:一种基于tmv穿塑孔技术的多层层叠封装结构,包括下层器件、上层器件、锡球,所述下层器件包括下基板、设置在下基板上的倒装芯片和插入器、包覆所述下基板、倒装芯片和插入器的下封装体,所述上层器件包括上基板、设置在上基板上的芯片、包覆所述上基板和芯片的上封装体;所述下封装体顶面设有多个呈阶梯状的阶梯孔,此阶梯孔为tmv穿塑孔,所述阶梯孔底面与插入器上的焊盘连通,所述锡球植入阶梯孔内,所述上层器件通过锡球并采用表面贴装工艺与下层器件组成多层的层叠封装结构。

3、进一步的,上述的基于tmv穿塑孔技术的多层层叠封装结构,所述阶梯孔包括上孔及位于上孔上方的下孔,所述上孔与下孔均为圆孔,且上孔的直径大于下孔的直径,且所述大孔的直径大于锡球的球径,小孔的直径小于锡球的球径。

4、进一步的,上述的基于tmv穿塑孔技术的多层层叠封装结构,所述大孔的直径小于插入器上的焊盘直径。

5、进一步的,上述的基于tmv穿塑孔技术的多层层叠封装结构,所述阶梯孔的总深度小于锡球的球径,且所述大孔与小孔的孔深深度比为3-3.5:1。

6、本发明还提供一种基于tmv穿塑孔技术的多层层叠封装结构的制作方法,包括以下步骤:

7、s1、制备下层器件、上层器件,下基板上装贴倒装芯片、插入器,将倒装芯片、插入器与下基板进行金属线键合,然后采用塑封模具对固定有倒装芯片、插入器的下基板塑封形成下塑封体;上基板上装贴芯片,将芯片与上基板进行金属线键合,然后采用塑封模具对固定有芯片的上基板塑封形成上塑封体;完成对下层器件、上层器件的制备;

8、s2、依据下基板上的特征识别点在下塑封体顶面加工阶梯孔,先加工上孔,然后加工下孔,下基板上的焊盘裸露出来与阶梯孔连通;

9、s3、采用自动植球机器植入锡球,先在插入器上的焊盘裸露表面刷助焊剂,形成助焊剂层,所述助焊剂层厚度为25-35μm;然后将锡球植入阶梯孔中;

10、s4、采用表面贴装工艺对上层器件贴装,先对已经植好锡球的阶梯孔上刷锡膏,再将上层器件贴装到下层器件上,然后对贴装好的上层器件与下层器件进行高温回流焊处理,锡膏与锡球熔化,使上层器件与下层器件中的插入器焊接牢固,实现电信号导通,形成多层层叠封装结构。

11、进一步的,上述的基于tmv穿塑孔技术的多层层叠封装结构的制作方法,所述阶梯孔通过激光打印设备加工而成。

12、进一步的,上述的基于tmv穿塑孔技术的多层层叠封装结构的制作方法,所述激光打印设备发出激光光束经过透镜聚焦,在下封装体表面焦点处聚集成极小的光斑,光斑在下塑封体表面烧结形成凹槽,激光光束平行展开来回往复进行烧结,多条凹槽在塑封体表面形成大孔;然后在大孔底面进行第二次烧结,多条凹槽在大孔底面形成小孔,完成对阶梯孔的加工。

13、进一步的,上述的基于tmv穿塑孔技术的多层层叠封装结构的制作方法,所述光斑直径为40μm,所述激光光束平行展开来回往复的路径间距为20μm。

14、进一步的,上述的基于tmv穿塑孔技术的多层层叠封装结构的制作方法,所述锡膏的涂刷厚度大为40-60μm。

15、与现有技术相比,本发明的有益效果是:与在印刷电路板上进行系统集成相比,层叠封装能最大限度地优化系统性能,从单层器件平铺实现多器件堆叠,使得电路板单位面积下继承度更高,灵活度高、集成度高、设计周期短、开发成本低、容易进入等特点;且对比传统tmv使用到的异形塑封体模具所带来的高额成本,本发明可以使用普通塑封模具完成封装结构,使封装工具更加统一化,节约成本。同时对比喇叭穿塑孔,不需要多次刻蚀以及植锡球,流程简单,效率高;对比tmv直通孔,阶梯孔通过缩小靠近金属焊盘部分直径,有效解决了直通孔锡球凹陷导致焊接不良的问题。

技术特征:

1.一种基于tmv穿塑孔技术的多层层叠封装结构,其特征在于:包括下层器件、上层器件、锡球,所述下层器件包括下基板、设置在下基板上的倒装芯片和插入器、包覆所述下基板、倒装芯片和插入器的下封装体,所述上层器件包括上基板、设置在上基板上的芯片、包覆所述上基板和芯片的上封装体;所述下封装体顶面设有多个呈阶梯状的阶梯孔,所述阶梯孔底面与插入器上的焊盘连通,所述锡球植入阶梯孔内,所述上层器件通过锡球并采用表面贴装工艺与下层器件组成多层的层叠封装结构。

2.根据权利要求1所述的基于tmv穿塑孔技术的多层层叠封装结构,其特征在于:所述阶梯孔包括上孔及位于上孔上方的下孔,所述上孔与下孔均为圆孔,且上孔的直径大于下孔的直径,且所述大孔的直径大于锡球的球径,小孔的直径小于锡球的球径。

3.根据权利要求2所述的基于tmv穿塑孔技术的多层层叠封装结构,其特征在于:所述大孔的直径小于插入器上的焊盘直径。

4.根据权利要求2所述的基于tmv穿塑孔技术的多层层叠封装结构,其特征在于:所述阶梯孔的总深度小于锡球的球径,且所述大孔与小孔的孔深深度比为3-3.5:1。

5.根据权利要求1至4中任一项所述的基于tmv穿塑孔技术的多层层叠封装结构的制作方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的基于tmv穿塑孔技术的多层层叠封装结构的制作方法,其特征在于:所述阶梯孔通过激光打印设备加工而成。

7.根据权利要求6所述的基于tmv穿塑孔技术的多层层叠封装结构的制作方法,其特征在于:所述激光打印设备发出激光光束经过透镜聚焦,在下封装体表面焦点处聚集成极小的光斑,光斑在下塑封体表面烧结形成凹槽,激光光束平行展开来回往复进行烧结,多条凹槽在塑封体表面形成大孔;然后在大孔底面进行第二次烧结,多条凹槽在大孔底面形成小孔,完成对阶梯孔的加工。

8.根据权利要求7所述的基于tmv穿塑孔技术的多层层叠封装结构的制作方法,其特征在于:所述光斑直径为40μm,所述激光光束平行展开来回往复的路径间距为20μm。

9.根据权利要求5所述的基于tmv穿塑孔技术的多层层叠封装结构的制作方法,其特征在于:所述锡膏的涂刷厚度大为40-60μm。

技术总结

本发明提供一种基于TMV穿塑孔技术的多层层叠封装结构及其制作方法,该层叠封装结构包括下层器件、上层器件、锡球,下层器件的封装体上设有多个呈阶梯状的阶梯孔,锡球植入阶梯孔内,所述上层器件通过锡球与下层器件组成多层的层叠封装结构。制作方法为:S1、制备下层器件、上层器件;S2、采用激光打印设备加工阶梯孔;S3、植入锡球;S4、采用表面贴装工艺对上层器件贴装,使上层器件与下层器件焊接牢固,形成多层层叠封装结构。本发明从单层器件平铺实现多器件堆叠,使得电路板单位面积下继承度更高,具有集成度高、设计周期短、开发成本低等特点;且可以使用普通塑封模具完成封装结构,节约成本,并解决了锡球凹陷导致焊接不良的问题。

技术研发人员:徐伟毅,刘卫东

受保护的技术使用者:华天科技(南京)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!