用于IGBT模块的固定工装及IGBT模块组装工艺的制作方法

本发明涉及半导体,尤其涉及igbt模块组装工艺。

背景技术:

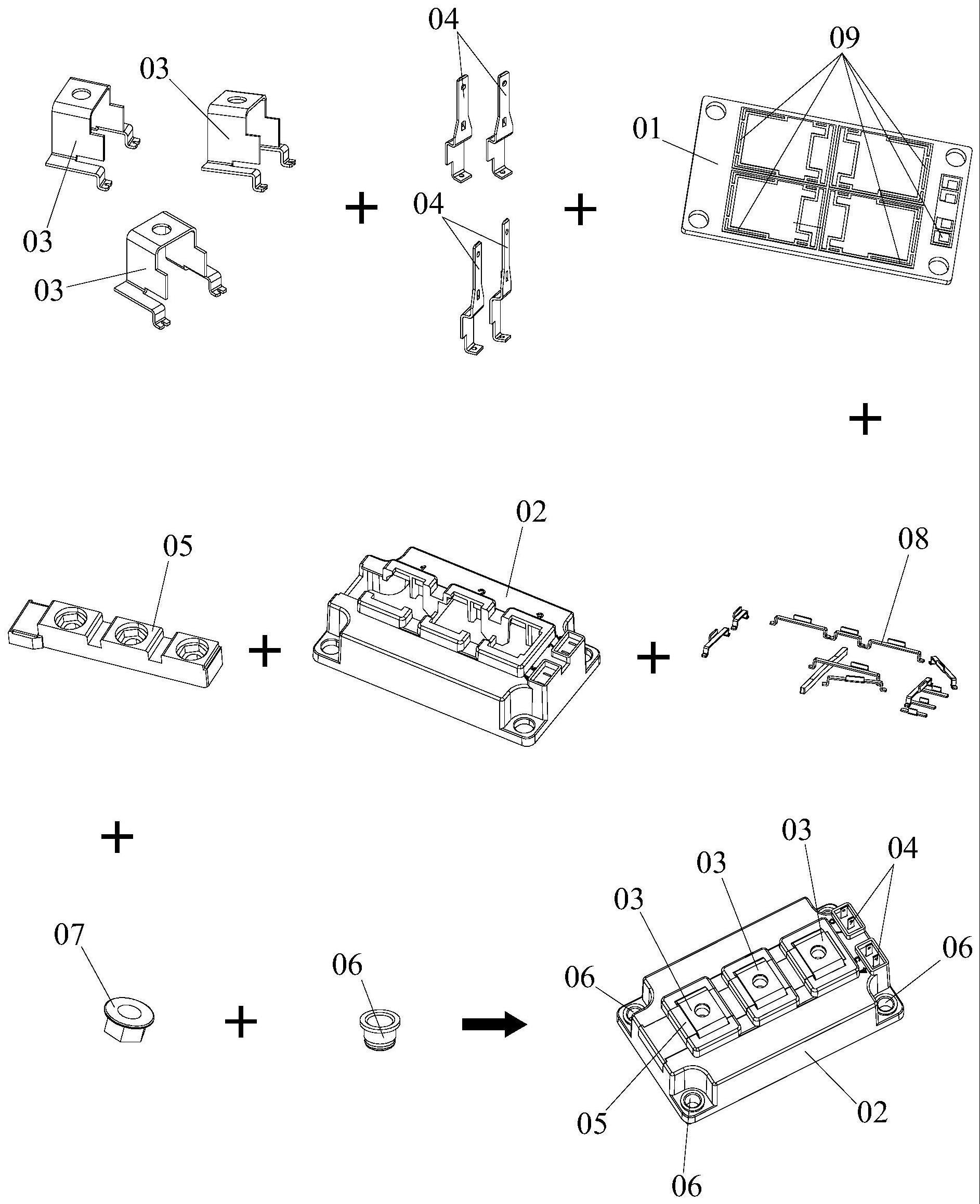

1、如图2所示,现有的igbt模块包括基板01、外壳02、功率端子03、信号端子04、塑条05、压环06、螺母07和铜桥08,基板01上设有dbc板09,功率端子03、信号端子04和铜桥08通过回流焊的方式组装到dbc板09,塑条05插装于外壳02内,螺母07嵌装于塑条05,压环06装入基板01和外壳02内。

2、现有组装igbt模块工艺是,首先将dbc板需要焊接功率端子的部位通过人工或设备的方式涂上一定量的锡膏,再将功率端子和信号端子插入到焊接治具内,接着将dbc板也装到焊接治具内,最后将组装好的焊接治具放入回流炉内进行回流。回流完成后通过拆卸夹具将模块从焊接治具内取出。从而完成功率端子和信号端子的焊接。完成焊接后,使用密封胶将基板与外壳粘接到一起,接着进行灌胶,将塑条插入外壳内,最后嵌装螺母,压环装入基板和外壳内。但上述工艺存在一些问题,一次只能生产一件,生产效率低,制约了生产。

3、因此,亟需能一次性实现将多个dbc板、多个功率端子和信号端子进行定位焊接的固定工装及igbt模块组装工艺来克服上述缺陷。

技术实现思路

1、本发明的目的在于提供能一次性实现将多个dbc板、多个功率端子和信号端子进行定位的固定工装。

2、本发明的另一目的在于提供能一次性实现将多个dbc板、多个功率端子和信号端子进行定位焊接的igbt模块组装工艺。

3、为实现上述的第一个目的,本发明提供了一种igbt模块组装工艺,其用于igbt模块的组装。igbt模块包括基板、外壳、功率端子、信号端子、塑条、压环和螺母,基板上设有dbc板。igbt模块组装工艺包括以下步骤:

4、1)下治具正向放置,将多个基板分别装入对应的第一容置腔,在dbc板需要焊接的部位涂上锡膏,操作上治具翻转而反向放置,将多个功率端子装入对应的第二容置腔,将多个信号端子装入对应的第三容置腔;

5、2)将固定板贴装于结构平面;

6、3)操作下治具翻转,将反向放置的下治具叠装到上治具,功率端子、信号端子各与dbc板上涂有锡膏的部位相接触;

7、4)操作叠装后的上治具和下治具同时翻转180°,使上治具与下治具同时正向放置;

8、5)将功率端子、信号端子各焊接于dbc板,将信号端子焊接于基板;

9、6)焊接后拆除上治具、下治具和固定板,得到多个模块初体;

10、7)对模块初体与外壳进行组装;

11、8)塑条、螺丝和压环的安装。

12、较佳地,igbt模块还包括铜桥,于第1)步中,将多个铜桥装入对应的第四容置腔,于第3)步中,铜桥与dbc板上涂有锡膏的部位相接触,于第5)步中,将铜桥焊接于dbc板。

13、较佳地,于第5)步中,将叠装后的上治具和下治具一起送入回焊炉进行回流焊,使功率端子、信号端子和铜桥各焊接到dbc板。

14、较佳地,于第7)步中,在外壳的边缘进行点胶,之后将外壳粘接到模块初体的基板。

15、较佳地,在第7)步和第8)步之间还进行灌胶操作。

16、较佳地,在第7)步和第8)步之间进行灌胶操作后,接着进行真空干燥和高温固化,得到半成品。

17、较佳地,在第8)步中,得到半成品后,将塑条插入外壳,将螺母嵌装于塑条,将压环装入外壳和基板内。

18、与现有技术相比,本发明中,将基板装入第一容置腔后,固定板贴装于结构平面,阻挡基板脱出第一容置腔,从而方便翻转下治具并将下治具叠装于上治具。在上治具与下治具叠合连接时,上治具所装载的功率端子、信号端子、铜桥分别与下治具所承载的每一dbc板的焊接部位相接触,故而实现多个dbc板与多个功率端子、信号端子和铜桥的对接定位,从而能够将多个dbc板与多个功率端子、信号端子和铜桥进行同步焊接,有效提升加工效率。

19、为实现上述的另一目的,本发明还提供了一种用于igbt模块的固定工装,其用于同时对多个功率端子、信号端子和多个基板进行定位,基板上设有dbc板。固定工装包括上治具、下治具和固定板,下治具具有一结构平面,结构平面开设有多个供基板定位的第一容置腔,上治具设有多个供功率端子定位的第二容置腔和供信号端子定位的第三容置腔。固定板可分离地贴装于结构平面,固定板开设有结构窗口,dbc板在固定板贴装于结构平面时经结构窗口露出,上治具与下治具可拆卸地叠合连接。功率端子、信号端子在上治具与下治具叠合连接时各与dbc板的焊接部位相接触。固定板在上治具与下治具叠合连接时受上治具和下治具的共同夹紧,使固定板压紧基板从而限制基板脱出第一容置腔。

20、较佳地,本发明提供的用于igbt模块的固定工装还用于对多个铜桥进行定位,上治具还设有多个供铜桥定位的第四容置腔,功率端子、信号端子和铜桥在上治具与下治具叠合连接时各与dbc板的焊接部位相接触。

21、较佳地,固定板开设有多个呈矩阵式布置的结构窗口,下治具在结构平面形成有结构凸起,固定板开设有供结构凸起对插定位的定位孔,结构凸起在固定板贴装于结构平面时插入定位孔。

22、可理解的是,本发明中,在上治具与下治具叠合连接时,上治具所装载的功率端子、信号端子和铜桥分别与下治具所装载的每一dbc板的焊接部位相接触,故而实现多个dbc板与多个功率端子、信号端子和铜桥的对接定位,后续可一次性进行多个dbc板与多个功率端子、信号端子和铜桥的焊接,有效提升加工效率。

技术特征:

1.一种igbt模块组装工艺,用于igbt模块的组装,所述igbt模块包括基板、外壳、功率端子、信号端子、塑条、压环和螺母,所述基板上设有dbc板,其特征在于,所述igbt模块组装工艺包括以下步骤:

2.根据权利要求1所述的igbt模块组装工艺,其特征在于,所述igbt模块还包括铜桥,于第1)步中,将多个铜桥装入对应的第四容置腔,于第3)步中,铜桥与dbc板上涂有锡膏的部位相接触,于第5)步中,将铜桥焊接于dbc板。

3.根据权利要求2所述的igbt模块组装工艺,其特征在于,于第5)步中,将叠装后的上治具和下治具一起送入回焊炉进行回流焊,使功率端子、信号端子和铜桥各焊接到dbc板。

4.根据权利要求1所述的igbt模块组装工艺,其特征在于,于第7)步中,在外壳的边缘进行点胶,之后将外壳粘接到模块初体的基板。

5.根据权利要求1所述的igbt模块组装工艺,其特征在于,在第7)步和第8)步之间还进行灌胶操作。

6.根据权利要求5所述的igbt模块组装工艺,其特征在于,在第7)步和第8)步之间进行灌胶操作后,接着进行真空干燥和高温固化,得到半成品。

7.根据权利要求6所述的igbt模块组装工艺,其特征在于,在第8)步中,得到半成品后,将塑条插入外壳,将螺母嵌装于塑条,将压环装入外壳和基板内。

8.用于igbt模块的固定工装,用于同时对多个功率端子、信号端子和多个基板进行定位,所述基板上设有dbc板,其特征在于,所述固定工装包括上治具、下治具和固定板,所述下治具具有一结构平面,所述结构平面开设有多个供所述基板定位的第一容置腔,所述上治具设有多个供所述功率端子定位的第二容置腔和供信号端子定位的第三容置腔,所述固定板可分离地贴装于所述结构平面,所述固定板开设有结构窗口,所述dbc板在所述固定板贴装于所述结构平面时经所述结构窗口露出,所述上治具与所述下治具可拆卸地叠合连接,所述功率端子、信号端子在所述上治具与所述下治具叠合连接时各与所述dbc板的焊接部位相接触,所述固定板在所述上治具与所述下治具叠合连接时受所述上治具和所述下治具的共同夹紧,使所述固定板压紧所述基板从而限制所述基板脱出所述第一容置腔。

9.根据权利要求8所述的用于igbt模块的固定工装,其特征在于,还用于对多个铜桥进行定位,所述上治具还设有多个供铜桥定位的第四容置腔,所述功率端子、信号端子和铜桥在所述上治具与所述下治具叠合连接时各与所述dbc板的焊接部位相接触。

10.根据权利要求8所述的用于igbt模块的固定工装,其特征在于,所述固定板开设有多个呈矩阵式布置的结构窗口,所述下治具在所述结构平面形成有结构凸起,所述固定板开设有供所述结构凸起对插定位的定位孔,所述结构凸起在所述固定板贴装于所述结构平面时插入所述定位孔。

技术总结

本发明提供一种用于IGBT模块的固定工装及IGBT模块组装工艺,其中IGBT模块组装工艺能够一次性实现多个DBC板与多个功率端子、信号端子进行定位焊接的优点。本发明的用于IGBT模块的固定工装包括上治具、下治具和固定板,下治具具有一结构平面,结构平面开设有多个供基板定位的第一容置腔,上治具设有多个供端子定位的第二容置腔和供信号端子定位的第三容置腔,DBC板在固定板贴装于结构平面时经结构窗口露出,上治具与下治具可拆卸地叠合连接,功率端子、信号端子在上治具与下治具叠合连接时各与DBC板的焊接部位相接触,固定板在上治具与下治具叠合连接时受上治具和下治具的共同夹紧。

技术研发人员:严大生,许昭雄,陈健洺,张誉骏,付小雷

受保护的技术使用者:海南航芯高科技产业集团有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!