一种晶体管散热器的自动组装方法与流程

本发明涉及晶体管与散热器组装,尤其涉及一种晶体管散热器的自动组装方法。

背景技术:

1、晶体管指一切以半导材料为基础的元件,包括二极管、三极管、场效应管等,是现代最关键的电器元件之一,晶体管在作为一种可变电流开关,工作时通常伴随发热,所以晶体管一般与散热器设计组装在一起,晶体管和散热器的组装是晶体管生产的重要工艺,散热器通常为散热片,两者通过导热硅脂或硅脂片接触,晶体管和散热片的组装目前已经广泛的使用自动化设备完成。

2、目前晶体管与散热器固定的工艺,有螺丝固定、铆钉固定、胶水固化固定等。其中,螺丝、铆钉等直接的固定方式,由于使用刚性连接,晶体管与散热器之间存在一定间隙,无法使两者紧密贴合,散热效率较低,影响产品寿命,且工艺较为传统,自动化程度不高;采用胶水固化固定工艺,一方面,晶体管使用过程中的发热会导致胶水老化、粘接性能下降;且胶水的导热效果不好,另一方面,实际生产中,胶水厚度不能保证统一,过薄导致晶体管与散热器的粘接不牢固,过厚影响散热效率,产品标准化程度低。综上,现有的晶体管散热器存在散热效率低、自动化程度低的问题。

技术实现思路

1、鉴于此,本发明的目的在于提供一种组装效率较高、散热性能较好的晶体管散热器的自动组装方法。

2、本发明为解决其技术问题而采用的技术方案是:

3、一种晶体管散热器的自动组装方法,包括:机架、设在机架上的第一输送线,所述第一输送线上设置有工装底盘,所述工装底盘上设置有若干个用以放置散热器的工件槽,所述机架上沿第一输送线输送方向依次设置有用以在散热器上贴合导热片的导热片贴合模块、用以在导热片上贴合晶体管的晶体管上料模块、以及上盖压合模块、固化模块、上盖拆卸模块;

4、所述导热片为硅脂片。

5、所述导热片、晶体管组装步骤如下:

6、步骤s1:将散热器固定安装在工装底盘的工件槽内,所述工装底盘在第一输送线上沿输送方向输送;

7、步骤s2:工装底盘移动到导热片贴合模块的工作区域,导热片贴合模块把导热片裁剪并贴合在散热器的上表面;

8、步骤s3:工装底盘移动到晶体管上料模块的工作区域,晶体管上料模块把晶体管贴合在导热片上,所述散热器、导热片与晶体管贴合形成晶体管零件;

9、步骤s4:工装底盘移动至上盖压合模块的工作区域,上盖压合模块将工装上盖与工装底盘安装配合,并固定住晶体管零件;

10、步骤s5:工装底盘与工装上盖配合后,经第一输送线输送到固化模块内,进行热处理;

11、步骤s6:工装底盘与工装上盖移动至上盖拆卸模块的工作区域,拆除工装上盖,并取出晶体管零件。

12、所述上盖压合模块能将工装上盖安装配合在工装底盘上,所述工装底盘内设置有可拆卸式的下模芯,所述工件槽设置在下模芯内,所述工装上盖下方设置有可拆卸式的上模芯。

13、所述工装上盖两侧设有安装柱,所述安装柱下部设置有环形凹槽,安装柱末端端面形成弧形面。

14、所述工装底盘两侧设有供安装柱插接的安装圆柱筒,所述工装底盘设有位于安装圆柱筒下方的能够卡接所述环形凹槽以将安装柱固定的弹性卡合装置。

15、所述弹性卡合装置包括两个用以卡接环形凹槽的卡合片、以及设在卡合片一端能把卡合片往靠近环形凹槽方向推动的弹性件,所述卡合片另一端设置有施力部,通过在往所述施力部施力能把卡合片从环形凹槽中脱出。

16、所述上盖拆卸模块包括用以拆卸并夹持搬运工装上盖的第一机械夹爪,所述第一机械夹爪夹持工装上盖同时,夹持住2个卡合片的施力部,以使得弹性卡合装置与安装柱处于分离状态。

17、所述机架上还设置有从上盖拆卸模块往上盖压合模块方向设置的第二输送线,在进行所述s6之后,进行s7步骤:

18、所述上盖拆卸模块把工装上盖拆卸后,夹持并搬运工装上盖至第二输送线,所述上盖压合模块上设置有第二机械夹爪,用以夹持第二输送线的工装上盖安装至工装底盘上。

19、所述工装上盖包括弹性连接在工装上盖下方的模芯安装板、设在模芯安装板上的固定夹,所述固定夹一端铰接在模芯安装板上,固定夹中部设置有卡接豁口,所述上模芯上设有固定柱,所述固定柱上设有能与卡接豁口配合固定的卡接环槽,通过所述固定夹,实现工装上盖与上模芯的可拆卸安装。

20、所述导热片贴合模块包括设置在机架的导热片送料装置、设在导热片送料装置的裁剪装置,以及导热片拾取机械臂,所述导热片拾取机械臂能从导热片送料装置拾取导热片贴合至散热器。

21、所述晶体管上料模块包括设置在机架的晶体管送料装置和晶体管拾取机械臂,所述晶体管拾取机械臂能从晶体管送料装置拾取晶体管贴合在导热片上。

22、本发明的有益效果是:

23、1.晶体管零件的组装通过第一输送线以及设置在第一输送线的导热片贴合模块、晶体管上料模块完成,自动化程度较高,在上盖压合模块安装工装上盖,以在工件槽内固定与压合住晶体管零件,接着随第一输送带送入固化模块进行导热片的热处理,导热片为硅脂片,热处理可以进一步提高其热导性能,改善硅脂片的流动性和附着性,使其更好地填充间隙增强散热效果;热处理完成后,在上盖拆卸模块完成工装上盖的拆卸与回收,经第二输送线回到上盖压合模块,然后晶体管零件从工件槽内取出,完成晶体管零件的自动化组装,效率高,成品标准化程度高。

24、2.工装底盘内的下模芯、工装上盖下的上模芯为可拆卸结构,当晶体管零件的型号不同时可更换不同的模芯组件,更换过程较为方便,拥有较广的适用性。

25、3.相比传统的散热器与晶体管的固定方式,导热片的设置不仅能增加散热效率,且经固化处理之后,导热片能粘接在散热器与晶体管之间,填满两者接触面的微小间隙,使得散热器与晶体管的连接更紧密,更稳定。

技术特征:

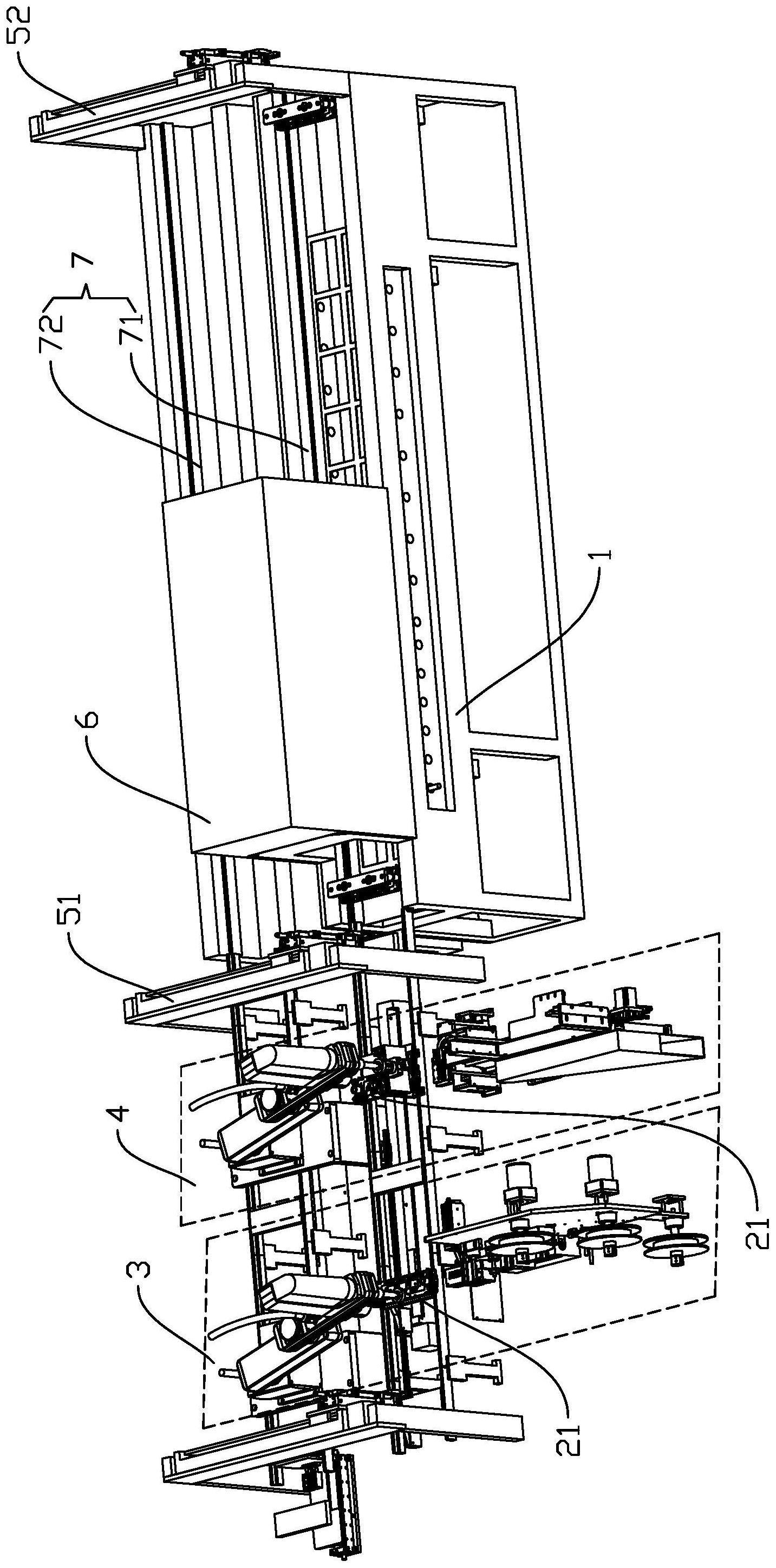

1.一种晶体管散热器的自动组装方法,其特征在于,包括:机架(1)、设在机架(1)上的第一输送线(71),所述第一输送线(71)上设置有工装底盘(21),所述工装底盘(21)上设置有若干个用以放置散热器(80)的工件槽(230),所述机架(1)上沿第一输送线(71)输送方向依次设置有用以在散热器(80)上贴合导热片(81)的导热片贴合模块(3)、用以在导热片上贴合晶体管(82)的晶体管上料模块(4)、以及上盖压合模块(51)、固化模块(6)、上盖拆卸模块(52);

2.根据权利要求1所述的一种晶体管散热器的自动组装方法,其特征在于,所述上盖压合模块(51)能将工装上盖(20)安装配合在工装底盘(21)上,所述工装底盘(21)内设置有可拆卸式的下模芯(23),所述工件槽(230)设置在下模芯(23)内,所述工装上盖(20)下方设置有可拆卸式的上模芯(22)。

3.根据权利要求1所述的一种晶体管散热器的自动组装方法,其特征在于,所述工装上盖(20)两侧设有安装柱(200),所述安装柱(200)下部设置有环形凹槽(2000),安装柱(200)末端端面形成弧形面(2001)。

4.根据权利要求3所述的一种晶体管散热器的自动组装方法,其特征在于,所述工装底盘(21)两侧设有供安装柱(200)插接的安装圆柱筒(210),所述工装底盘(21)设有位于安装圆柱筒(210)下方的能够卡接所述环形凹槽(2000)以将安装柱(200)固定的弹性卡合装置(211)。

5.根据权利要求4所述的一种晶体管散热器的自动组装方法,其特征在于,所述弹性卡合装置(211)包括两个用以卡接环形凹槽(2000)的卡合片(2110)、以及设在卡合片(2110)一端能把卡合片(2110)往靠近环形凹槽(2000)方向推动的弹性件(2111),所述卡合片(2110)另一端设置有施力部(2112),通过在往所述施力部(2112)施力能把卡合片(2110)从环形凹槽(2000)中脱出。

6.根据权利要求5所述的一种晶体管散热器的自动组装方法,其特征在于,所述上盖拆卸模块(52)包括用以拆卸并夹持搬运工装上盖(20)的第一机械夹爪(50),所述第一机械夹爪(50)夹持工装上盖(20)同时,夹持住2个卡合片(2110)的施力部(2112),以使得弹性卡合装置(211)与安装柱(200)处于分离状态。

7.根据权利要求1所述的一种晶体管散热器的自动组装方法,其特征在于,所述机架(1)上还设置有能够将工装上盖(20)从上盖拆卸模块(52)的工作区域输送至上盖压合模块(51)的工作区域的第二输送线(72);

8.根据权利要求2所述的一种晶体管散热器的自动组装方法,其特征在于,所述工装上盖(20)包括弹性连接在工装上盖(20)下方的模芯安装板(202)、设在模芯安装板(202)上的固定夹(9),所述固定夹(9)一端铰接在模芯安装板(202)上,固定夹(9)中部设置有卡接豁口(90),所述上模芯(22)上设有固定柱(220),所述固定柱(220)上设有能与卡接豁口(90)配合固定的卡接环槽(2200),通过所述固定夹(9),实现工装上盖(20)与上模芯(22)的可拆卸安装。

9.根据权利要求1所述的一种晶体管散热器的自动组装方法,其特征在于,所述导热片贴合模块(3)包括设置在机架(1)的导热片送料装置(30)、设在导热片送料装置(30)的裁剪装置(33),以及导热片拾取机械臂(31),所述导热片拾取机械臂(31)能从导热片送料装置(30)拾取导热片(81)贴合至散热器(80)。

10.根据权利要求1所述的一种晶体管散热器的自动组装方法,其特征在于,所述晶体管上料模块(4)包括设置在机架(1)的晶体管送料装置(40)和晶体管拾取机械臂(41),所述晶体管拾取机械臂(41)能从晶体管送料装置(40)拾取晶体管(80)贴合在导热片(81)上。

技术总结

本发明公开了一种晶体管散热器的自动组装方法,包括:机架、第一输送线,第一输送线上设置有工装底盘,晶体管零件的组装在第一输送线的导热片贴合模块完成导热片贴合、在晶体管上料模块完成晶体管贴合,自动化程度较高,在上盖压合模块安装工装上盖,以在工件槽内固定与压合住晶体管零件,接着随第一输送带送入固化模块进行导热片的热处理,最后在上盖拆卸模块完成工装上盖的拆卸与回收,经第二输送线回到上盖压合模块,然后晶体管零件从工件槽内取出,完成晶体管零件的自动化组装,效率高,成品标准化程度高,晶体管零件的散热效果好。

技术研发人员:曾夏衡,陆新午

受保护的技术使用者:中山雅特生科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!