一种氮掺杂预锂化氧化亚硅材料的制备方法及其产品和应用

本发明涉及锂离子电池负极材料的,尤其涉及一种氮掺杂预锂化氧化亚硅材料的制备方法及其产品和应用。

背景技术:

1、随着便携式电子产品和电动汽车的不断发展,目前商用石墨并不能满足市场对电池高能量密度的要求,开发兼具高能量密度、长寿命、和高安全性能的锂离子电池已经成为焦点问题。氧化亚硅负极具有高的理论比容量,且成本低廉,储量丰富,且其在首次锂化过程中会形成锂硅酸盐和氧化锂,这些相可以作为缓冲基质,从而缓解氧化亚硅的体积膨胀,因此其体积膨胀比纯硅负极小,电池循环性能更好,因此氧化亚硅被认为是一种极具发展前景的负极材料。

2、目前商业上能进行小规模应用的氧化亚硅负极的粒径d50主要选用6~8μm,但是其在首次循环过程中会消耗正极中的锂,生成不可逆相,导致首次库伦效率较低,极大限制了其大规模商业化应用,预锂化是目前解决该问题的主要途径,但目前常见的预锂化试剂多选自锂金属粉和氢化锂,但在加入预锂化试剂提高其首次库伦效率的同时,往往会牺牲其一部分的循环稳定性。

技术实现思路

1、针对现有技术中存在的上述问题,本发明公开了一种氮掺杂预锂化氧化亚硅材料的制备方法,有效提高了平均粒径d50为5~8μm的氧化亚硅负极的首次库伦效率,并兼具优异的循环稳定性和高比容量。

2、具体技术方案如下:

3、一种氮掺杂预锂化氧化亚硅材料的制备方法,包括如下步骤:

4、步骤一:将氧化亚硅进行气相沉积包碳,得到包碳后的氧化亚硅;

5、步骤二:在保护气氛下,将步骤一制备的包碳后的氧化亚硅与锂氮化合物混合均匀,再进行热处理及后处理,得到所述氮掺杂预锂化氧化亚硅材料。

6、本发明以平均粒径d50为5~8μm的氧化亚硅为原料,先通过cvd法对其进行包碳,再用锂氮化合物进行化学法预锂,经热处理后得到氮掺杂预锂化氧化亚硅材料。采用该方法制备得到的负极材料可以在不降低其循环稳定性的情况,甚至是小幅提升循环稳定性的情况下,显著提升其首次库伦效率。

7、对氧化亚硅负极材料进行包碳处理为本领域的常规技术手段,但多选择在制备工艺的最后一步进行,经试验发现,在本发明公开的制备方法中,需要先对氧化亚硅负极进行包碳处理,再进行后续的化学法预锂,若将包碳处理放在反应的最后进行,即先将氧化亚硅与锂氮化合物共混进行热处理后再进行包碳处理,则会显著降低最终产物组装的锂离子电池的首次库伦效率与循环稳定性,首圈充电比容量也有下降;而若不对氧化亚硅负极材料进行包碳处理,则最终产物组装的锂离子电池的首次库伦效率、首圈充电比容量与循环稳定性均严重下降。

8、经试验还发现,采用本发明中公开的锂氮化合物代替常见的锂化试剂(如lih),最终产物组装的锂离子电池的循环稳定性出现显著提升;可以在不牺牲循环稳定性的前提下显著提高氧化亚硅负极材料的首次库伦效率。

9、步骤一中:

10、所述氧化亚硅的平均粒径d50选自5~8μm。

11、所述气相沉积包碳采用的碳源选自乙炔、乙烯、甲烷中的一种或多种,包碳温度为750~900℃,包覆时间为0.5~3h。

12、采用上述包碳工艺后,制备得到的包碳后的氧化亚硅中碳含量约为3~6wt%。

13、步骤二中:

14、优选的,所述锂氮化合物选自氮化锂、亚氨基锂、叠氮化锂中的一种或多种。

15、进一步优选,所述锂氮化合物选自氮化锂,经试验发现,采用氮化锂进行化学法预锂最终制备的负极材料组装的锂离子电池具有更优异的电化学性能。

16、优选的,以锂氮化合物中li元素计,锂氮化合物与步骤一中加入的氧化亚硅的摩尔比为0.15~0.75:1。

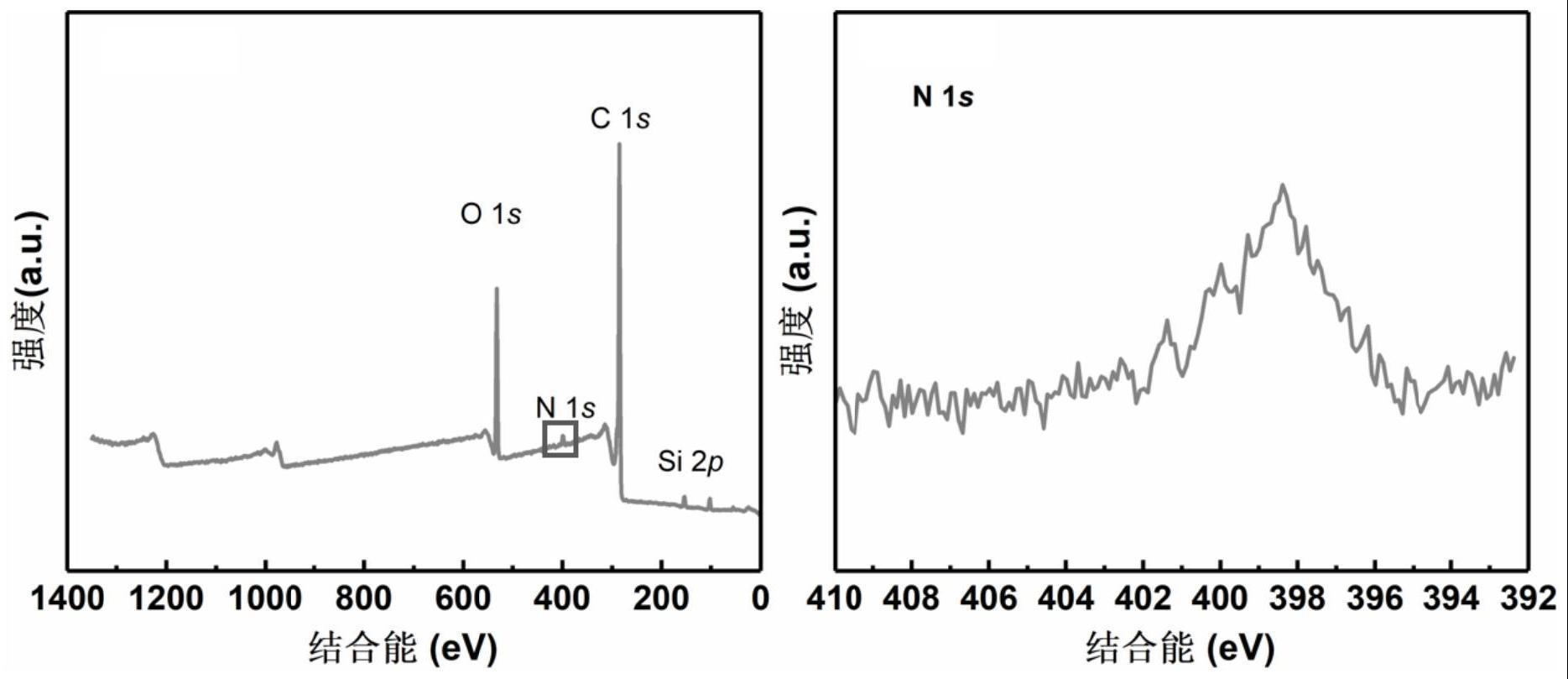

17、经试验发现,本发明公开的制备方法中,锂氮化合物与步骤一中加入的氧化亚硅的摩尔比对最终获得的锂离子电池的电化学性能有着关键性的影响。当加入的li元素过多时,最终获得的锂离子电池的电化学性能,尤其是循环稳定性出现了严重下降;通过对产物的xps表征,还意外发现,随着锂氮化合物摩尔量的增加,检测到的氮元素含量显著降低,甚至无法检测到氮元素含量。

18、进一步优选,以锂氮化合物中li元素计,锂氮化合物与步骤一中加入的氧化亚硅的摩尔比为0.3~0.6:1;更优选为0.45~0.6:1;最优选为0.6:1。

19、随着上述摩尔比的不断优选,最终获得的锂离子电池的电化学性能得到不断优化。

20、步骤二中:

21、所述保护气氛选自氩气、氮气、氦气中的一种或多种;

22、所述热处理的温度为700~900℃,升温速度为2~10℃/min,保温时间为3~8h。

23、所述后处理包括过筛等常规工艺。

24、本发明还公开了根据上述方法制备的氮掺杂预锂化氧化亚硅材料及其在作为锂离子电池负极材料中的应用。

25、与现有技术相比,本发明具有如下优点:

26、本发明公开了一种氮掺杂预锂化氧化亚硅材料的制备方法,利用氮锂化合物进行化学方法预锂,方法简单安全,不需要接触金属锂,可以实现大批量生产;本方法在不降低氧化亚硅负极本身循环稳定性,甚至小幅提高的情况下,显著提高了氧化亚硅负极的首次库伦效率。

技术特征:

1.一种氮掺杂预锂化氧化亚硅材料的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的氮掺杂预锂化氧化亚硅材料的制备方法,其特征在于,步骤一中:

3.根据权利要求1所述的氮掺杂预锂化氧化亚硅材料的制备方法,其特征在于,步骤二中:

4.根据权利要求1所述的氮掺杂预锂化氧化亚硅材料的制备方法,其特征在于,步骤二中:

5.根据权利要求1~4中任一项所述的氮掺杂预锂化氧化亚硅材料的制备方法,其特征在于,所述锂氮化合物选自氮化锂。

6.根据权利要求5所述的氮掺杂预锂化氧化亚硅材料的制备方法,其特征在于,以锂氮化合物中li元素计,锂氮化合物与步骤一中加入的氧化亚硅的摩尔比为0.3~0.6:1。

7.根据权利要求5所述的氮掺杂预锂化氧化亚硅材料的制备方法,其特征在于,以锂氮化合物中li元素计,锂氮化合物与步骤一中加入的氧化亚硅的摩尔比为0.45~0.6:1。

8.根据权利要求5所述的氮掺杂预锂化氧化亚硅材料的制备方法,其特征在于,以锂氮化合物中li元素计,锂氮化合物与步骤一中加入的氧化亚硅的摩尔比为0.6:1。

9.一种根据权利要求1~8中任一项所述的方法制备的氮掺杂预锂化氧化亚硅材料。

10.一种根据权利要求9所述的氮掺杂预锂化氧化亚硅材料作为锂离子电池负极材料中的应用。

技术总结

本发明公开了一种氮掺杂预锂化氧化亚硅的制备方法及其产品和应用,制备方法包括:步骤一:将氧化亚硅进行气相沉积包碳,得到包碳后的氧化亚硅;步骤二:在保护气氛下,将步骤一制备的包碳后的氧化亚硅与锂氮化合物混合均匀,再进行热处理及后处理,得到氮掺杂预锂化氧化亚硅材料。本发明公开了一种氮掺杂预锂化氧化亚硅材料的制备方法,有效提高了平均粒径D50为5~8μm的氧化亚硅负极的首次库伦效率,并兼具优异的循环稳定性和高比容量。

技术研发人员:杜宁,易思,晏治林,杨德仁

受保护的技术使用者:浙江大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!