多层陶瓷电容器及提高其外电极致密性的方法、电子设备与流程

本申请涉及片式多层陶瓷电容器,具体涉及多层陶瓷电容器及提高其外电极致密性的方法、电子设备。

背景技术:

1、片式多层陶瓷电容器(multi-layer ceramic capacitors,mlcc)是由印好内电极的陶瓷介质膜片以错位的方式叠合起来,经过切割和高温烧结形成陶瓷芯片,陶瓷芯片需要在内电极裸露的两端封上外电极(例如铜),使内电极和外电极相连接,从而形成一个类似独石的结构体。

2、为了提高mlcc外电极可焊接性,需要在外电极的表面镀外金属层(例如镍和/或锡)。现有的外电极在镀表面的外金属层时,会发生不同程度的镀液侵入到内电极内部的情况,侵入的镍镀液会导致产品性能失效。

技术实现思路

1、针对上述技术问题,本申请提供本申请提出了一种多层陶瓷电容器及提高其外电极致密性的方法、电子设备,以解决现有的外电极组织结构不致密使电镀液侵入至内电极内部导致产品性能失效的问题。

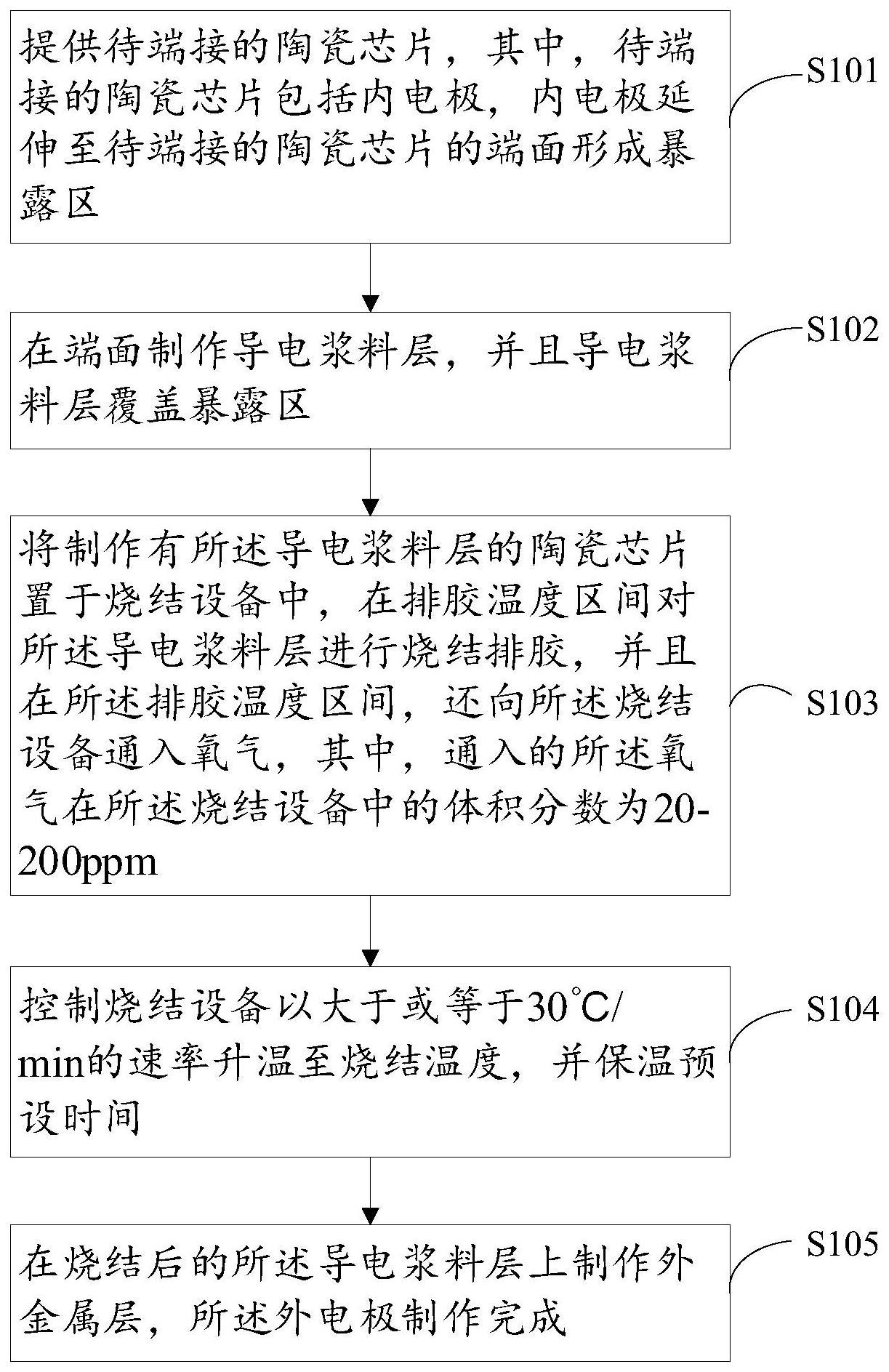

2、为解决上述技术问题,第一方面,本申请实施例提供一种提高多层陶瓷电容器外电极致密性的方法,包括:

3、提供待端接的陶瓷芯片,其中,所述待端接的陶瓷芯片包括内电极,所述内电极延伸至所述待端接的陶瓷芯片的端面形成暴露区;

4、在所述端面制作导电浆料层,并且所述导电浆料层覆盖所述暴露区;

5、将制作有所述导电浆料层的陶瓷芯片置于烧结设备中,在排胶温度区间对所述导电浆料层进行烧结排胶,并且在所述排胶温度区间,还向所述烧结设备通入氧气,其中,通入的所述氧气在所述烧结设备中的体积分数为20-200ppm;

6、控制所述烧结设备以大于或等于30℃/min的速率升温至烧结温度,并保温预设时间;

7、在烧结后的所述导电浆料层上制作外金属层,所述外电极制作完成。

8、可选的,所述排胶温度区间通过对导电浆料进行热重分析实验确定。

9、可选的,所述在烧结后的所述导电浆料层上制作外金属层,包括:

10、在烧结后的所述导电浆料层上电镀镍和/或锡。

11、可选的,所述导电浆料层为铜浆料层或银浆料层。

12、可选的,所述导电浆料层为铜浆料层;

13、所述烧结温度为750-800℃,所述预设时间为12-20min。

14、可选的,所述铜浆料层的排胶温度区间对应的排胶结束温度为430-440℃。

15、可选的,所述铜浆料层的排胶结束温度为430℃;

16、通入的所述氧气在所述烧结设备中的体积分数为100ppm;

17、所述烧结设备以46℃/min的速率升温至烧结温度。

18、可选的,所述铜浆料层的排胶结束温度为440℃;

19、通入的所述氧气在所述烧结设备中的体积分数为80ppm;

20、所述烧结设备以38℃/min的速率升温至烧结温度。

21、第二方面,本申请实施例还提供一种多层陶瓷电容器,包括外电极,所述外电极采用如上各实施例所述的制作方法制作而成。

22、第三方面,本申请实施例还提供一种电子设备,该电子设备包括如上各实施例所述的多层陶瓷电容器。

23、如上所述,本申请的提高多层陶瓷电容器外电极致密性的方法,在对制作有导电浆料层的陶瓷芯片进行烧结的过程,在排胶温度区间对导电浆料层进行烧结排胶,并且在排胶温度区间,还向烧结设备通入20-200ppm的氧气,以排除导电浆料层中残余的碳,最后控制烧结设备以大于或等于30℃/min的速率升温至烧结温度,并保温预设时间。本申请的氧气浓度可以确保氧气能够在排胶温度区间去除导电浆料层中的残余的碳,同时又不会对最终形成的金属导电层造成氧化。此外,烧结设备由排胶结束温度升高至烧结温度,升温速率大于或等于30℃/min可以尽可能减少产品在“表面扩散”阶段停留的时间,以防止导电浆料层形成的粉体在晶粒生长过程产生空隙,从而可以避免电镀过程中镀液从外电极渗入至内电极。

技术特征:

1.一种提高多层陶瓷电容器外电极致密性的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述排胶温度区间通过对导电浆料进行热重分析实验确定。

3.根据权利要求1所述的方法,其特征在于,所述在烧结后的所述导电浆料层上制作外金属层,包括:

4.根据权利要求1-3任一项所述的方法,其特征在于,所述导电浆料层为铜浆料层或银浆料层。

5.根据权利要求4所述的方法,其特征在于,所述导电浆料层为铜浆料层;

6.根据权利要求4所述的方法,其特征在于,所述铜浆料层的排胶温度区间对应的排胶结束温度为430-440℃。

7.根据权利要求6所述的方法,其特征在于,所述铜浆料层的排胶结束温度为430℃;

8.根据权利要求6所述的方法,其特征在于,所述铜浆料层的排胶结束温度为440℃;

9.一种多层陶瓷电容器,包括外电极,其特征在于,所述外电极采用如权利要求1-8任一项所述的方法制作而成。

10.一种电子设备,其特征在于,包括如权利要求9所述的多层陶瓷电容器。

技术总结

本申请公开了一种多层陶瓷电容器及提高其外电极致密性的方法、电子设备,方法包括:提供待端接的陶瓷芯片,陶瓷芯片包括内电极,内电极延伸至待端接的陶瓷芯片的端面形成暴露区;在端面制作导电浆料层,并且导电浆料层覆盖暴露区;将制作有导电浆料层的陶瓷芯片置于烧结设备中,在排胶温度区间对导电浆料层进行烧结排胶,并在排胶温度区间,还向烧结设备通入氧气,氧气在烧结设备中的体积分数为20‑200ppm;控制烧结设备以大于或等于30℃/min的速率升温至烧结温度,并保温预设时间;在烧结后的导电浆料层上制作外金属层。本申请可以防止外电极粉体在晶粒生长过程产生空隙,以避免电镀过程中镀液从外电极渗入至内电极。

技术研发人员:杨万举,张壮考,林显竣

受保护的技术使用者:广东微容电子科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!