一种海尔贝克阵列磁体充磁装置及充磁方法与流程

本发明涉及磁体制造技术,尤其是一种海尔贝克阵列磁体充磁装置及充磁方法。

背景技术:

1、海尔贝克阵列(halbach array)是一种磁体结构,是工程上的近似理想结构,不同磁化方向的永磁体按照一定的顺序排列,使得陈列一边的磁场显著增强而另一边的磁场显著减弱,目标是用最少量的磁体在工作区域产生最强的磁场。

2、现有的海尔贝克阵列磁体组件在制造时,先加工成特定尺寸及磁化方向的磁体,然后按指定磁化方向充磁,然后进行海尔贝克阵列组装,组装时要用胶水将各个充磁后的磁体粘接在一起形成特定磁场分布的磁组件。由于每块充磁后的磁体都有特定的磁化方向,磁体之间的排列方向不同时,磁体之间会存在很大的斥力和转动力矩,给组装带来了很大困难。如公布号为cn111009407a公开的“一种海尔贝克阵列磁体组件的一体充磁方法”,包括如下步骤:1)选用合适毛坯;2)先将毛坯组装方向的尺寸加工到指定尺寸;3)根据不同磁化方向对毛坯进行海尔贝克阵列组装,形成海尔贝克阵列组件;4)再将组装好的海尔贝克阵列组件加工至需求尺寸,形成海尔贝克阵列半成品;5)对海尔贝克阵列半成品进行表面处理;6)对进行表面处理后的海尔贝克阵列半成品进行一体充磁,形成海尔贝克阵列磁体;采用先不充磁的方式组装,没有了排斥力的影响,员工操作安全系数增加,大大降低了装配难度;但是,由于在海尔贝克阵列磁体中,通常包括磁体磁化方向相互垂直的两组磁体,分别对两组磁化方向相互垂直的磁体进行充磁技术上很难实现。

技术实现思路

1、本发明的目的在于提供一种海尔贝克阵列磁体充磁装置及充磁方法,用于解决现有海尔贝克阵列磁体组装制造困难的的问题。

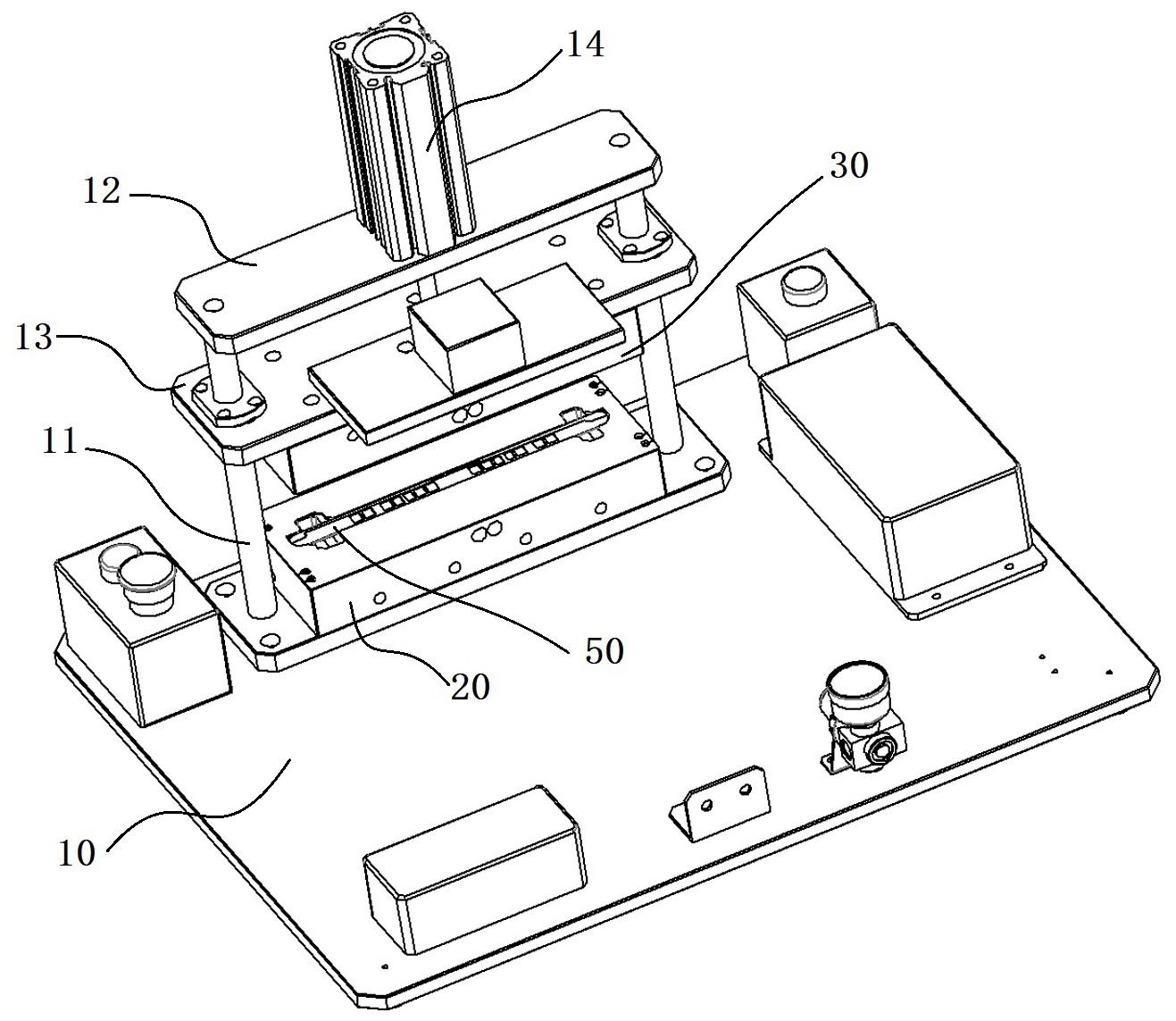

2、为了解决上述问题,本发明提供一种海尔贝克阵列磁体充磁装置,底板上安装有下充磁头、上充磁头,所述上充磁头与所述下充磁头对应设置且可沿竖直方向升降;所述下充磁头的上侧设有放置玻纤板的容纳槽,所述玻纤板上内嵌有多个海尔贝克阵列磁体,所述海尔贝克阵列磁体包括呈长方形片状且厚度相同的第一磁体、第二磁体,所述第一磁体已充磁,所述第二磁体待充磁;所述第一磁体、所述第二磁体的长度相同,所述第一磁体、所述第二磁体沿宽度方向依次交替排列,所述第一磁体的磁化方向沿宽度方向呈水平状,所述第二磁体的磁化方向沿厚度方向呈竖直状;所述上充磁头、所述下充磁头内设有与各所述第二磁体对应的充磁铁芯,所述充磁铁芯的截面形状与所述第二磁体相同,所述充磁铁芯上绕设有充磁线圈。

3、本发明提供的海尔贝克阵列磁体充磁装置具有以下技术特征:

4、进一步地,所述底板上安装有两个竖向导杆,两个所述竖向导杆的顶端安装有顶板, 所述底板与所述顶板之间还安装有沿所述竖向导杆上下移动的升降板,所述上充磁头安装在所述升降板下侧,所述顶板的上侧安装有升降气缸,所述升降气缸的伸缩杆向下穿过所述顶板与所述升降板的上侧相连以驱动所述升降板上下移动。

5、进一步地,所述玻纤板上内嵌有两组对称设置的所述海尔贝克阵列磁体,每组所述海尔贝克阵列磁体包括沿所述第二磁体长度方向依次排列的7个所述海尔贝克阵列磁体,所述上充磁头、所述下充磁头内设有与各所述海尔贝克阵列磁体中的第二磁体对应的充磁铁芯,所述上充磁头、所述下充磁头内设有位于每组所述海尔贝克阵列磁体的充磁铁芯的外侧的辅助绕圈铁芯 。

6、进一步地,每组所述海尔贝克阵列磁体中的7个所述海尔贝克阵列磁体之间设有与充磁线圈对应的间隙。

7、进一步地,相邻的所述充磁铁芯之间、相邻的所述充磁铁芯与所述辅助绕圈铁芯之间、相邻的所述辅助绕圈铁芯之间,均设有绕设充磁线圈的等效间隔,所述等效间隔的宽度等于所述第一磁体的宽度。

8、本发明提供一种海尔贝克阵列磁体充磁方法,其特征在于,包括以下步骤:

9、s10,将呈长方形片状且长度相同、厚度相同的第一磁体、第二磁体加工至指定尺寸;

10、s20,沿第一磁体的宽度方向对第一磁体进行饱和充磁;

11、s30,将充磁后的第一磁体和未充磁的第二磁体沿宽度方向按照海尔贝克阵列依次交替排列并粘接固定形成半成品组合体,使得第一磁体的磁场呈水平状,使得第二磁体的磁化方向呈竖直状;

12、s40,在玻纤板的凹槽内依次放置所述半成品组合体,然后在所述玻纤板上侧覆盖热熔性盖板;再通过高温热压使得所述热熔性盖板热塑成型粘接固定在所述玻纤板上侧并将各所述半成品组合体包裹固定在所述凹槽内;

13、s50,将高温热压后的玻纤板放入上述海尔贝克阵列磁体充磁装置,对玻纤板内各所述半成品组合体中的第二磁体按照磁化方向进行饱和充磁 。

14、进一步地,所述步骤s40热塑成型的高温热压温度为150℃至170℃ 。

15、进一步地,所述步骤s40热塑成型的高温热压温度为160℃ 。

16、进一步地,所述步骤s10中,所述第二磁体的宽度大于等于所述第一磁体的宽度1.5倍且小于等于所述第一磁体的宽度的2.5倍

17、进一步地,所述步骤s10中,所述第一磁体的宽度大于等于2倍的所述第一磁体的厚度,且所述第一磁体的宽度小于等于3倍的所述第一磁体的厚度 。

18、进一步地,所述步骤s10中,所述第一磁体的数量大于所述第二磁体的数量 。

19、进一步地,所述步骤s10中,所述第一磁体的数量为2,所述第二磁体的数量为1;或所述第一磁体的数量为3,所述第二磁体的数量为2。

20、进一步地,所述步骤s10中,所述第一磁体的长度大于等于所述第一磁体的宽度的3倍且小于等于所述第一磁体的宽度的6倍 。

21、本发明的海尔贝克阵列磁体充磁装置及充磁方法,海尔贝克阵列磁体的第一磁体(辅磁)组装前先进行饱和充磁,将第一磁体(辅磁)、第二磁体(主磁)按照海尔贝克阵列粘接固定后再通过该海尔贝克阵列磁体充磁装置对玻纤板上的第二磁体(主磁)进行充磁,海尔贝克阵列磁体的粘接固定推合过程中无需克服垂直方向的力,其组装厚度可大幅度减薄,成品率高、平面度较好;后充磁方案可在较高温度的组装工艺之后对第二磁体(主磁)进行充磁,其磁衰远小于前充磁高温组装,可最大化发挥海尔贝克的效益。

技术特征:

1.一种海尔贝克阵列磁体充磁装置,底板上安装有下充磁头、上充磁头,所述上充磁头与所述下充磁头对应设置且可沿竖直方向升降;其特征在于,所述下充磁头的上侧设有放置玻纤板的容纳槽,所述玻纤板上内嵌有多个海尔贝克阵列磁体,所述海尔贝克阵列磁体包括呈长方形片状且厚度相同的第一磁体、第二磁体,所述第一磁体已充磁,所述第二磁体待充磁;所述第一磁体、所述第二磁体的长度相同,所述第一磁体、所述第二磁体沿宽度方向依次交替排列,所述第一磁体的磁化方向沿宽度方向呈水平状,所述第二磁体的磁化方向沿厚度方向呈竖直状;所述上充磁头、所述下充磁头内设有与各所述第二磁体对应的充磁铁芯,所述充磁铁芯的截面形状与所述第二磁体相同,所述充磁铁芯上绕设有充磁线圈。

2.根据权利要求1所述的海尔贝克阵列磁体充磁装置,其特征在于,所述底板上安装有两个竖向导杆,两个所述竖向导杆的顶端安装有顶板, 所述底板与所述顶板之间还安装有沿所述竖向导杆上下移动的升降板,所述上充磁头安装在所述升降板下侧,所述顶板的上侧安装有升降气缸,所述升降气缸的伸缩杆向下穿过所述顶板与所述升降板的上侧相连以驱动所述升降板上下移动 。

3.根据权利要求1所述的海尔贝克阵列磁体充磁装置,其特征在于,所述玻纤板上内嵌有两组对称设置的所述海尔贝克阵列磁体,每组所述海尔贝克阵列磁体包括沿所述第二磁体长度方向依次排列的7个所述海尔贝克阵列磁体,所述上充磁头、所述下充磁头内设有与各所述海尔贝克阵列磁体中的第二磁体对应的充磁铁芯,所述上充磁头、所述下充磁头内设有位于每组所述海尔贝克阵列磁体的充磁铁芯的外侧的辅助绕圈铁芯 。

4.根据权利要求3所述的海尔贝克阵列磁体充磁装置,其特征在于:每组所述海尔贝克阵列磁体中的7个所述海尔贝克阵列磁体之间设有与充磁线圈对应的间隙。

5.根据权利要求3所述的海尔贝克阵列磁体充磁装置,其特征在于:相邻的所述充磁铁芯之间、相邻的所述充磁铁芯与所述辅助绕圈铁芯之间、相邻的所述辅助绕圈铁芯之间,均设有绕设充磁线圈的等效间隔,所述等效间隔的宽度等于所述第一磁体的宽度。

6.一种海尔贝克阵列磁体充磁方法,其特征在于,包括以下步骤:s10,将呈长方形片状且长度相同、厚度相同的第一磁体、第二磁体加工至指定尺寸;s20,沿第一磁体的宽度方向对第一磁体进行饱和充磁;s30,将充磁后的第一磁体和未充磁的第二磁体沿宽度方向按照海尔贝克阵列依次交替排列并粘接固定形成半成品组合体,使得第一磁体的磁场呈水平状,使得第二磁体的磁化方向呈竖直状;s40,在玻纤板的凹槽内依次放置所述半成品组合体,然后在所述玻纤板上侧覆盖热熔性盖板;再通过高温热压使得所述热熔性盖板热塑成型粘接固定在所述玻纤板上侧并将各所述半成品组合体包裹固定在所述凹槽内;s50,将高温热压后的玻纤板放入权利要求1至4任意一项所述的海尔贝克阵列磁体充磁装置,对玻纤板内各所述半成品组合体中的第二磁体按照磁化方向进行饱和充磁。

7.根据权利要求6所述的海尔贝克阵列磁体充磁方法,其特征在于:所述步骤s40热塑成型的高温热压温度为150℃至170℃ 。

8.根据权利要求7所述的海尔贝克阵列磁体充磁方法,其特征在于:所述步骤s40热塑成型的高温热压温度为160℃ 。

9.根据权利要求6所述的海尔贝克阵列磁体充磁方法,其特征在于:所述步骤s10中,第二磁体的宽度大于等于第一磁体的宽度1.5倍且小于等于第一磁体的宽度的2.5倍 。

技术总结

本发明涉及一种海尔贝克阵列磁体充磁装置及充磁方法,底板上安装有下充磁头、上充磁头,下充磁头的上侧设有放置玻纤板的容纳槽,玻纤板上内嵌有多个海尔贝克阵列磁体;本申请中,海尔贝克阵列磁体的第一磁体组装前先进行饱和充磁,将第一磁体、第二磁体按照海尔贝克阵列粘接固定后再通过该海尔贝克阵列磁体充磁装置对玻纤板上的第二磁体进行充磁,海尔贝克阵列磁体的粘接固定推合过程中无需克服垂直方向的力,其组装厚度可大幅度减薄,成品率高、平面度较好;后充磁方案可在较高温度的组装工艺之后对第二磁体进行充磁,其磁衰远小于前充磁高温组装,可最大化发挥海尔贝克的效益。

技术研发人员:戴春华,赵斌,朱帅,王嘉鸣

受保护的技术使用者:信阳圆创磁电科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!