金属栅极的制造方法与流程

本发明涉及半导体,特别是涉及一种金属栅极的制造方法。

背景技术:

1、现行先进逻辑芯片工艺中,为了增加组件电性表现,降低漏电,把原来的多晶硅栅极去除并用金属取而代之,期间引入了金属平坦化研磨工艺。

2、但由于前工艺的氧化硅化学机械研磨会到成栅极与栅极间的氧化硅介电层凹陷,进而引发出后续金属化学机械研磨时可能于上产生金属残留。此金属残留会造成接触孔刻蚀后的金属栓沉积时的线路短路,直接影响产品良率。

3、为解决上述问题,需要提出一种新型的金属栅极的制造方法。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种金属栅极的制造方法,用于解决现有技术中前工艺的氧化硅化学机械研磨会到成栅极与栅极间的氧化硅介电层凹陷,进而引发出后续金属化学机械研磨时可能于上产生金属残留。此金属残留会造成接触孔刻蚀后的金属栓沉积时的线路短路,直接影响产品良率的问题。

2、为实现上述目的及其他相关目的,本发明提供一种金属栅极的制造方法,包括:

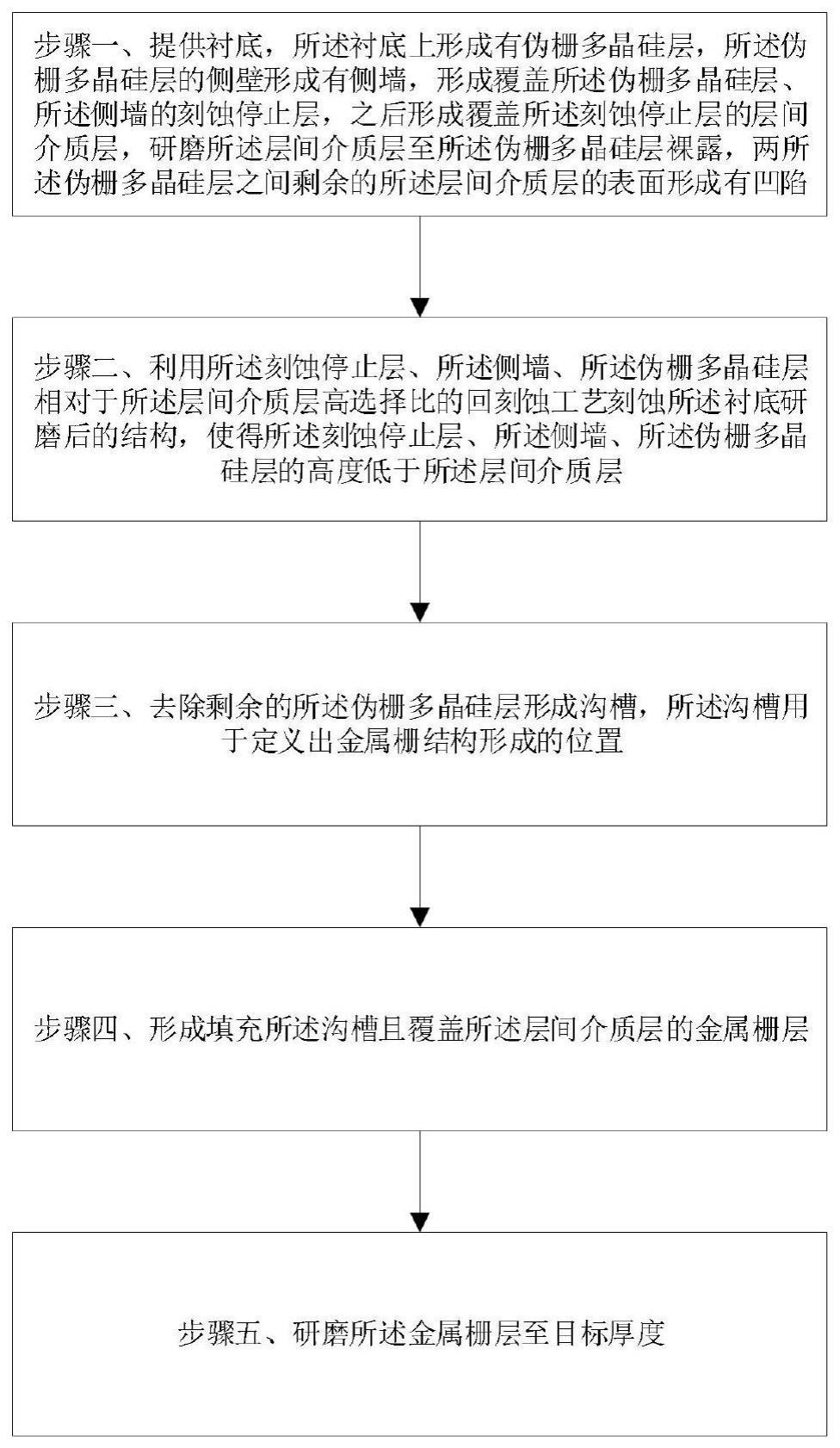

3、步骤一、提供衬底,所述衬底上形成有伪栅多晶硅层,所述伪栅多晶硅层的侧壁形成有侧墙,形成覆盖所述伪栅多晶硅层、所述侧墙的刻蚀停止层,之后形成覆盖所述刻蚀停止层的层间介质层,研磨所述层间介质层至所述伪栅多晶硅层裸露,两所述伪栅多晶硅层之间剩余的所述层间介质层的表面形成有凹陷;

4、步骤二、利用所述刻蚀停止层、所述侧墙、所述伪栅多晶硅层相对于所述层间介质层高选择比的回刻蚀工艺刻蚀所述衬底研磨后的结构,使得所述刻蚀停止层、所述侧墙、所述伪栅多晶硅层的高度低于所述层间介质层;

5、步骤三、去除剩余的所述伪栅多晶硅层形成沟槽,所述沟槽用于定义出金属栅结构形成的位置;

6、步骤四、形成填充所述沟槽且覆盖所述层间介质层的金属栅层;

7、步骤五、研磨所述金属栅层至目标厚度。

8、优选地,步骤一中的所述衬底包括块状半导体衬底或绝缘体上硅(soi)衬底。

9、优选地,步骤一中的所述侧墙的材料为氮化硅。

10、优选地,步骤一中的所述刻蚀停止层的材料为氮化硅。

11、优选地,步骤一中的所述层间介质层的材料为二氧化硅。

12、优选地,步骤一中所述研磨的方法为化学机械平坦化研磨。

13、优选地,步骤一中的伪栅多晶硅层与所述衬底之间还形成有栅氧化层以及位于所述栅氧化层上的高k介质层。

14、优选地,步骤二中的所述回刻蚀的方法为干刻蚀。

15、优选地,步骤二中的所述回刻蚀中,所述侧墙和所述刻蚀停止层的材料均为氮化硅,所述层间介质层的材料为二氧化硅,氮化硅相对于介电质氧化层的刻蚀损失比大于20。

16、优选地,步骤四中所述金属栅层由自下而上依次堆叠的底部隔离层、功函数金属层、顶部隔离层和金属栅材料层。

17、优选地,步骤五中所述研磨的方法为化学机械平坦化研磨,其使用的研磨液满足对金属栅层材料研磨速率快于对氧化硅研磨速率。

18、优选地,步骤五中所述研磨所述金属栅层至目标厚度的方法包括:研磨所述金属栅层至所述层间介质层表面,使得所述层间介质层平坦化,之后继续研磨所述金属栅层、所述层间介质层使得所述金属栅层保留在所述凹槽中。

19、如上所述,本发明的金属栅极的制造方法,具有以下有益效果:

20、本发明解决了金属化学机械研磨可能产生的金属残留问题,增大工艺窗口。

技术特征:

1.一种金属栅极的制造方法,其特征在于,至少包括:

2.根据权利要求1所述的金属栅极的制造方法,其特征在于:步骤一中的所述衬底包括块状半导体衬底或绝缘体上硅(soi)衬底。

3.根据权利要求1所述的金属栅极的制造方法,其特征在于:步骤一中的所述侧墙的材料为氮化硅。

4.根据权利要求1所述的金属栅极的制造方法,其特征在于:步骤一中的所述刻蚀停止层的材料为氮化硅。

5.根据权利要求1所述的金属栅极的制造方法,其特征在于:步骤一中的所述层间介质层的材料为二氧化硅。

6.根据权利要求1所述的金属栅极的制造方法,其特征在于:步骤一中所述研磨的方法为化学机械平坦化研磨。

7.根据权利要求1所述的金属栅极的制造方法,其特征在于:步骤一中的伪栅多晶硅层与所述衬底之间还形成有栅氧化层以及位于所述栅氧化层上的高k介质层。

8.根据权利要求1所述的金属栅极的制造方法,其特征在于:步骤二中的所述回刻蚀的方法为干刻蚀。

9.根据权利要求1或3或4或5所述的金属栅极的制造方法,其特征在于:步骤二中的所述回刻蚀中,所述侧墙和所述刻蚀停止层的材料均为氮化硅,所述层间介质层的材料为二氧化硅,氮化硅相对于介电质氧化层的刻蚀损失比大于20。

10.根据权利要求1所述的金属栅极的制造方法,其特征在于:步骤四中所述金属栅层由自下而上依次堆叠的底部隔离层、功函数金属层、顶部隔离层和金属栅材料层组成。

11.根据权利要求1或10所述的金属栅极的制造方法,其特征在于:步骤五中所述研磨的方法为化学机械平坦化研磨,其使用的研磨液满足对金属栅层材料研磨速率快于对氧化硅研磨速率。

12.根据权利要求1所述的金属栅极的制造方法,其特征在于:步骤五中所述研磨所述金属栅层至目标厚度的方法包括:研磨所述金属栅层至所述层间介质层表面,使得所述层间介质层平坦化,之后继续研磨所述金属栅层、所述层间介质层使得所述金属栅层保留在所述凹槽中。

技术总结

本发明提供一种金属栅极的制造方法,提供衬底,衬底上形成有伪栅多晶硅层,伪栅多晶硅层的侧壁形成有侧墙,形成覆盖伪栅多晶硅层、侧墙的刻蚀停止层,之后形成覆盖刻蚀停止层的层间介质层,研磨层间介质层至伪栅多晶硅层裸露,两伪栅多晶硅层之间剩余的层间介质层的表面形成有凹陷;利用刻蚀停止层、侧墙、伪栅多晶硅层相对于层间介质层高选择比的回刻蚀工艺刻蚀衬底研磨后的结构,使得刻蚀停止层、侧墙、伪栅多晶硅层的高度低于层间介质层;去除剩余的伪栅多晶硅层形成沟槽,沟槽用于定义出金属栅结构形成的位置;形成填充沟槽且覆盖层间介质层的金属栅层;研磨金属栅层至目标厚度。本发明解决了金属化学机械研磨可能产生的金属残留问题。

技术研发人员:许涛,许鹏凯,刘山

受保护的技术使用者:上海华力集成电路制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!