一种提升极片动力学性能的复合涂布方法及其应用与流程

本发明属于锂电池极片领域,涉及一种提升极片动力学性能的复合涂布方法及由双层复合正极片组成的锂离子电池。

背景技术:

1、在电动汽车,储能基站和通信基站等领域应用的增加,对锂离子电池的需求也变得极为迫切,尤其是兼顾高能量密度和动力学性能的锂离子电池。使用厚电极来改善电极性能是提高锂电池能量密度和动力学性能的有效途径。然而需要解决电子和锂离子在电极内的传输和扩散动力学缓慢以及循环性能较差的问题。

2、在锂电池整个制造过程,涂布是至关重要的工序,对锂电池的容量、倍率性能和循环性能等有决定性意义。

3、目前尚未见到有双层复合正极片的报导。

技术实现思路

1、基于上述背景描述的问题,本发明提供了一种升极片动力学性能的复合涂布方法及其应用。该方法采用不同的正极活性材料进行双层涂布,通过调节两层间的孔隙率制备出具有梯度孔隙结构的双层复合正极片,该双层复合正极片组装成的锂离子电池展现了优异的动力学性能和循环性能。

2、本申请一方面提供了一种提升极片动力学性能的复合涂布方法,包括以下步骤:

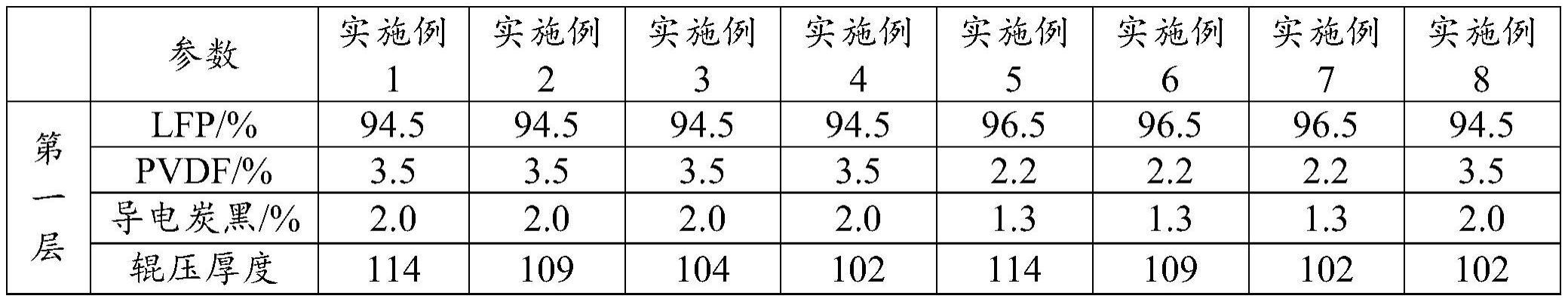

3、1)在涂碳铝集流体两面均匀涂布第一层浆料,涂布厚度为118-122μm,双面面密度为196-204g/m2;干燥辊压至厚度为96-114μm得到第一层极片,辊压后的孔隙率为30-43%;

4、2)在所述第一层极片两面均匀涂布第二层浆料,涂布厚度为238-242μm,双面面密度为396-404g/m2;干燥辊压至厚度为190-200μm得到双层复合正极片;

5、所述第一层浆料的制备方法为:向质量比为(94.5%-96.5%):(2.2%-3.5%):(1.3%-2.0%)的第一活性物质、粘结剂、导电炭黑中加入60%-75%nmp溶剂并持续搅拌9h,制得均一的所述第一层浆料,其中粘度为9000-15000mpa·s,固含量为55-63%;

6、所述第二层浆料的制备方法为:向质量比为(94.5%-96.5%):(2.2%-3.5%):(1.3%-2.0%)的第二活性物质、粘结剂、导电炭黑中加入60%-75%nmp溶剂并持续搅拌9h,制得均一的所述第二层浆料,其中粘度为9000-12000mpa·s,固含量为55-63%;

7、所述第一活性物质、第二活性物质分别选自磷酸铁锂、磷酸锰铁锂、锰酸锂、镍钴锰酸锂中的一种,且第一活性物质与第二活性物质不同。

8、该方法的重点在于通过调控第一层极片的辊压厚度调控孔隙率,合适的孔隙率可以有效改善电子和锂离子的传输路径以及极片的附着力,从而提升电极和锂离子电池性能。

9、其中,需要进一步说明的是步骤1)中的涂布厚度以及辊压厚度指的是涂布后的双面第一层浆料以及涂碳铝集流体的总厚度,双面密度也包括涂碳铝集流体。同理,步骤2)中的涂布厚度、辊压厚度、以及双面面密度包括第一层极片厚度以及面密度。

10、作为优选,所述第一活性物质为磷酸铁锂;所述第二活性物质为磷酸锰铁锂。

11、作为优选,所述第一层浆料中,第一活性物质、粘结剂、导电炭黑的质量比为96.5:2.2:1.3;所述第二层浆料中,第二活性物质、粘结剂、导电炭黑的质量比为96.5:2.2:1.3。

12、作为优选,第一层极片的双面面密度为200g/m2;辊压厚度为102μm;辊压后的孔隙率为35.2%。

13、作为优选,双层复合正极片的双面面密度为400g/m2。

14、作为优选,步骤2)中的辊压厚度为194μm。

15、作为优选:

16、粘结剂为分子量90万的pvdf;

17、导电炭黑为sp导电炭黑;

18、所述涂碳铝集流体的厚度为12+1+1μm。其中1μm是指铝集流体单面涂碳层厚度,12+1+1μm指两面各有12μm厚度的铝集流体两面各有1μm涂碳层。

19、本申请另一方面还提供了一种上述提升极片动力学性能的复合涂布方法制备的双层复合正极片。

20、本申请另一方面还提供了一种锂离子电池,含有上述的双层复合正极片。

21、作为优选,上述锂离子电池由片状叠加的双层复合正极片、陶瓷隔膜、负极片,以及电解液组成;其中,

22、所述负极片通过如下方法制备:活性物质石墨、粘结剂la-132、羧甲基纤维素钠、导电剂导电炭黑sp质量比为95%:3.5%:0.5%:1%,与60%-70%水均匀混合8h得到负极浆料;将负极浆料均匀涂覆在6μm铜集流体上,经过干燥,辊压后得到负极片,辊压厚度为134±2μm,面密度为190±5g/m2;

23、陶瓷隔膜的厚度为12+4μm;陶瓷隔膜指氧化铝陶瓷隔膜,12μm的基膜单面涂覆4μm的氧化铝陶瓷涂层。

24、电解液由锂盐(lipf6),溶剂(ec/emc),添加剂(fec/vc)组成,具体为12-20wt%lipf6,75-85wt%ec/emc/dmc,2-6wt%fec/vc。

25、上述负极浆料的粘度为4000-12000mpa·s,固含量为48-52%。

26、上述锂离子电池通过如下的方法制备:

27、将双层复合正极片、12+4μm陶瓷隔膜、负极片按顺序依次叠片至一定层数,封装入铝塑膜中得到干电芯。在高温烘烤水分合格后注入上述电解液。水分合格指的是正极水分≤500ppm,负极水分≤300ppm。于45℃下静置使电解液充分填充整个电芯。静置结束后采用小倍率化成(0.005c,0.03c,0.05c充电至30%soc),最后再经过45℃高温静置24h、分容(0.5c放电至0%soc,0.5c,0.05c充电至10%soc,0.5c,0.05c放电至0%soc)、老化(72h高温老化+24h常温老化)等工序得到6ah双层复合正极片软包锂离子电池。

28、本发明通过活性物质、浆料配方、孔隙率等参数优化,得到了含有双层结构的复合正极片,显著提升了活性物质利用率和极片粘附力,保证了极片结构稳定性。由双层复合正极片组成的锂离子电池实现了高动力学性能和循环稳定性。

29、相较于单一正极片,本发明利用高能量密度和高电压平台的正极活性物质的优势,与磷酸铁锂进行复合,通过对极片不同层级间孔隙率的准确调控,降低了界面阻抗和电荷阻抗,从而有效提升了电极和电池性能。此外,本发明还通过对正极配方的优化和极片不同层间孔隙率的调控,实现了电子和锂离子地快速传输,得到了兼顾高能量密度和优异动力学性能的锂离子电池。

技术特征:

1.一种提升极片动力学性能的复合涂布方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的复合涂布方法,其特征在于,所述第一活性物质为磷酸铁锂;所述第二活性物质为磷酸锰铁锂。

3.根据权利要求2所述的复合涂布方法,其特征在于,所述第一层浆料中,第一活性物质、粘结剂、导电炭黑的质量比为96.5:2.2:1.3;所述第二层浆料中,第二活性物质、粘结剂、导电炭黑的质量比为96.5:2.2:1.3。

4.根据权利要求3所述的复合涂布方法,其特征在于,第一层极片的双面面密度为200g/m2;辊压厚度为102μm;辊压后的孔隙率为35.2%。

5.根据权利要求4所述的复合涂布方法,其特征在于,双层复合正极片的双面面密度为400g/m2。

6.根据权利要求5所述的复合涂布方法,其特征在于,步骤2)中的辊压厚度为194μm。

7.根据权利要求1所述的复合涂布方法,其特征在于:

8.一种根据权利要求1所述提升极片动力学性能的复合涂布方法制备的双层复合正极片。

9.一种锂离子电池,其特征在于,含有权利要求8所述的双层复合正极片。

10.根据权利要求9所述的锂离子电池,其特征在于,由片状叠加的双层复合正极片、陶瓷隔膜、负极片,以及电解液组成;其中,

技术总结

本发明公开了一种提升极片动力学性能的复合涂布方法及其应用。本发明利用高能量密度和高电压平台的正极活性物质的优势,与磷酸铁锂进行复合,通过对极片不同层级间孔隙率的准确调控,降低了界面阻抗和电荷阻抗,从而有效提升了电极和电池性能。此外,本发明还通过对正极配方的优化和极片不同层间孔隙率的调控,实现了电子和锂离子地快速传输,得到了兼顾高能量密度和优异动力学性能的锂离子电池。

技术研发人员:温舒婷,王盈来,蒋勤虚,黄文,李艳红,徐留扣,方玲,陈相档,曹华燕,相佳媛,郭锋

受保护的技术使用者:浙江南都电源动力股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!