一种锂离子电池叠片系统与方法与流程

本发明属于锂电池领域,涉及叠片,尤其涉及一种锂离子电池叠片系统与方法。

背景技术:

1、锂离子电池的生产过程,从工艺路线的区别上主要体现在装配方式的不同,目前行业内主流方式分为卷绕和叠片,两者各有利弊,卷绕主要体现在生产效率的优势上;而叠片方式对最终电芯的性能提升上更直接,比如内阻、充放电倍率等方面。

2、传统叠片工艺为负极-隔膜-正极循环z型叠片,采用切好的极片,通过料盒上料,机械手吸盘抓取单张极片,通过定位平台完成定位后,再通过机械手吸盘抓取至叠片台进行叠片,定位平台的定位方式有机械定位和视觉检测(ccd)定位,叠片台上辅以落片压角工装,保证叠好的片不松散、晃动移位。此外,目前行业内又兴起热复合式叠片工艺,即将正负极片先和隔膜进行加热粘贴在一起,再完成叠片,或者将负极片与隔膜进行加热粘贴在一起后与正极片交替叠片,得到叠片电芯的。

3、传统z型叠片,单工位情况下效率较低,且正负极片与隔膜处于自由松散的状态,叠片后电芯无硬度,在转运过程中可能导致正负极片相对于隔膜的移位,从而导致包覆不良,进而影响最终电芯的安全性能,如果是机械定位的方式,对极片的损伤严重,可能直接导致极片边缘产生毛刺,叠入电芯后有刺破隔膜的风险,从而直接影响电芯的安全性能;热复合的叠片工艺,有效保证了叠片后电芯的硬度,但是需要先将极片与隔膜进行加热贴合或者叠片后对叠片电芯进行热压处理,在加工流程上会比较繁琐,设备投入成本增加。

技术实现思路

1、为了解决上述问题,本发明提供了一种锂离子电池叠片系统与方法,本发明基于各单机工位叠片单元并联设置,可设置至少3台单机工位叠片单元。由并联的各台单机工位叠片单元分别同步叠出小单体电芯。各个单机工位叠片单元叠片过程中均需要使用到具备加热功能的压脚保证正极片、负极片和隔膜均能够有效复合在一起,确保叠片后小单体电芯无包覆错位,避免自然状态叠片情况正负极片容量晃动错位的风险。

2、为了实现上述目的,本发明采用以下技术方案:

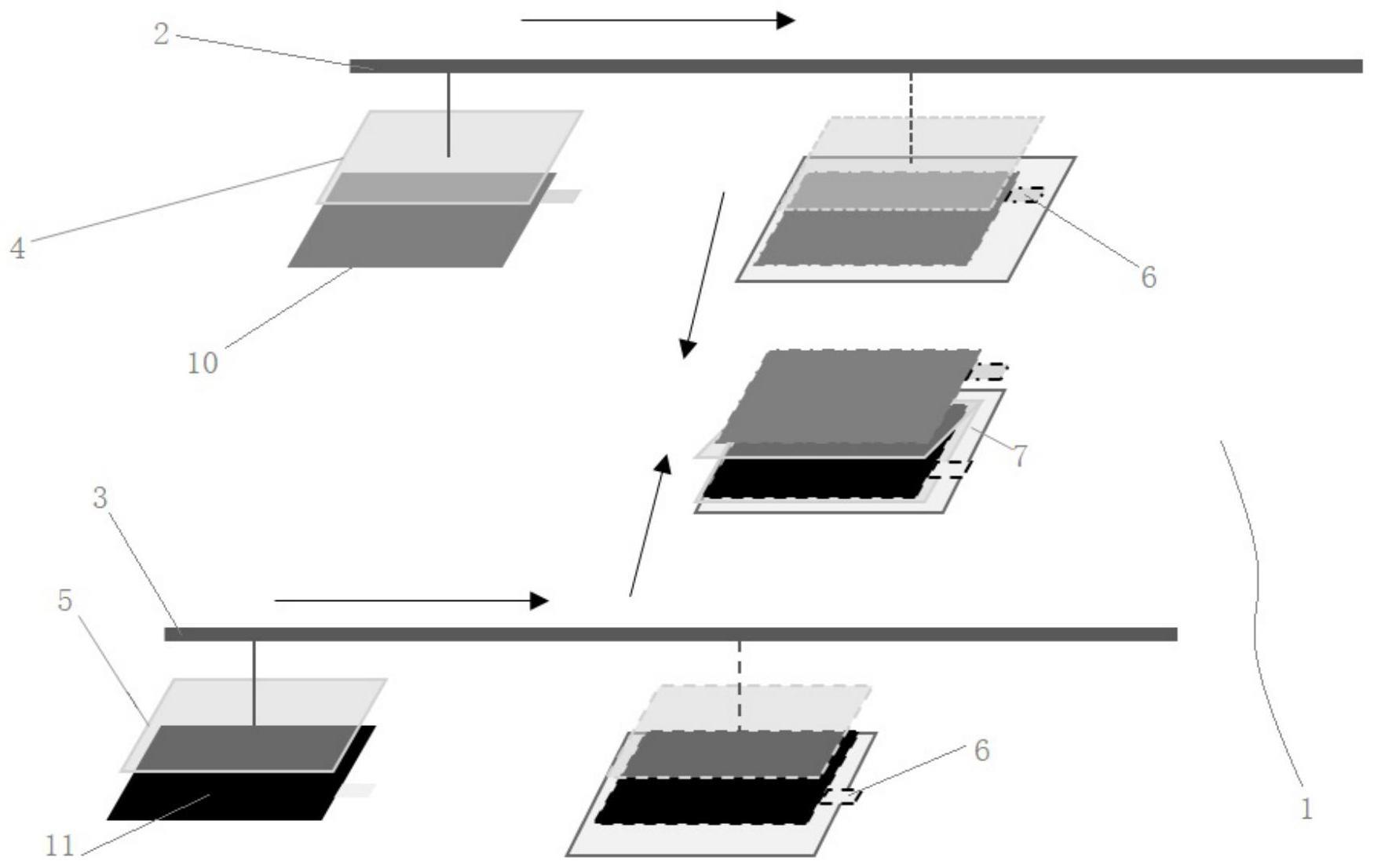

3、一种锂离子电池叠片系统,包括并联设置的多个单机工位叠片单元,所述单机工位叠片单元包括叠片台,分别设置于叠片台上方的正极片传送直线导轨以及负极片传送直线导轨,可沿正极片直线导轨移动的正极片吸板,可沿负极片直线导轨移动的负极片吸板,隔膜放卷组件以及定位平台;其中,所述正极片传送直线导轨与所述负极片传送直线导轨相互平行设置,所述正极片吸板与所述负极片吸板分别设有第一加热部。

4、在本技术方案中,本发明基于各单机工位叠片单元并联设置,可设置至少3台单机工位叠片单元,由并联的各台单机工位叠片单元分别同步叠出小单体电芯,各单工位叠片过程中均需要使用到具备加热功能的压脚保证正极片、负极片和隔膜均能够有效复合在一起,确保叠片后小单体电芯无包覆错位,避免自然状态叠片情况正负极片容量晃动错位的风险,同步叠出的小单体电芯移送至隔膜卷绕工位进行小单体电芯的卷绕,得到最终的叠片电芯。本发明解决了单个工位完成最终电芯的叠片过程中,缺少辅助加热复合极片与隔膜的情况下,因叠片厚度的增加导致叠片电芯倾斜的问题。

5、作为本发明的一种优选方案,还包括可移动的隔膜摆杆,通过所述隔膜摆杆控制隔膜的z型移动。

6、作为本发明的一种优选方案,还包括压脚,所述压脚设有第二加热部。

7、作为本发明的一种优选方案,所述压脚放置于极片与隔膜相连处,所述压脚覆盖部分极片通过第二加热部复合极片与隔膜。

8、作为本发明的一种优选方案,所述压脚的面积为极片宽度的20%~50%;压脚的长度占电芯高度的30%-50%;加热的温度为80-150℃,压脚热压时间为0.5-3秒。

9、作为本发明的一种优选方案,所述定位平台通过ccd视觉系统检测叠片对齐度。

10、本发明还提供了采用上述锂离子电池叠片系统的锂离子电池叠片方法。

11、作为本发明的一种优选方案,所述方法包括以下步骤:

12、1)通过隔膜放卷组件将隔膜吸附在叠片台的底板上;

13、2)正极片与负极片分别放置在正极料盒与负极料盒中,或通过正负极卷料放卷冲切后依次单片通过传送至待叠片位置,通过负极片吸板吸取负极片,传送至叠片台上的定位平台,落在隔膜上,用一侧压脚压住负极片,隔膜摆杆回摆,使得隔膜覆盖在负极片与压脚表面;

14、3)通过正极片吸板吸取正极片,传送至叠片台上的定位平台,落在隔膜上,用另一侧压脚压住正极片,隔膜摆杆回摆,使得隔膜覆盖在正极片与压脚表面;

15、4)重复步骤2)与步骤3)至设计层数,得到小单体电芯;

16、5)将不同的单机工位叠片单元得到小单体电芯根据同极性极耳重叠的要求,按照规律将小单体电芯排布在隔膜上,通过卷绕隔膜将小单体电芯卷绕堆叠在一起得到最终的叠片电芯。

17、作为本发明的一种优选方案,步骤2)中,负极片吸板在吸取负极片的过程中对负极片进行预热,温度为80-150℃,负极片的压脚放置在负极片上后进行加热,温度为80-150℃,热压时间为0.5-3秒。

18、作为本发明的一种优选方案,步骤3)中,正极片吸板在吸取正极片的过程中对正极片进行预热,温度为80-150℃,正极片的压脚放置在正极片上后进行加热,温度为80-150℃,热压时间为0.5-3秒。

19、与现有技术相比,本发明具有以下有益效果:

20、本发明将热压工位集成到叠片过程中,确保叠好的电芯内部极片与隔膜之间有一定的粘接力,从而防止叠片电芯在后续的运输过程中出现极片偏移错位;同时,在电芯越做越大,厚度不断向上突破,本发明通过设定多个工位进行并行叠片,每个工位平摊整个电芯的总厚度,避免了由单一工位叠出一整只电芯而持续叠片厚度增加导致叠片电芯出现倾斜的问题,通过多工位叠片,能够保证整个设备效率不会降低。

技术特征:

1.一种锂离子电池叠片系统,其特征在于,包括并联设置的多个单机工位叠片单元,所述单机工位叠片单元包括叠片台,分别设置于叠片台上方的正极片传送直线导轨以及负极片传送直线导轨,可沿正极片直线导轨移动的正极片吸板,可沿负极片直线导轨移动的负极片吸板,隔膜放卷组件以及定位平台;其中,所述正极片传送直线导轨与所述负极片传送直线导轨相互平行设置,所述正极片吸板与所述负极片吸板分别设有第一加热部。

2.根据权利要求1所述的一种锂离子电池叠片系统,其特征在于,还包括可移动的隔膜摆杆,通过所述隔膜摆杆控制隔膜的z型移动。

3.根据权利要求1所述的一种锂离子电池叠片系统,其特征在于,还包括压脚,所述压脚设有第二加热部。

4.根据权利要求3所述的一种锂离子电池叠片系统,其特征在于,所述压脚放置于极片与隔膜相连处,所述压脚覆盖部分极片通过第二加热部复合极片与隔膜。

5.根据权利要求4所述的一种锂离子电池叠片系统,其特征在于,所述压脚的面积为极片宽度的20%~50%;压脚的长度占电芯高度的30%-50%;加热的温度为80-150℃,压脚热压时间为0.5-3秒。

6.根据权利要求3所述的一种锂离子电池叠片系统,其特征在于,所述定位平台通过ccd视觉系统检测叠片对齐度。

7.一种锂离子电池叠片方法,其特征在于,采用权利要求1-6任一项所述的锂离子电池叠片系统。

8.根据权利要求7所述的一种锂离子电池叠片方法,其特征在于,所述方法包括以下步骤:

9.根据权利要求7所述的一种锂离子电池叠片方法,其特征在于,步骤2)中,负极片吸板在吸取负极片的过程中对负极片进行预热,温度为80-150℃,负极片的压脚放置在负极片上后进行加热,温度为80-150℃,热压时间为0.5-3秒。

10.根据权利要求7所述的一种锂离子电池叠片方法,其特征在于,步骤3)中,正极片吸板在吸取正极片的过程中对正极片进行预热,温度为80-150℃,正极片的压脚放置在正极片上后进行加热,温度为80-150℃,热压时间为0.5-3秒。

技术总结

本发明公开了一种锂离子电池叠片系统与方法,包括并联设置的多个单机工位叠片单元,单机工位叠片单元包括叠片台,分别设置于叠片台上方的正极片传送直线导轨以及负极片传送直线导轨,分别沿正极片与负极片直线导轨移动的正极片与负极片吸板,隔膜放卷组件以及定位平台;正极片传送直线导轨与负极片传送直线导轨平行设置,正极片与负极片吸板具有加热功能。本发明将热压工位集成到叠片过程中,确保叠好的电芯内部极片与隔膜之间有一定的粘接力,防止叠片电芯在后续的运输过程中出现极片偏移错位;通过设定多个工位进行并行叠片,每个工位平摊整个电芯的总厚度,避免了由单一工位叠出一整只电芯而持续叠片厚度增加导致叠片电芯出现倾斜的问题。

技术研发人员:孙晓辉,李景康,吴光渔,郭兆刚,蒋岚

受保护的技术使用者:浙江南都电源动力股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!