一种碳芯Pd基核壳结构催化剂及其制备方法

本发明属于贵金属催化领域,具体涉及一种碳芯pd基核壳结构催化剂及其制备方法。

背景技术:

1、pd是目前已知的碱性环境中最常见和最有效的乙醇氧化催化剂。尽管pd金属价格比pt低,仍然高于大规模商业应用的可接受水平,进而限制了其在燃料电池中的广泛应用和发展。因此,如何进一步降低贵金属pd的成本,同时增强其催化活性和稳定性是目前的研究者们面临的共同挑战。

2、核壳催化剂被认为是燃料电池应用前景的结构之一,由于独特的异质结构,即金属壳调节表面性质,核心负责特定功能催化性质。正如预期的那样,核壳纳米材料在改善电子特性的同时可以增加活性位点的利用,减少贵金属负载,进而可充分利用pd原子进行乙醇氧化。根据文献报道,在ctab和抗坏血酸的帮助下,树状晶au@pt被成功合成,粗糙松散的铂壳结构增加了催化剂的电化学活性表面积,有利于催化剂提高活性。为了进一步降低pd基催化剂的pd负载量,提高其活性,针对多金属纳米核壳催化剂的开发研究一直在进行,包括:三元材料au@pdni核壳结构,pd/ptfe核壳结构,pd@cd-ag核壳结构,pdauni纳米颗粒,pdauag纳米颗粒,以上研究均表明通过多金属纳米粒子间的协同作用以及核壳结构的特殊作用,可极大地提高了催化剂的催化活性。但是实心核壳结构仍然存在一些问题,即低的比表面积和对未使用的内部贵金属的浪费。因此以廉价金属为核心,以贵金属纳米颗粒为外壳的核壳结构将进一步促进低成本燃料电池应用催化剂的发展。另一方面,控制金属颗粒的大小是提高催化剂的活性表面积的关键,而活性表面积是催化剂活性的关键。最方便、有效的控制催化剂大小的方法是引入碳载体材料。由于碳材料的高比表面积,可以通过锚定贵金属颗粒来减小活性纳米粒子的团聚,提高催化剂活性面积,达到提升催化活性的目的。具有高比表面积和介孔结构的介孔碳,可诱导催化剂表面形成更多的活性位点,为电解质浸渍和循环提供足够的空间,减缓原子聚合和迁移的趋势,是一种很有前途的催化剂载体材料。目前还没有文献报道过将介孔碳应用于核壳结构来提高催化剂的比表面积。

技术实现思路

1、本发明的目的在于提供一种比表面积大、贵金属用量少、催化活性高的碳芯pd基核壳结构催化剂及其制备方法。

2、本发明的目的通过以下技术方案来实现:

3、一种碳芯pd基核壳结构催化剂的制备方法,包括以下步骤:

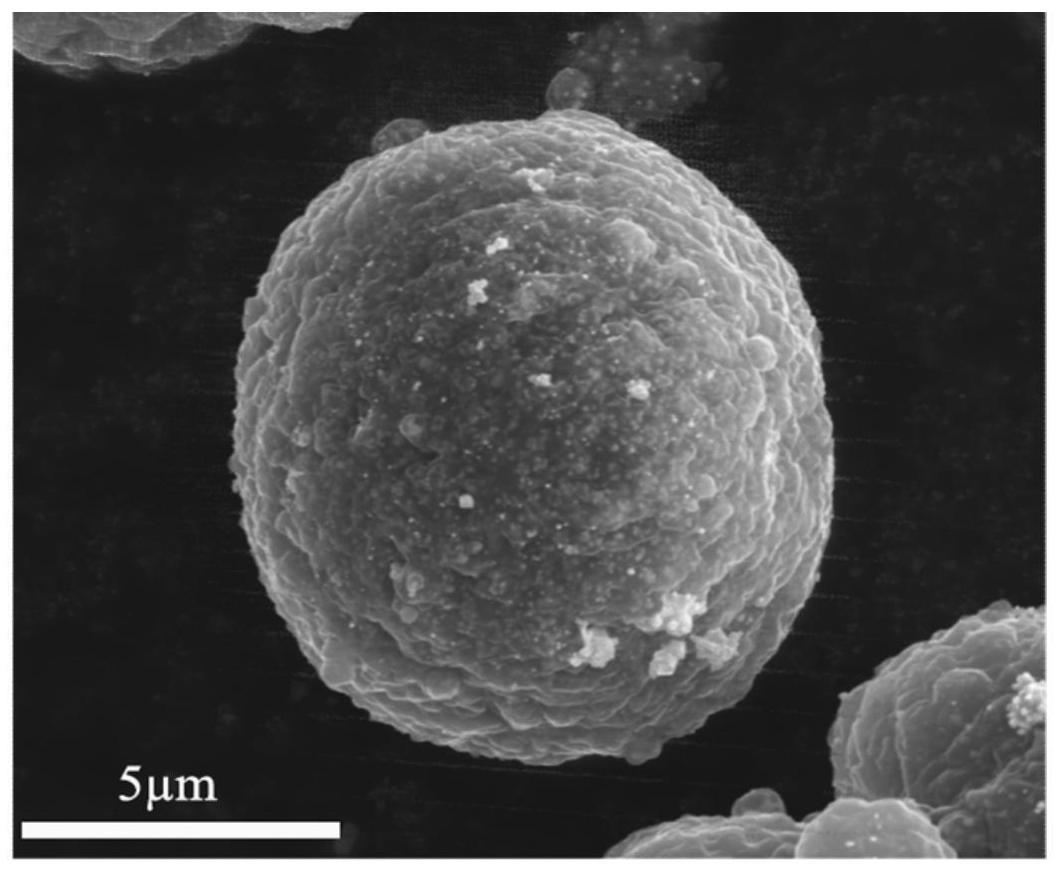

4、s1.敏化mc微球:介孔碳微球浸入盐酸和氯化锡的混合溶液中,敏化10~14h,用水冲洗至冲洗液的ph值为6~7,得敏化的mc微球;

5、s2.制备mc@ag:将0.2~0.5m的agno3水溶液滴加到敏化后的mc微球、浓氨水、0.5~1.5g/l葡萄糖溶液和pvp的悬浮液中,搅拌50~70min使其充分反应后得到mc@ag;

6、s3.制备mc@au:将亚硫酸金钠滴加到mc@ag、0.5~1.5g/l葡萄糖溶液和pvp的混合溶液中,在95~105℃的温度下回流搅拌4~6h,得到mc@au;

7、s4.制备mc@au/pd:取s3制备的mc@au,与摩尔浓度为20~100mm h2pdcl4的水溶液混合,室温搅拌2~6h后制得碳芯pd基核壳结构催化剂mc@au/pd。

8、进一步地,步骤s1中所述介孔碳微球采用以下方法制备:将矿物油和span 80混合,以800~1200rpm的速度搅拌25~35min,然后加入间苯二酚-甲醛-聚乙二醇溶液,800~1200rpm的速度搅拌50~70min,然后减速至150~250rpm,升温至300~350k搅拌12h,用二氯甲烷对合成的纳米凝胶进行清洗并在室温下干燥;在1200~1230k的温度和氩气气氛下碳化3.5~4.5h得到介孔碳,最后球磨1.5~2.5h得到介孔碳微球。

9、进一步地,矿物油和span 80的重量份比为90~110:1,间苯二酚-甲醛-聚乙二醇溶液中间苯二酚、甲醛和聚乙二醇的质量百分比为1:1.5~3:0.005~0.02。

10、进一步地,步骤s1所述混合溶液中盐酸和氯化锡的体积比为4~10:1。

11、进一步地,步骤s2中反应原料的重量份为:agno3水溶液:3~5,mc微球:0.2~0.5,浓氨水:1~3,葡萄糖溶液:50~70,pvp:1~3,超纯水:25~35。

12、进一步地,步骤s3中反应原料的重量份为:亚硫酸金钠:1,mc@ag:0.1~1,葡萄糖溶液:95~98,pvp:1~3。

13、进一步地,步骤s3和步骤s4还包括对产物冲洗和干燥的步骤,具体为:将产物mc@au或mc@au/pd用超纯水冲洗干净后,置于真空干燥箱中50~60℃干燥5~12h。

14、本发明还提供采用上述任意一种方法制备的碳芯pd基核壳结构催化剂。

15、本发明的原理为:将介孔碳微球敏化后在其表面镀ag得到mc@ag,再以亚硫酸金钠水溶液与mc@ag其充分反应得到样品mc@au。最后以au薄层诱导微量pd沉积在微球表面,形成具有碳芯pd基核壳结构的催化剂mc@au/pd。其中的介孔碳微球敏化的目的是增加活性位点,促使在硝酸银溶液中的介孔碳微球表面发生还原反应,析出金属,即在介孔碳微球上镀一层ag,进而实现在介孔碳微球表面镀一层多孔疏松的au层。最后通过电置换法在mc@au表面生长pd单层得到mc@au/pd催化剂,由于pd离子相对au含量很少(加入的pd2+的质量比为0.1-1%),并且pd金属离子相对于au离子的电势较低,pd被au非常迅速地还原,形成核壳结构。

16、本发明具有以下优点:本发明通过简单的化学还原法制备了一种以介孔碳微球为核心,超薄au@pd合金为外壳的特殊核壳结构催化剂mc@au/pd。mc@au/pd由于介孔碳结构的高比表面积和特殊的介孔结构为乙醇电催化提供了较高的电化学活性面积和丰富的传质通道、特殊的核-壳纳米结构使其对乙醇电催化质量活性和稳定性均优于商业的pd/c催化剂。本发明方法制备的碳芯pd基核壳结构催化剂是以具有高比表面积、介孔结构的碳材料为核心,超薄au@pd合金为外壳的特殊核壳结构催化剂,开辟了提升催化剂催化活性的新途径,对乙醇在碱性电解液中的催化氧化性能活性更高。

技术特征:

1.一种碳芯pd基核壳结构催化剂的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种碳芯pd基核壳结构催化剂的制备方法,其特征在于,步骤s1中所述介孔碳微球采用以下方法制备:将矿物油和span 80混合,以800~1200rpm的速度搅拌25~35min,然后加入间苯二酚-甲醛-聚乙二醇溶液,800~1200rpm的速度搅拌50~70min,然后减速至150~250rpm,升温至300~350k搅拌12h,用二氯甲烷对合成的纳米凝胶进行清洗并在室温下干燥;在1200~1230k的温度和氩气气氛下碳化3.5~4.5h得到介孔碳,最后球磨1.5~2.5h得到介孔碳微球。

3.如权利要求2所述的一种碳芯pd基核壳结构催化剂的制备方法,其特征在于,矿物油和span 80的重量份比为90~110:1,间苯二酚-甲醛-聚乙二醇溶液中间苯二酚、甲醛和聚乙二醇的质量百分比为1:1.5~3:0.005~0.02。

4.如权利要求1所述的一种碳芯pd基核壳结构催化剂的制备方法,其特征在于,步骤s1所述混合溶液中盐酸和氯化锡的体积比为4~10:1。

5.如权利要求1所述的一种碳芯pd基核壳结构催化剂的制备方法,其特征在于,步骤s2中反应原料的重量份为:agno3水溶液:3~5,mc微球:0.2~0.5,浓氨水:1~3,葡萄糖溶液:50~70,pvp:1~3,超纯水:25~35。

6.如权利要求1所述的一种碳芯pd基核壳结构催化剂的制备方法,其特征在于,步骤s3中反应原料的重量份为:亚硫酸金钠:1,mc@ag:0.1~1,葡萄糖溶液:95~98,pvp:1~3。

7.如权利要求1所述的一种碳芯pd基核壳结构催化剂的制备方法,其特征在于,步骤s3和步骤s4还包括对产物冲洗和干燥的步骤,具体为:将产物mc@au或mc@au/pd用超纯水冲洗干净后,置于真空干燥箱中50~60℃干燥5~12h。

8.权利要求1-7中任一项所述的方法制备的碳芯pd基核壳结构催化剂。

技术总结

本发明属于贵金属催化领域,具体涉及一种碳芯Pd基核壳结构催化剂及其制备方法。包括敏化MC微球、制备MC@Ag、制备MC@Au和制备MC@Au/Pd。本发明通过简单的化学还原法制备了一种以介孔碳微球为核心,超薄Au@Pd合金为外壳的特殊核壳结构催化剂。MC@Au/Pd由于介孔碳结构的高比表面积和特殊的介孔结构为乙醇电催化提供了较高的电化学活性面积和丰富的传质通道、特殊的核‑壳纳米结构使其对乙醇电催化质量活性和稳定性均优于商业的Pd/C催化剂。本发明制备碳芯Pd基核壳结构催化剂的方法开辟了提升催化剂催化活性的新途径,对乙醇在碱性电解液中的催化氧化性能活性更高。

技术研发人员:陈德平,李萌崛,陈营,胡志华,魏燕红,邵甄胰,林红英

受保护的技术使用者:成都工业学院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!