一种用于IGBT基板的表面粗化方法与流程

本发明属于电路板工艺,特别涉及一种用于igbt基板的表面粗化方法。

背景技术:

1、目前大部分igbt模块均采用dbc和amb陶瓷基板制作,陶瓷基板在生产igbt时需要贴装在散热铜基板上,由于陶瓷基板面积过大会崩裂的特性,所以一块igbt模块上基本要贴装三块陶瓷板,这样生产模块时效率低下且由于贴装焊料有空洞率和多块贴装方向摆正等问题引起报废率增加和人工成本增加,而我司目前使用的一体化材料可以替代dbc和铜底板,可以帮助减少dbc贴装铜板的工序以及减少贴装不良导致的报废,一体化材料是由铜底板+绝缘高导热胶膜+顶层线路层铜箔,三者厚度和导热参数可灵活选配,最后采用高温压合工艺而来;目前我司为实现金属一体化产品替代dbc产品,常规铜箔压合后线路表面光滑,并不能满足常规模块超声波键合工艺,故需要对常规线路铜箔做一个粗化工艺处理。

2、目前行业内的线路板表面肉眼看焊盘都是很光滑的,主要是因为元器件都是采用smt焊接的工艺,而igbt大部分位置是需要采用键合铜线铝线来过大电流,所以按常规的pcb表面处理方式并不能达到键合的粗糙度,粗糙度不足那么键合后结合力会降低,不良品会增高。

3、为使igbt模块表面铜加大粗糙度,pcb行业内仅采用水平线磨板机磨板工艺,常规磨板pcb厚度最大厚度是2.5mm,而igbt常规厚度是基板3.0mm+表面铜厚0.3mm,所以普通的磨刷机需要更换更细的管轮以此来满足磨3.5mm厚度的igbt,另外磨刷后的粗糙度不均匀且成线状,磨刷的磨痕深度和粗糙度不均匀,磨痕后表面有色差、滚轮印等缺陷,成品后不适合超声波键合,键合后结合力低下。现有技术至少存在以下缺陷:

4、1.板太厚现有磨板机需要设备改装,改装后薄板又不适用,设备架动率降低。

5、2.现有磨板磨痕呈线状,晶粒不足,不利于结合力。

6、3.现有磨板粗糙度不均匀,不利于结合力。

7、4.现有磨板凹凸深度不明显,不利于结合力。。

技术实现思路

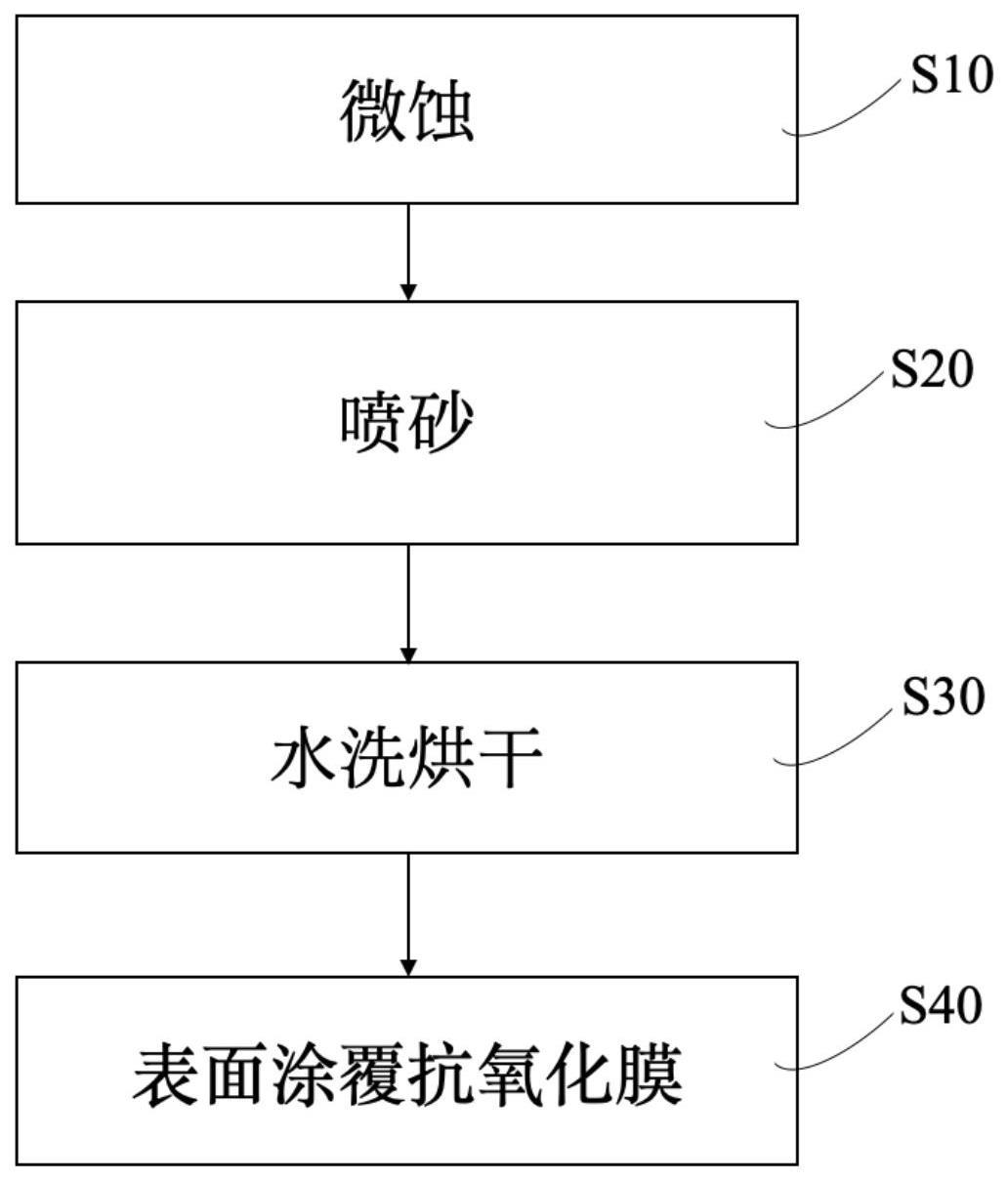

1、有鉴于此,本发明提供了一种改善常规pcb覆铜载板表面粗糙度的方法,具体提出一种用于igbt基板的表面粗化方法,包括以下步骤:

2、s10,微蚀;

3、s20,喷砂;

4、s30,水洗烘干;

5、s40,表面涂覆抗氧化膜。

6、优选地,所述s10中采用硫酸与过硫酸钠混合液对覆铜基板进行微蚀并进行溢流水洗,其中,硫酸的浓度为18.4~36.8g/l,过硫酸钠的浓度为20~40g/l;

7、包括以下步骤:

8、s11,入板后,酸洗;

9、s12,溢流水洗2次后,刷板;

10、s13,溢流水洗3次后,清水洗;

11、s14,干燥,包括依次进行吸干、强风吹干和热风烘干。

12、优选地,所述s11中酸洗压力为2.0±0.5kg/cm2;酸洗槽硫酸添加比例为4%±1%。

13、优选地,所述s12中设定溢流水洗压力为1.5±0.5kg/cm2;s13中设定溢流水洗压力为2.0±0.5kg/cm2;设定清水洗的水流量为6±2l/min;s14中设定热风烘干温度为85±5℃。

14、优选地,所述s20中,采用al2o3质量百分比为15~20%的金刚砂悬浊液作为喷砂液,上下喷淋,喷砂角度为90°,喷砂压力为0.4kg/cm2,喷砂目数120目,喷砂枪口到工件距离200cm,喷砂时间1分钟,喷砂速度2.5m/分钟。

15、优选地,覆铜基板经过所述s20的喷砂处理后,平均厚度减少0.3-0.5μm。

16、优选地,所述s30包括以下步骤:

17、s31,放板后,进行除油酸洗;

18、s32,水洗1次后,刷板;

19、s33,水洗3次后,清洗;

20、s34,干燥,包括依次进行吸干、强风吹干、热风烘干;

21、s35,收板冷却后取出。

22、优选地,所述s34中设定热风烘干温度为85±5℃。

23、优选地,所述s40包括以下步骤:

24、s41,入料后,进行压力水洗1次来除油;

25、s42,再水洗1次后,磨板;

26、s43,再水洗2次后,清洗1次;

27、s44,吸干后,微蚀;

28、s45,再水洗3次,清洗1次;

29、s46,吸干后,强风吹干;

30、s47,osp2次后,水洗4次;

31、s48,吸干、强风吹干和烘干后,出板。

32、优选地,所述s40中传送速度为8±0.3米/分钟;水洗压力为1.5±0.5kg/cm3;清洗流量为4±2l/min;s40出板后的铜箔无氧化参数:防氧化膜厚为0.05-0.1μm。

33、有益效果:本发明通过微蚀、喷砂、水洗烘干以及涂覆抗氧化膜工序实现覆铜载板拥有均匀的粗糙度,并减少晶界;先通过微蚀去除覆铜载板表面的杂质,然后利用喷砂工艺,将金刚砂悬浊液高速喷射到铜基体表面,完全去除表面的色差和绝大多数的皱皮缺陷以及异物,改变铜基体表面形貌;再通过不同水洗方式组合,将载体表面的杂质彻底清洗干净;最后成品涂覆抗氧化膜保护铜面在空气下不氧化,使铜基体表面呈现晶粒结构,实现产品晶粒和粗糙度适合键合工艺,键合后的结合力能与正常的dbc陶瓷基板工艺一样。

技术特征:

1.一种用于igbt基板的表面粗化方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的用于igbt基板的表面粗化方法,其特征在于,所述s10中采用硫酸与过硫酸钠混合液对覆铜基板进行微蚀并进行溢流水洗,其中,硫酸的浓度为18.4~36.8g/l,过硫酸钠的浓度为20~40g/l;

3.根据权利要求2所述的用于igbt基板的表面粗化方法,其特征在于,所述s11中酸洗压力为2.0±0.5kg/cm2;酸洗槽硫酸添加比例为4%±1%。

4.根据权利要求2所述的用于igbt基板的表面粗化方法,其特征在于,所述s12中设定溢流水洗压力为1.5±0.5kg/cm2;s13中设定溢流水洗压力为2.0±0.5kg/cm2;设定清水洗的水流量为6±2l/min;s14中设定热风烘干温度为85±5℃。

5.根据权利要求1所述的用于igbt基板的表面粗化方法,其特征在于,所述s20中,采用al2o3质量百分比为15~20%的金刚砂悬浊液作为喷砂液,上下喷淋,喷砂角度为90°,喷砂压力为0.4kg/cm2,喷砂目数120目,喷砂枪口到工件距离200cm,喷砂时间1分钟,喷砂速度2.5m/分钟。

6.根据权利要求5所述的用于igbt基板的表面粗化方法,其特征在于,覆铜基板经过所述s20的喷砂处理后,平均厚度减少0.3-0.5μm。

7.根据权利要求1所述的用于igbt基板的表面粗化方法,其特征在于,所述s30包括以下步骤:

8.根据权利要求7所述的用于igbt基板的表面粗化方法,其特征在于,所述s34中设定热风烘干温度为85±5℃。

9.根据权利要求1所述的用于igbt基板的表面粗化方法,其特征在于,所述s40包括以下步骤:

10.根据权利要求9所述的用于igbt基板的表面粗化方法,其特征在于,所述s40中传送速度为8±0.3米/分钟;水洗压力为1.5±0.5kg/cm3;清洗流量为4±2l/min;s40出板后的铜箔无氧化参数:防氧化膜厚为0.05-0.1μm。

技术总结

本发明公开了一种用于IGBT基板的表面粗化方法,包括S10,微蚀;S20,喷砂;S30,水洗烘干;S40,表面涂覆抗氧化膜。其中喷砂具体为采用Al<subgt;2</subgt;O<subgt;3</subgt;质量百分比为15~20%的金刚砂悬浊液作为喷砂液,上下喷淋,喷砂角度为90°,喷砂压力为0.4kg/cm<supgt;2</supgt;,喷砂目数120目,喷砂枪口到工件距离200cm,喷砂时间1分钟,喷砂速度2.5m/分钟。本发明使铜基体表面呈现晶粒结构,实现产品晶粒和粗糙度适合键合工艺,键合后的结合力能与正常的DBC陶瓷基板工艺一样。

技术研发人员:张于均,张强

受保护的技术使用者:浙江德加电子科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!