一种氟掺杂氧化铟薄膜、薄膜晶体管及其制备方法

本发明涉及薄膜晶体管,尤其涉及一种氟掺杂氧化铟薄膜、薄膜晶体管及其制备方法。

背景技术:

1、氧化物半导体是一种低热预算的薄膜晶体管沟道材料,将氧化物半导体作为沟道材料的晶体管器件具有极低的关态漏电流、陡峭的亚阈值摆幅和良好的场效应迁移率,在新型显示、柔性电子器件、低功耗存算一体电路和单片三维集成中具有较大的应用潜力。在常见的氧化物半导体中,氧化铟因其较高的场效应迁移率受到广泛关注,然而极高的本征载流子浓度导致其难以被栅极电场控制,极大限制了氧化铟在薄膜晶体管中的应用。同时,由于氧化铟具有较高的缺陷态密度,且较低的键能导致其在偏压应力下极易产生额外的缺陷态,偏压稳定性较差,进一步限制了其在薄膜晶体管中的应用。传统的金属阳离子掺杂,如镓、钨和铝,它们与氧具有更高的结合键能,可以作为氧空位抑制剂,有效降低氧化铟薄膜的本征载流子浓度,然而金属阳离子掺杂通常会导致氧化铟晶体结构的改变,扰乱其原有的电子传输通道,从而导致迁移率的劣化。氢掺杂近年来被提出可以用于抑制氧化铟的本征缺陷浓度,同时不会降低其迁移率,然而氢的高迁移性导致其在偏压应力下的稳定性较差。因此,迁移率和稳定性的权衡仍然是氧化铟在薄膜晶体管应用时所面临的一项重大挑战。

2、因此,现有技术还有待于改进和发展。

技术实现思路

1、鉴于上述现有技术的不足,本发明的目的在于提供一种氟掺杂氧化铟薄膜、薄膜晶体管及其制备方法,旨在解决现有氧化铟具有较高的缺陷态密度,限制了其在薄膜晶体管中的应用的问题。

2、本发明的技术方案如下:

3、本发明的第一方面,提供一种氟掺杂氧化铟薄膜的制备方法,其中,包括步骤:

4、在通过原子层沉积法制备氧化铟薄膜的过程中进行含氟等离子体处理,得到所述氟掺杂氧化铟薄膜;或,在通过原子层沉积法制备得到氧化铟薄膜后,进行含氟等离子体处理,得到所述氟掺杂氧化铟薄膜。

5、可选地,所述在通过原子层沉积法制备氧化铟薄膜的过程中进行含氟等离子体处理,得到所述氟掺杂氧化铟薄膜的步骤具体包括:

6、步骤s11、在原子层沉积系统中,进行n次原子层沉积循环,得到氧化铟薄膜;

7、步骤s12、对所述氧化铟薄膜进行第一含氟等离子体处理,然后进行吹扫;

8、步骤s13、重复步骤s11至s12若干次,得到所述氟掺杂氧化铟薄膜;

9、其中,n大于等于1,每次原子层沉积循环包括依次进行通入铟源、吹扫、通入氧源、吹扫的步骤。

10、可选地,所述第一含氟等离子处理的工艺条件为:

11、原子层沉积系统腔体气压为0.05-1torr,处理温度为100-200℃,含氟等离子体流量为10-400sccm,含氟等离子体功率为10-100w,含氟等离子体处理时间为5-30s。

12、可选地,所述在通过原子层沉积法制备得到氧化铟薄膜后,进行含氟等离子体处理,得到所述氟掺杂氧化铟薄膜的步骤具体包括:

13、步骤s21、在原子层沉积系统中,进行m次原子层沉积循环,得到氧化铟薄膜;

14、步骤s22、对所述氧化铟薄膜进行第二含氟等离子体处理,然后进行吹扫,得到所述氟掺杂氧化铟薄膜;

15、其中m大于等于1,每次原子层沉积循环包括依次进行通入铟源、吹扫、通入氧源、吹扫的步骤。

16、可选地,所述第二含氟等离子处理的工艺条件为:

17、原子层沉积系统腔体气压为0.1-1torr,处理温度为100-200℃,含氟等离子体流量为10-400sccm,含氟等离子体功率为10-100w,含氟等离子体处理时间为10-1500s。

18、可选地,所述铟源包括环戊二烯铟、三甲基铟、三乙基铟、三氯化铟、(n,n’-二异丙基乙脒基)铟(iii)、(n,n’-二叔丁基乙脒基)铟(iii)、二乙基(n,n-双(三甲基硅基)胺)铟中的至少一种;

19、和/或,所述氧源包括氧等离子体、笑气等离子体、水、氧气、过氧化氢中的至少一种;

20、和/或,所述含氟等离子包括四氟化碳等离子体、六氟化硫等离子体、三氟化氮等离子体中的至少一种;

21、和/或,所述吹扫采用的气体为惰性气体。

22、可选地,每次原子层沉积循环的工艺参数为:

23、原子层沉积系统腔体气压为0.3-3torr,沉积温度为100-200℃,铟源的暴露量为0.01-10torr·s;氧等离子体流量为10-400sccm,氧等离子体功率为50-300w,氧等离子体暴露时间为5-30s。

24、本发明的第二方面,提供一种氟掺杂氧化铟薄膜,其中,采用本发明如上所述的制备方法制备得到,所述氟掺杂氧化铟薄膜的厚度小于10nm。

25、本发明的第三方面,提供一种薄膜晶体管,包括沟道层,其中,所述沟道层包括本发明如上所述的氟掺杂氧化铟薄膜。

26、本发明的第四方面,提供一种薄膜晶体管的制备方法,其中,包括步骤:

27、提供待制备沟道层的薄膜晶体管;

28、在所述待制备沟道层的薄膜晶体管中制备氟掺杂氧化铟薄膜,形成沟道层;

29、所述氟掺杂氧化铟薄膜的制备方法采用本发明如上所述的制备方法。

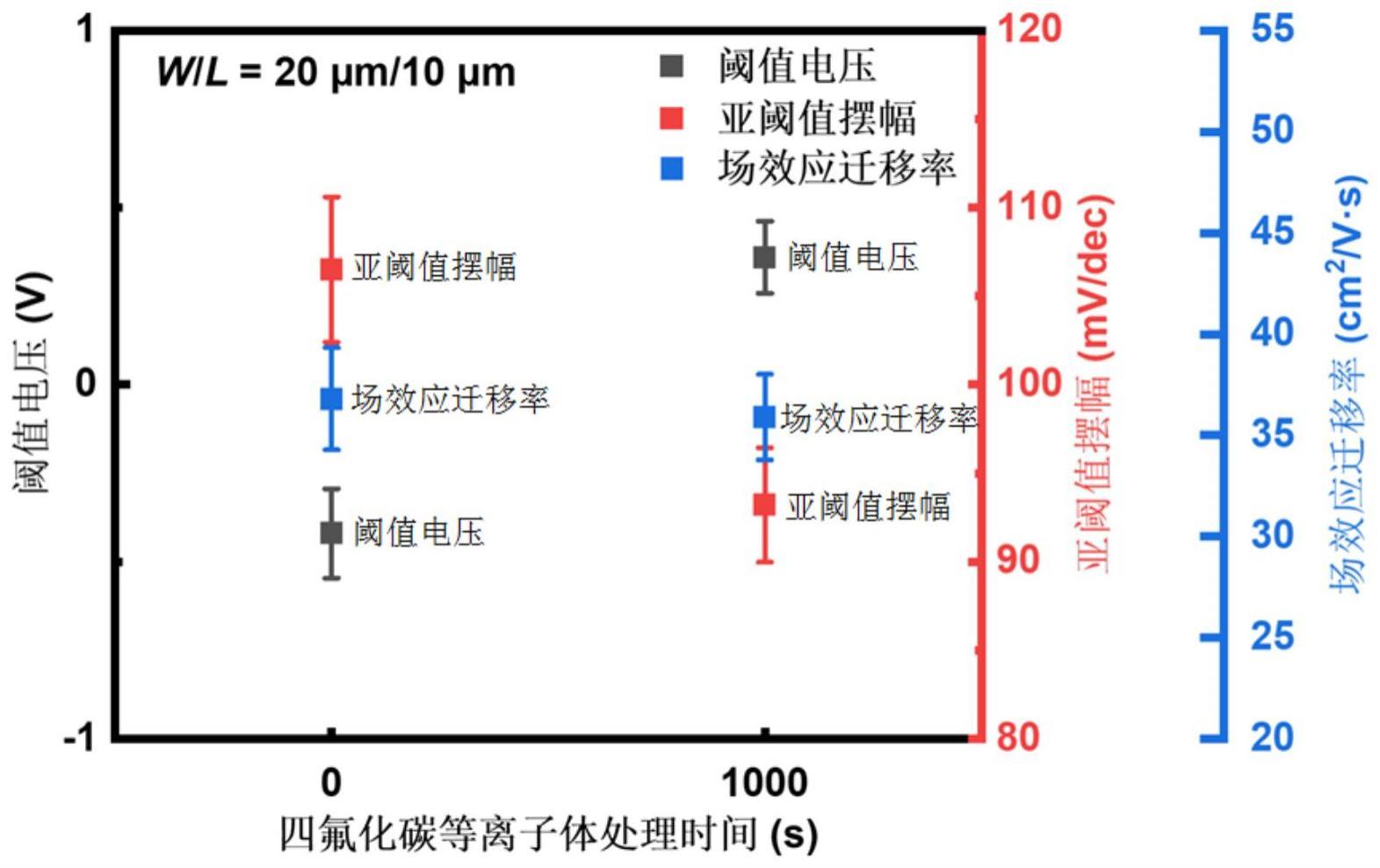

30、有益效果:本发明中采用原子层沉积结合含氟等离子体处理,制备得到超薄均匀致密的氟掺杂氧化铟薄膜。氟掺杂可稳定氧化铟的晶体结构并有效抑制氧化铟的施主缺陷态密度;同时,氟掺杂不会对氧化铟导带底附近能态产生贡献,因此氟掺杂在抑制施主缺陷态的同时维持了氧化铟的高迁移率特性。采用本发明提供的制备方法制备得到的氟掺杂氧化铟薄膜非常适用于作为薄膜晶体管的沟道层,将本发明制备得到的氟掺杂氧化铟薄膜作为薄膜晶体管的沟道层时,可使薄膜晶体管具有较高的场效应迁移率、阈值电压和电学稳定性,可使薄膜晶体管在未来的新型显示、柔性电子器件、低功耗存算一体电路和单片三维集成中具有广阔的应用前景和潜力。

技术特征:

1.一种氟掺杂氧化铟薄膜的制备方法,其特征在于,包括步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述在通过原子层沉积法制备氧化铟薄膜的过程中进行含氟等离子体处理,得到所述氟掺杂氧化铟薄膜的步骤具体包括:

3.根据权利要求2所述的制备方法,其特征在于,所述第一含氟等离子处理的工艺条件为:

4.根据权利要求1所述的制备方法,其特征在于,所述在通过原子层沉积法制备得到氧化铟薄膜后,进行含氟等离子体处理,得到所述氟掺杂氧化铟薄膜的步骤具体包括:

5.根据权利要求4所述的制备方法,其特征在于,所述第二含氟等离子处理的工艺条件为:

6.根据权利要求2-5任一项所述的制备方法,其特征在于,所述铟源包括环戊二烯铟、三甲基铟、三乙基铟、三氯化铟、(n,n’-二异丙基乙脒基)铟(iii)、(n,n’-二叔丁基乙脒基)铟(iii)、二乙基(n,n-双(三甲基硅基)胺)铟中的至少一种;

7.根据权利要求2-5任一项所述的制备方法,其特征在于,每次原子层沉积循环的工艺参数为:

8.一种氟掺杂氧化铟薄膜,其特征在于,采用权利要求1-7任一项所述的制备方法制备得到。

9.一种薄膜晶体管,包括沟道层,其特征在于,所述沟道层包括权利要求8所述的氟掺杂氧化铟薄膜,所述氟掺杂氧化铟薄膜的厚度小于10nm。

10.一种薄膜晶体管的制备方法,其特征在于,包括步骤:

技术总结

本发明公开一种氟掺杂氧化铟薄膜、薄膜晶体管及其制备方法,所述氟掺杂氧化铟薄膜的制备方法包括步骤:在通过原子层沉积法制备氧化铟薄膜的过程中进行含氟等离子体处理,或在通过原子层沉积法制备得到氧化铟薄膜后进行含氟等离子体处理,得到氟掺杂氧化铟薄膜。本发明中采用原子层沉积结合含氟等离子体处理,制备得到超薄均匀致密的氟掺杂氧化铟薄膜。氟掺杂可稳定氧化铟的晶体结构并有效抑制氧化铟的施主缺陷态密度;同时,氟掺杂不会对氧化铟导带底附近能态产生贡献,因此氟掺杂在抑制施主缺陷态的同时维持了氧化铟的高迁移率特性。薄膜晶体管采用本发明的氟掺杂氧化铟薄膜作为沟道层时,具有较高的场效应迁移率、阈值电压和电学稳定性。

技术研发人员:王新炜,李锦雄,陆磊,张盛东

受保护的技术使用者:北京大学深圳研究生院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!