全固态电池的制作方法、系统和全固态电池与流程

本发明涉及固态电池制备,具体而言,涉及一种全固态电池的制作方法、系统和全固态电池。

背景技术:

1、固态电池目前因受到电解质离子电导率、界面物理接触差以及界面反应产生不利离子传输的界面层等问题还无法进行大规模的应用。

2、经发明人调研发现,目前固态电池的常规做法为将正极和电解质浆料通过一起挤出方式,分别叠加在正极集流体材料上,之后再将金属锂压制成浆料后涂布在电解质材料的表面,形成集流体-正极材料-固态电解质-锂负极的混合多层电芯,最后通过层压,把多层电芯压实。或是采用将固态电解制涂覆在正极片表面再与负极片对贴,最后采用平压进行压实;以上的制备皆处于实验阶段,不适用于大规模生产,并且制作效率低下。此外,由于固态电解质并未单独成膜,为了保证overhang,固态电解质层的长度和宽度方向上大于负极片,且负极片大于正极片,但在电芯入壳抽真空后,其多余悬空的电解质容易撕裂,并且拉扯周边的固态电解质,导致撕裂范围扩大到正负极片的接触面区,容易导致短路。

技术实现思路

1、本发明的目的包括,例如,提供了一种全固态电池的制作方法、系统和全固态电池,其能够将固态电池的三种组成材料辊压热复合,满足固态电解质复合时的温度压力要求,提升了制作效率,同时正极片单体和负极片单体尺寸相同,避免了电解质的悬空,减少固态电解质撕裂风险。

2、本发明的实施例可以这样实现:

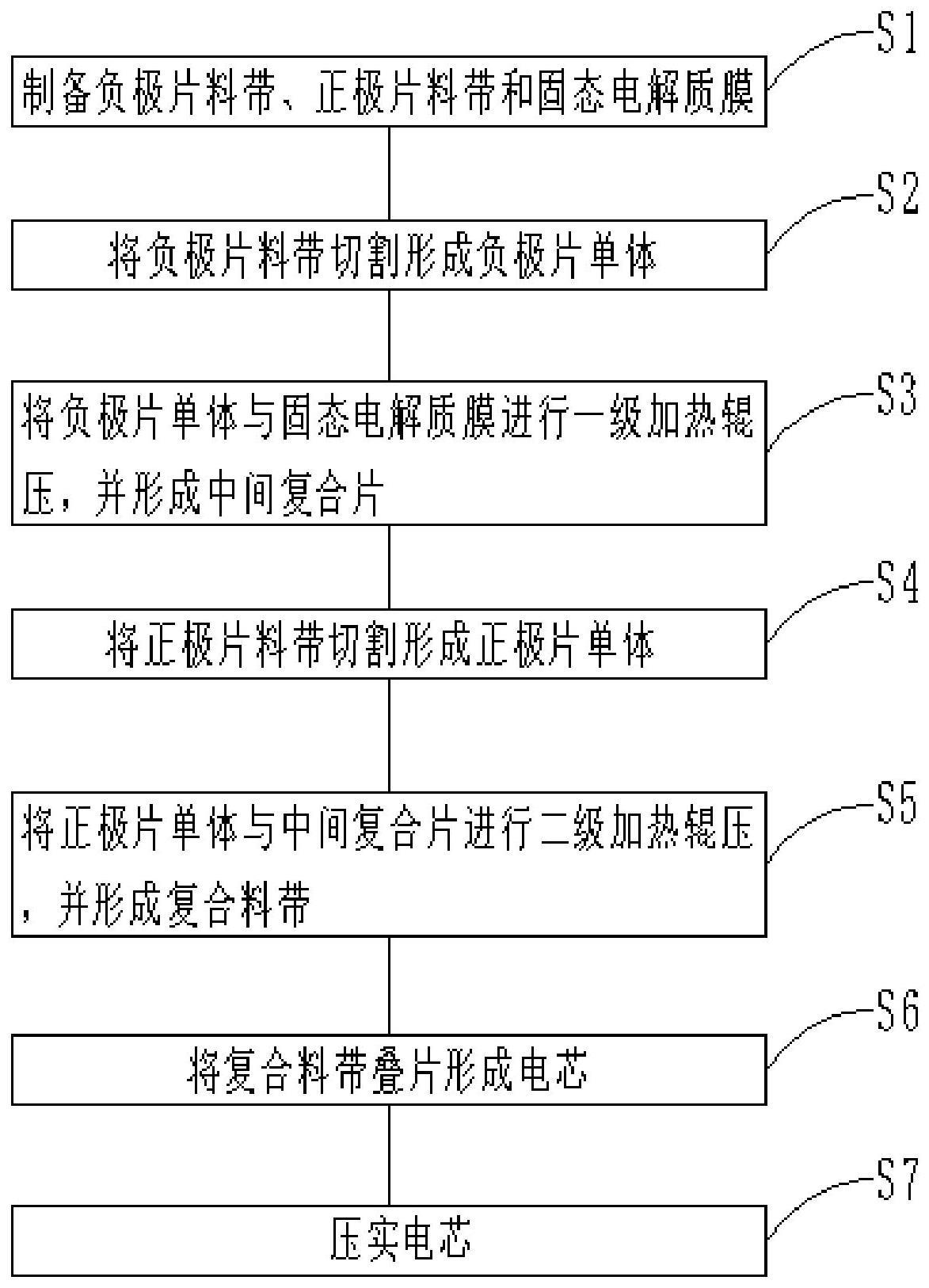

3、第一方面,本发明提供一种全固态电池的制作方法,包括:

4、制备负极片料带、正极片料带和电解质膜;

5、将负极片料带切割形成负极片单体;

6、将所述负极片单体与固态电解质膜进行一级加热辊压,并形成中间复合片;

7、将正极片料带切割形成正极片单体;

8、将所述正极片单体与所述中间复合片进行二级加热辊压,并形成复合料带;

9、将所述复合料带叠片形成电芯;

10、压实所述电芯;

11、其中,所述负极片单体的尺寸与所述正极片单体的尺寸一致。

12、在可选的实施方式中,制备负极片料带的步骤,包括:

13、在负极集流体的两侧涂覆负极活性层,以形成所述负极片料带;

14、将所述负极片料带放置在负极片输送机构上。

15、在可选的实施方式中,制备正极片料带的步骤,包括:

16、在正极集流体的两侧间隔涂覆正极活性层;

17、在所述正极活性层的周围设置结构框架,且所述结构框架与所述正极活性层相平齐,以形成所述正极片料带;

18、将所述正极片料带放置在所述正极片输送机构上;

19、其中,所述正极片料带用于沿所述结构框架的中心线切割形成正极片单体。

20、在可选的实施方式中,制备电解质膜的步骤,包括:

21、在基膜的两侧间隔涂覆电解质层,以形成所述电解质膜;

22、其中,所述电解质层的尺寸与所述负极片单体的尺寸一致。

23、在可选的实施方式中,将所述复合料带叠片形成电芯的步骤,包括:

24、将所述复合料带中留白区的所述电解质膜压合为一体;

25、将所述复合料带摆叠形成电芯。

26、在可选的实施方式中,将所述复合料带叠片形成电芯的步骤,包括:

27、沿所述复合料带中留白区裁切所述复合料带,以形成单体复合片;

28、将多个所述单体复合片依次堆叠形成电芯。

29、第二方面,本发明提供一种全固态电池的制作系统,适用于如前述实施方式所述的全固态电池的制作方法,所述全固态电池的制作系统包括:

30、负极片输送机构,所述负极片输送机构用于输送负极片料带,并将所述负极片料带切割形成负极片单体;

31、电解质输送机构,所述电解质输送机构用于输送电解质膜;

32、一级热辊压机构,设置在所述负极片输送机构和所述电解质输送机构的出料侧,用于将所述负极片单体与固态电解质膜进行一级加热辊压,并形成中间复合片;

33、正极片输送机构,所述正极片输送机构用于输送正极片料带,并将所述正极片料带切割形成正极片单体;

34、二级热辊压机构,设置在所述一级热辊压机构和所述正极片输送机构的出料侧,用于将所述正极片单体与所述中间复合片进行二级加热辊压,并形成复合料带;

35、叠片机构,设置在所述二级热辊压机构的出料侧,用于将所述复合料带叠片形成电芯;

36、热平压机构,设置在所述叠片机构的出料侧,用于压实所述电芯;

37、其中,所述负极片单体的尺寸与所述正极片单体的尺寸一致,且所述负极片单体的尺寸与所述固态电解质膜上的固态电解质层的尺寸一致。

38、在可选的实施方式中,所述一级热辊压机构和所述二级热辊压机构之间还设置有复合加热箱,所述复合加热箱用于加热所述中间复合片。

39、在可选的实施方式中,所述叠片机构包括叠台、辊封组件、基膜切断组件和叠片驱动组件,所述辊封组件设置在所述二级热辊压机构的出料侧,用于将所述复合料带中留白区的所述电解质膜压合为一体,所述基膜切断组件设置在所述辊封组件的出料侧并位于所述叠台上方,用于在叠片完成后切断所述复合料带上的所述电解质膜,所述叠片驱动组件设置在所述基膜切断组件的出料侧,并位于所述叠台上方,用于驱动所述复合料带朝向所述叠台摆叠下落,所述叠台用于容纳摆叠下落的所述复合料带。

40、在可选的实施方式中,所述叠片机构包括叠片裁切组件、机械手和转运移栽组件,所述叠片裁切组件设置在所述二级热辊压机构的出料侧,用于沿所述复合料带中留白区裁切所述复合料带,以形成单体复合片,所述机械手设置在所述叠片裁切组件的出料侧,用于将单体复合片依次堆叠形成电芯,所述转运移栽组件设置在所述机械手的出料侧,用于将所述电芯转运至所述热平压机构。

41、第三方面,本发明实施例提供了一种全固态电池,其采用前述的全固态电池的制备方法制备而成。

42、本发明实施例的有益效果包括,例如:

43、本发明实施例提供的全固态电池的制作方法、系统和全固态电池,首先提前制备负极片料带、正极片料带和电解质膜,然后将负极片料带切割形成负极片单体,将负极片单体与固态电解质膜进一一级加热辊压,形成中间复合片,然后将正极片料带切割形成正极片单体,将正极片单体与中间复合片进行二级加热辊压,并形成复合料带,然后将复合料带叠片形成电芯后进行压实,完成固态电池的制备。相较于现有技术,本发明通过单独制备负极片料带、正极片料带和固态电解质膜,并通过一级加热辊压和二级加热辊压将负极片料带、正极片料带和固态电解质膜热压在一起形成复合料带,然后叠片后压实,避免了制片过程中进行电解质涂覆,满足固态电解质复合时的温度压力要求,大幅提升了制作效率,同时正极片单体和负极片单体尺寸相同,避免了固态电解质膜的悬空,减少固态电解质撕裂风险。

技术特征:

1.一种全固态电池的制作方法,其特征在于,包括:

2.根据权利要求1所述的全固态电池的制作方法,其特征在于,制备负极片料带的步骤,包括:

3.根据权利要求1所述的全固态电池的制作方法,其特征在于,制备正极片料带的步骤,包括:

4.根据权利要求1所述的全固态电池的制作方法,其特征在于,制备固态电解质膜的步骤,包括:

5.根据权利要求1所述的全固态电池的制作方法,其特征在于,将所述复合料带叠片形成电芯的步骤,包括:

6.根据权利要求1所述的全固态电池的制作方法,其特征在于,将所述复合料带叠片形成电芯的步骤,包括:

7.一种全固态电池的制作系统,适用于如权利要求1所述的全固态电池的制作方法,其特征在于,所述全固态电池的制作系统包括:

8.根据权利要求7所述的全固态电池的制作系统,其特征在于,所述叠片机构包括叠台、辊封组件、基膜切断组件和叠片驱动组件,所述辊封组件设置在所述二级热辊压机构的出料侧,用于将所述复合料带中留白区的所述电解质膜压合为一体,所述基膜切断组件设置在所述辊封组件的出料侧并位于所述叠台上方,用于在叠片完成后切断所述复合料带上的所述电解质膜,所述叠片驱动组件设置在所述基膜切断组件的出料侧,并位于所述叠台上方,用于驱动所述复合料带朝向所述叠台摆叠下落,所述叠台用于容纳摆叠下落的所述复合料带。

9.根据权利要求7所述的全固态电池的制作系统,其特征在于,所述叠片机构包括叠片裁切组件、机械手和转运移栽组件,所述叠片裁切组件设置在所述二级热辊压机构的出料侧,用于沿所述复合料带中留白区裁切所述复合料带,以形成单体复合片,所述机械手设置在所述叠片裁切组件的出料侧,用于将单体复合片依次堆叠形成电芯,所述转运移栽组件设置在所述机械手的出料侧,用于将所述电芯转运至所述热平压机构。

10.一种全固态电池,其特征在于,采用如权利要求1-6任一项所述的全固态电池的制作方法制备而成。

技术总结

本发明提供了一种全固态电池的制作方法、系统和全固态电池,涉及固态电池制备技术领域,该方法首先提前制备负极片料带、正极片料带和电解质膜,然后将负极片料带切割形成负极片单体,将负极片单体与固态电解质膜进行一级加热辊压,形成中间复合片,然后将正极片料带切割形成正极片单体,将正极片单体与中间复合片进行二级加热辊压,并形成复合料带,然后将复合料带叠片形成电芯后进行压实,完成固态电池的制备。相较于现有技术,本发明避免了制片过程中进行电解质涂覆,满足固态电解质复合时的温度压力要求,大幅提升了制作效率,同时正极片单体和负极片单体尺寸相同,避免了固态电解质膜的悬空,减少固态电解质撕裂风险。

技术研发人员:阳如坤,吴学科,贺雁,张弢,程卫

受保护的技术使用者:深圳吉阳智能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!