一种管状导线的制造方法与流程

本发明涉及线缆,更具体地,涉及一种管状导线的制造方法。

背景技术:

1、电动汽车需要使用越来越大的充电电流,大电流会产生温升,温升会导致电动汽车的充电插座端发热量大,存在安全隐患。通常的降低温升的方法是:增大电缆的铜导体的截面积。然而,这种方法让线缆过于笨重,且柔韧性较差。

2、目前,一种大电流充电电缆包括多根主线导体和包覆各主线导体的主线绝缘层,在主线导体的内部设置有冷却管,冷却管内传输用于冷却主线导体的制冷流体。

3、然而,如何生产上述大电流液冷线缆(管状导线)成为业界急需解决的一个问题。

技术实现思路

1、本发明的一个目的是提供一种管状导线的制造方法的新技术方案。

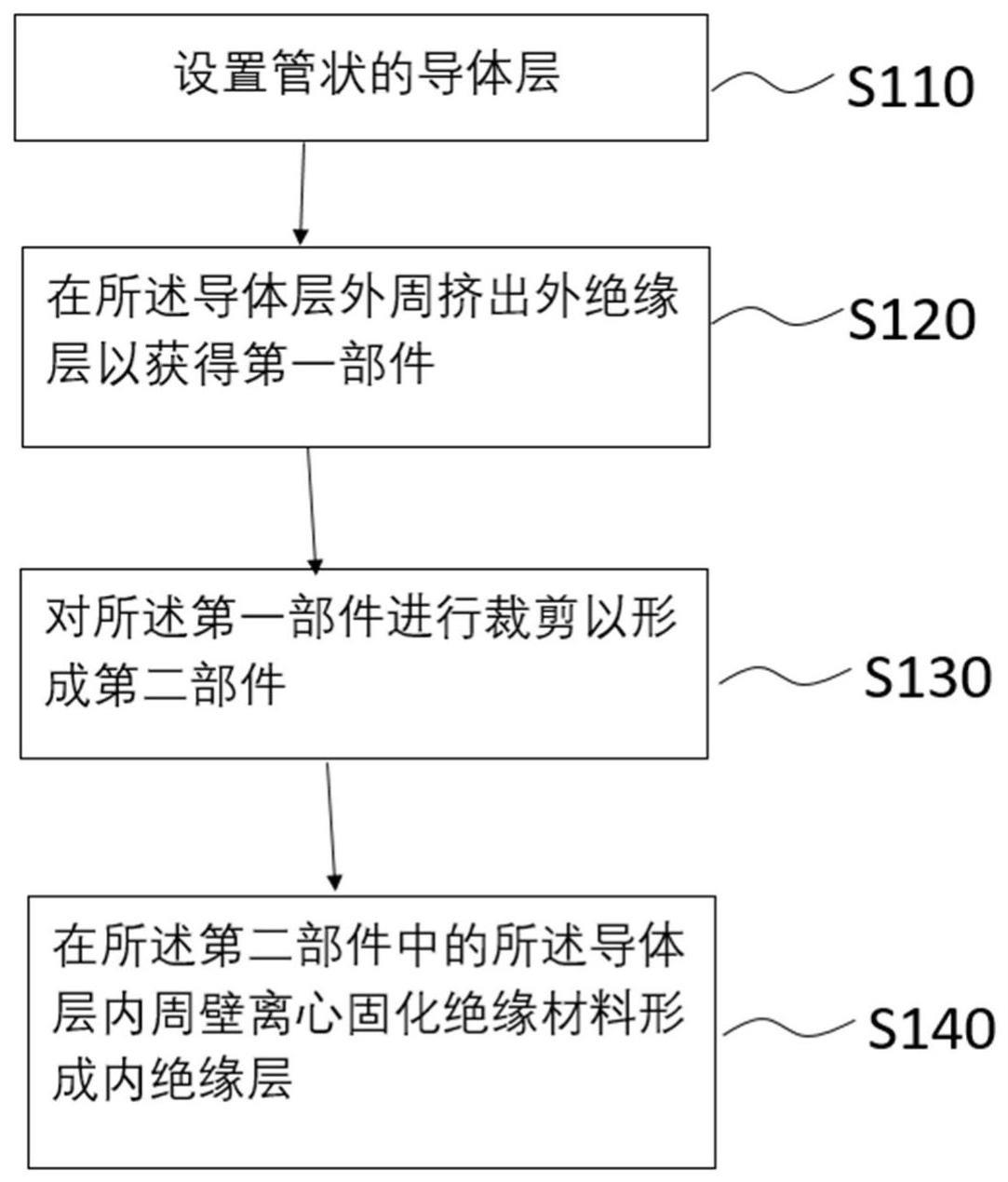

2、根据本发明的第一方面,提供了一种管状导线的制造方法,包括以下步骤:

3、s110:设置管状的导体层,所述导体层构造成由若干根导体丝编织形成的至少一层导体编织层;

4、s120:在所述导体层外周挤出外绝缘层以获得第一部件,且在所述外绝缘层的材料熔融状态下接触所述导体编织层的外周,以使所述导体编织层嵌入连接所述外绝缘层的内周;

5、s130:对所述第一部件进行裁剪以形成第二部件;

6、s140:在所述第二部件中的所述导体层内周壁离心固化绝缘材料形成内绝缘层,且在所述内绝缘层的材料熔融状态下接触所述导体编织层的内周,以使所述导体编织层嵌入连接所述内绝缘层的外周。

7、可选地,在步骤s110中,将预定数量的并丝轴装配至编织机上,所述并丝轴缠绕由至少一根导体丝构造形成的股线,所述股线经由所述编织机构造成管状的所述导体编织层。

8、可选地,在步骤s110中,所述编织机包括彼此反向转动的上盘和下盘,所述上盘和所述下盘的中心位置均设置有供所述导体层穿过的通孔,所述上盘的外周缘间隔设置第一接线部,所述下盘的外周缘间隔设置第二接线部,与所述第一接线部对应连接的所述并丝轴为第一并丝轴;与所述第二接线部对应连接的所述并丝轴为第二并丝轴。

9、可选地,多个第一并丝轴在多个所述第一接线部上间隔设置或连续设置;多个第二并丝轴在多个所述第二接线部上间隔设置或连续设置。

10、可选地,所述上盘按照预设旋转速度转动以形成具有第一预定节距的第一编织带;所述下盘按照预设旋转速度转动以形成具有第二预定节距的第二编织带。

11、可选地,在步骤s120中,所述外绝缘层的材料熔融塑化后经由挤出机的螺杆机头挤出,再经由成型模具成型在所述导体编织层的外周,以形成所述外绝缘层。

12、可选地,所述成型模具包括:

13、外壳,所述外壳具有两端开口的第一腔体,所述外壳具有外壳安装端和外壳出口端;

14、嵌体,所述嵌体具有两端开口的第二腔体,所述嵌体具有嵌体安装端和嵌体出口端;

15、所述外壳安装端和所述嵌体安装端均装配至所述螺杆机头;

16、所述外壳套设所述嵌体以在二者之间形成环形腔,所述环形腔中容置经熔融处理的所述外绝缘层的材料,且所述环形腔位于所述嵌体出口端一侧具有环形出口用于挤出所述外绝缘层。

17、可选地,在步骤s120后,还包括步骤s121,所述成型模具装配至所述螺杆机头,所述螺杆机头连接真空设备,所述真空设备使所述第二腔体处于负压状态以对所述嵌体出口端形成的管状的所述外绝缘层产生内向吸力。

18、可选地,在步骤s121后,还包括步骤s122,所述外绝缘层通过水冷喷淋或浸水保持所述外绝缘层形状。

19、可选地,在步骤s122中,紧邻所述外壳出口端设置水槽以对所述外绝缘层进行水冷定型,所述水槽中设置浸没所述外绝缘层外周的冷水;或者;所述水槽中设置环绕所述外绝缘层外周且沿所述外绝缘层行进方向呈预定距离设置的喷淋。

20、可选地,在步骤s140中,将所述第二部件设置于离心机,所述内绝缘层的材料熔融后经由喷淋管的多个喷淋口喷淋至所述导体层内,所述喷淋管沿所述导体层的轴向方向延伸穿过所述导体层包围形成的内腔,多个所述喷淋口构造成均匀设置于所述喷淋管的管壁上的通孔,多个所述喷淋口位于所述内腔中,所述内绝缘层的材料经所述离心机离心固化于所述导体层内周壁。

21、可选地,所述内绝缘层和/或所述外绝缘层的材质为导热性绝缘材料。

22、根据本公开的一种管状导线的制造方法,具有如下有益效果:

23、根据本公开的管状导线的制造方法,可以将导体层嵌入内绝缘层和外绝缘层之间,以使导体层与内绝缘层和外绝缘层形成一整体结构,增强管状导线的强度,延长管状导线的使用寿命。

24、通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

技术特征:

1.一种管状导线的制造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的管状导线的制造方法,其特征在于,在步骤s110中,将预定数量的并丝轴装配至编织机上,所述并丝轴缠绕由至少一根导体丝构造形成的股线,所述股线经由所述编织机构造成管状的所述导体编织层。

3.根据权利要求2所述的管状导线的制造方法,其特征在于,在步骤s110中,所述编织机包括彼此反向转动的上盘和下盘,所述上盘和所述下盘的中心位置均设置有供所述导体层穿过的通孔,所述上盘的外周缘间隔设置第一接线部,所述下盘的外周缘间隔设置第二接线部,与所述第一接线部对应连接的所述并丝轴为第一并丝轴;与所述第二接线部对应连接的所述并丝轴为第二并丝轴。

4.根据权利要求3所述的管状导线的制造方法,其特征在于,多个第一并丝轴在多个所述第一接线部上间隔设置或连续设置;多个第二并丝轴在多个所述第二接线部上间隔设置或连续设置。

5.根据权利要求3所述的管状导线的制造方法,其特征在于,所述上盘按照预设旋转速度转动以形成具有第一预定节距的第一编织带;所述下盘按照预设旋转速度转动以形成具有第二预定节距的第二编织带。

6.根据权利要求1所述的管状导线的制造方法,其特征在于,在步骤s120中,所述外绝缘层的材料熔融塑化后经由挤出机的螺杆机头挤出,再经由成型模具成型在所述导体编织层的外周,以形成所述外绝缘层。

7.根据权利要求6所述的管状导线的制造方法,其特征在于,所述成型模具包括:

8.根据权利要求7所述的管状导线的制造方法,其特征在于,在步骤s120后,还包括步骤s121,所述成型模具装配至所述螺杆机头,所述螺杆机头连接真空设备,所述真空设备使所述第二腔体处于负压状态以对所述嵌体出口端形成的管状的所述外绝缘层产生内向吸力。

9.根据权利要求8所述的管状导线的制造方法,其特征在于,在步骤s121后,还包括步骤s122,所述外绝缘层通过水冷喷淋或浸水保持所述外绝缘层形状。

10.根据权利要求9所述的管状导线的制造方法,其特征在于,在步骤s122中,紧邻所述外壳出口端设置水槽以对所述外绝缘层进行水冷定型,所述水槽中设置浸没所述外绝缘层外周的冷水;或者;所述水槽中设置环绕所述外绝缘层外周且沿所述外绝缘层行进方向呈预定距离设置的喷淋。

11.根据权利要求1所述的管状导线的制造方法,其特征在于,在步骤s140中,将所述第二部件设置于离心机,所述内绝缘层的材料熔融后经由喷淋管的多个喷淋口喷淋至所述导体层内,所述喷淋管沿所述导体层的轴向方向延伸穿过所述导体层包围形成的内腔,多个所述喷淋口构造成均匀设置于所述喷淋管的管壁上的通孔,多个所述喷淋口位于所述内腔中,所述内绝缘层的材料经所述离心机离心固化于所述导体层内周壁。

12.根据权利要求11所述的管状导线的制造方法,其特征在于,所述内绝缘层和/或所述外绝缘层的材质为导热性绝缘材料。

技术总结

本发明公开了一种管状导线的制造方法,包括以下步骤:S110:设置管状的导体层,导体层构造成由若干根导体丝编织形成的至少一层导体编织层;S120:在导体层外周挤出外绝缘层以获得第一部件,且在外绝缘层的材料熔融状态下接触导体编织层的外周,以使导体编织层嵌入连接外绝缘层的内周;S130:对第一部件进行裁剪以形成第二部件;S140:在第二部件中的导体层内周壁离心固化绝缘材料形成内绝缘层,且在内绝缘层的材料熔融状态下接触导体编织层的内周,以使导体编织层嵌入连接内绝缘层的外周。根据本公开的管状导线的制造方法,可以将导体层嵌入内绝缘层和外绝缘层之间,以使导体层与内绝缘层和外绝缘层形成一整体结构,增强管状导线的强度,延长其使用寿命。

技术研发人员:王超

受保护的技术使用者:长春捷翼汽车科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!