一种用于燃料电池系统的氢气换热分水器及其工作方法与流程

本发明涉及燃料电池,具体涉及一种用于燃料电池系统的氢气换热分水器及其工作方法。

背景技术:

1、在飞速发展的新能源汽车中,燃料电池汽车因其具有的独特优势而被认为是未来汽车工业可持续发展重要方向,是解决全球能源问题和气候变化的理想方案。氢燃料电池是将氢气和氧气化合产生电、水、热的电化学装置,在实际工作过程中,氢气和空气进行反应,会出现氢气没有完全消耗的现象,如果直接排放,就会造成安全隐患和浪费;但是如果直接使用,由于从电堆排出的氢气高热高湿,伴随的液态水,会降低燃料电池的使用寿命。

2、同时从燃料电池电堆中出来的循环氢与新进入的氢气混合,新氢温度低,与循环氢混合时由于温差过大也会产生的液态水,液态水若进入燃料电池电堆必然也会影响电池寿命。

3、现有技术中通常通过加热部件对新氢进行加热升温来减少与循环氢的温差;针对从燃料电池电堆中出来的循环氢的液态水问题,则通过使循环氢先经过分水器除去液态水再与新氢混合。综上可知在燃料电池系统中需分别设置两个部件来解决循环氢的液态水问题和循环氢与新氢混合时温差过大的问题。此种设置导致燃料电池的体积大,结构复杂。

4、另外现有技术中的分水器一般采用普通挡板式分水器,此种结构分水能力弱;或者采用旋风分水器,此种结构加工难度大,成本高。

5、综上可知,需要一种结构简单,集成度高的分水器可同时解决循环氢的液态水,以及循环氢与新氢混合时温差过大产生液态水的问题。

技术实现思路

1、有鉴于此,本发明提供了一种用于燃料电池系统的氢气换热分水器,目的在于通过分水器这一单一部件来同时解决循环氢的液态水,以及循环氢与新氢混合时温差过大产生液态水的问题。

2、为达上述目的,本发明采用了如下技术方案:

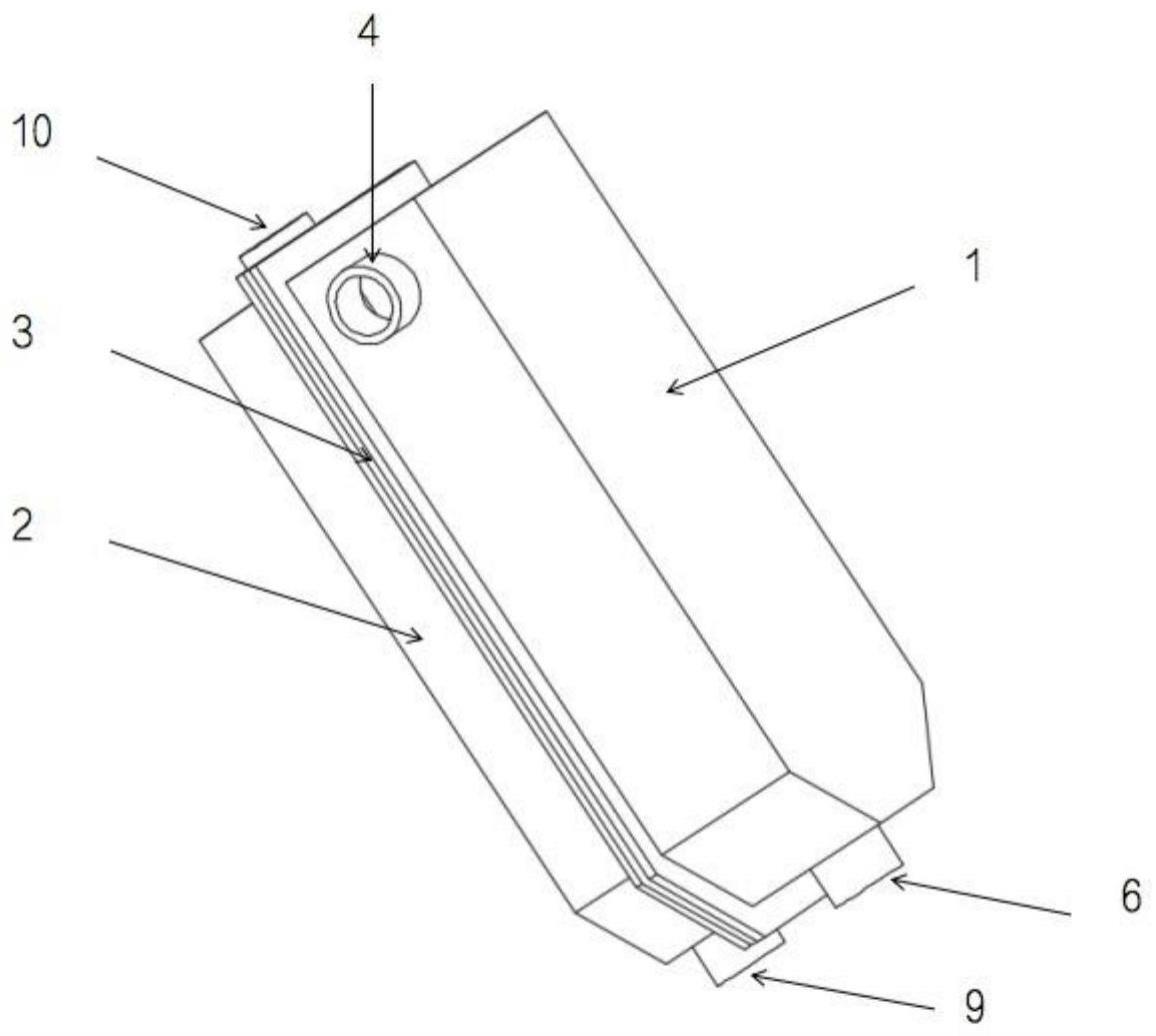

3、一种用于燃料电池系统的氢气换热分水器,所述氢气换热分水器包括循环氢换热部、新氢换热部和隔板,循环氢换热部和新氢换热部通过隔板分隔;

4、循环氢换热部包括循环氢换热壳体,循环氢入口、循环氢出口、液态水出口和挡板,循环氢入口和循环氢出口位于循环氢换热壳体的上部,液态水出口位于循环氢换热壳体的底部,循环氢换热壳体与隔板形成循环氢换热腔,循环氢换热腔内设置有若干片挡板;

5、新氢换热部包括新氢换热壳体、新氢入口、新氢出口和翅片,新氢出口位于新氢换热壳体的顶部,新氢入口位于新氢换热壳体的底部,新氢换热壳体与隔板形成新氢换热腔,新氢换热腔内设置有若干片翅片。

6、进一步的,所述循环氢换热部还包括分隔板,所述分隔板竖直设置于循环氢换热腔内,将循环氢换热腔分成底部连通的左右两个腔室。

7、进一步的,所述循环氢换热腔的左右两个腔室内均设置有若干片挡板,挡板在各个腔室内交替设置,向着循环氢流动的方向倾斜,以增大循环氢与挡板的接触面积。

8、进一步的,所述液态水出口上设置有常闭阀门,当液态水聚集量达到设定标准后,常闭阀门打开,液态水从循环氢换热腔内排出。

9、进一步的,所述循环氢入口设置在循环氢换热壳体上部的一侧壁上,循环氢出口设置在相对的另一侧壁上,循环氢入口与循环氢出口位于同一高度。

10、进一步的,所述翅片竖直设置于新氢换热腔内,若干片所述翅片等间距排列。

11、进一步的,所述翅片为波浪式结构,以增大新氢与翅片的接触面积。

12、进一步的,所述挡板的一侧与隔板固定连接,所述翅片的一侧与隔板固定连接。

13、进一步的,所述挡板、翅片和隔板均由导热材料制成。

14、本发明还提供了一种基于上述用于燃料电池系统的氢气换热分水器的工作方法,所述工作方法包括如下步骤:

15、s1.高压氢源输出新氢,新氢通过氢气换热分水器的新氢入口进入新氢换热腔内,新氢通过新氢出口先后进入比例阀和引射器之后,进入燃料电池电堆与空气发生反应;

16、s2.燃料电池电堆反应后未完全消耗的氢气,即循环氢,离开燃料电池电堆后,通过氢气换热分水器的循环氢入口进入到循环氢换热腔内,高热高湿的循环氢与循环氢换热腔内的挡板充分接触,循环氢充分散热,循环氢内的液态水聚集到循环氢换热腔的底部,液态水聚集达到一定的量后,从液态水出口排出;

17、s3.与此同时,挡板带走的热量通过隔板传递到新氢换热腔内的翅片上,新进入的新氢与翅片充分接触,新氢温度升高,而翅片、隔板和挡板的温度则会降低,便于继续对高热高湿循环氢进行降温散热;

18、s4.循环氢通过氢气换热分水器的循环氢出口后进入到引射器与新进入的新氢混合后,一同进入燃料电池电堆与空气发生反应,完成氢气的循环利用。

19、与现有技术相比,本发明的有益效果是:

20、(1)通过将氢气换热分水器设置为具有换热功能的循环氢换热部和新氢换热部,利用新氢给循环氢降温散热,有效分离出循环氢中的液态水,反过来又利用循环氢给新氢升温,减小新氢与循环氢混合时的温差,进一步防止液态水的产生,将传统氢燃料电池中的分水器和给新氢加热的部件集成化设计,结构简单,换热效率高,分水能力强,同时减小了燃料电池的体积。

21、(2)通过将循环氢换热腔设置成底部连通的左右两个腔室,可显著提高换热和分水效率,通过将循环氢出口设置在循环氢换热壳体的上部,与底部的液态水出口有较大的高度差,可有效防止回水现象发生。

22、(3)本发明中的氢气换热分水器在低温条件下优势更为突出,环境温度越低,该氢气换热分水器分水能力越强,因为环境温度越低,在引射器处新氢与循环氢混合时产生的液态水就越多,此种条件下,低温的新氢对循环氢中的液态水冷凝效果越好,从而使更多的液态水在分水器中冷凝聚集排出,从而使得在引射器中由于混合气体温差而产生的液态水进一步减少。

23、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

技术特征:

1.一种用于燃料电池系统的氢气换热分水器,其特征在于,所述氢气换热分水器包括循环氢换热部、新氢换热部和隔板(3),循环氢换热部和新氢换热部通过隔板(3)分隔;

2.如权利要求1所述的用于燃料电池系统的氢气换热分水器,其特征在于,所述循环氢换热部还包括分隔板(7),所述分隔板(7)竖直设置于循环氢换热腔内,将循环氢换热腔分成底部连通的左右两个腔室。

3.如权利要求2所述的用于燃料电池系统的氢气换热分水器,其特征在于,所述循环氢换热腔的左右两个腔室内均设置有若干片挡板(8),挡板(8)在各个腔室内交替设置,向着循环氢流动的方向倾斜,以增大循环氢与挡板(8)的接触面积。

4.如权利要求1所述的用于燃料电池系统的氢气换热分水器,其特征在于,所述液态水出口(6)上设置有常闭阀门,当液态水聚集量达到设定标准后,常闭阀门打开,液态水从循环氢换热腔内排出。

5.如权利要求1所述的用于燃料电池系统的氢气换热分水器,其特征在于,所述循环氢入口(4)设置在循环氢换热壳体(1)上部的一侧壁上,循环氢出口(5)设置在相对的另一侧壁上,循环氢入口(4)与循环氢出口(5)位于同一高度。

6.如权利要求1所述的用于燃料电池系统的氢气换热分水器,其特征在于,所述翅片(11)竖直设置于新氢换热腔内,若干片所述翅片(11)等间距排列。

7.如权利要求6所述的用于燃料电池系统的氢气换热分水器,其特征在于,所述翅片(11)为波浪式结构,以增大新氢与翅片(11)的接触面积。

8.如权利要求1-7所述的用于燃料电池系统的氢气换热分水器,其特征在于,所述挡板(8)的一侧与隔板(3)固定连接,所述翅片(11)的一侧与隔板(3)固定连接。

9.如权利要求8所述的用于燃料电池系统的氢气换热分水器,其特征在于,所述挡板(8)、翅片(11)和隔板(3)均由导热材料制成。

10.一种基于权利要求1-9任一项所述的用于燃料电池系统的氢气换热分水器的工作方法,其特征在于,所述工作方法包括如下步骤:

技术总结

本发明涉及一种用于燃料电池系统的氢气换热分水器及其工作方法,氢气换热分水器包括循环氢换热部、新氢换热部和隔板,循环氢换热部和新氢换热部通过隔板分隔,通过将氢气换热分水器设置为具有换热功能的循环氢换热部和新氢换热部,利用新氢给循环氢降温散热,有效分离出循环氢中的液态水,反过来又利用循环氢给新氢升温,减小新氢与循环氢混合时的温差,进一步防止液态水的产生,将传统氢燃料电池中的分水器和给新氢加热的部件集成化设计,结构简单,换热效率高,分水能力强,同时减小了燃料电池的体积。

技术研发人员:肖晨光,陈浩祥,唐廷江,陈宏,王杰,曾帆,郭康

受保护的技术使用者:武汉雄韬氢雄燃料电池科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!