废旧动力电池的回收工艺的制作方法

本发明属于资源回收,具体涉及废旧动力电池的回收。

背景技术:

1、随着能源的日益枯竭,锂离子动力电池作为新能源汽车的主要动力来源之一成为全球研究的热点,但与此同时带来的环境问题也令人堪忧。随着人们环境保护意识的提高,逐步认识到废旧电池的危害性及其可回收利用性,废旧电池的资源化回收引起了广泛关注。

2、废旧锂离子动力电池回收包含电池拆解以及电池粉湿法提取。电池拆解是通过机械物理方法对废旧电池进行破碎分选,实现电池中各组分的分离,得到含正负极材料的电池粉。电池粉通过浸出、净化、萃取等湿法冶金过程实现正极材料中镍钴锰锂的回收。负极材料在浸出工序留于浸出渣中,需进一步提纯或作为固体废物处理。湿法提取过程,电池粉的高效、低成本浸出以及负极材料的资源化是影响电池回收有价金属收率及经济性的关键所在。目前,电极粉的浸出通常采用二段还原浸出法,选用双氧水、亚硫酸钠、硫代硫酸钠、焦亚硫酸钠等作为还原剂。双氧水虽为清洁性原料,但在高温条件下易分解,利用率较低,对于高价态的钴还原性较差,耗量较大;亚硫酸钠、硫代硫酸钠、焦亚硫酸钠还原性虽比双氧水强,但遇酸分解产生有毒气体so2,作业环境差,需增设尾气处理装置,且价格比双氧水高,同时引入na+,不利于后续的废水处理。而且镍钴锰回收产生的废水含大量的f和p。整体而言,目前二段还原浸出法流程较长,安全环保压力大,生产成本较高。且负极材料因夹带镍钴锰等重金属,需进一步通过火法工艺进行提纯,或者直接作为固体废物处理,影响了电池回收的经济性。

技术实现思路

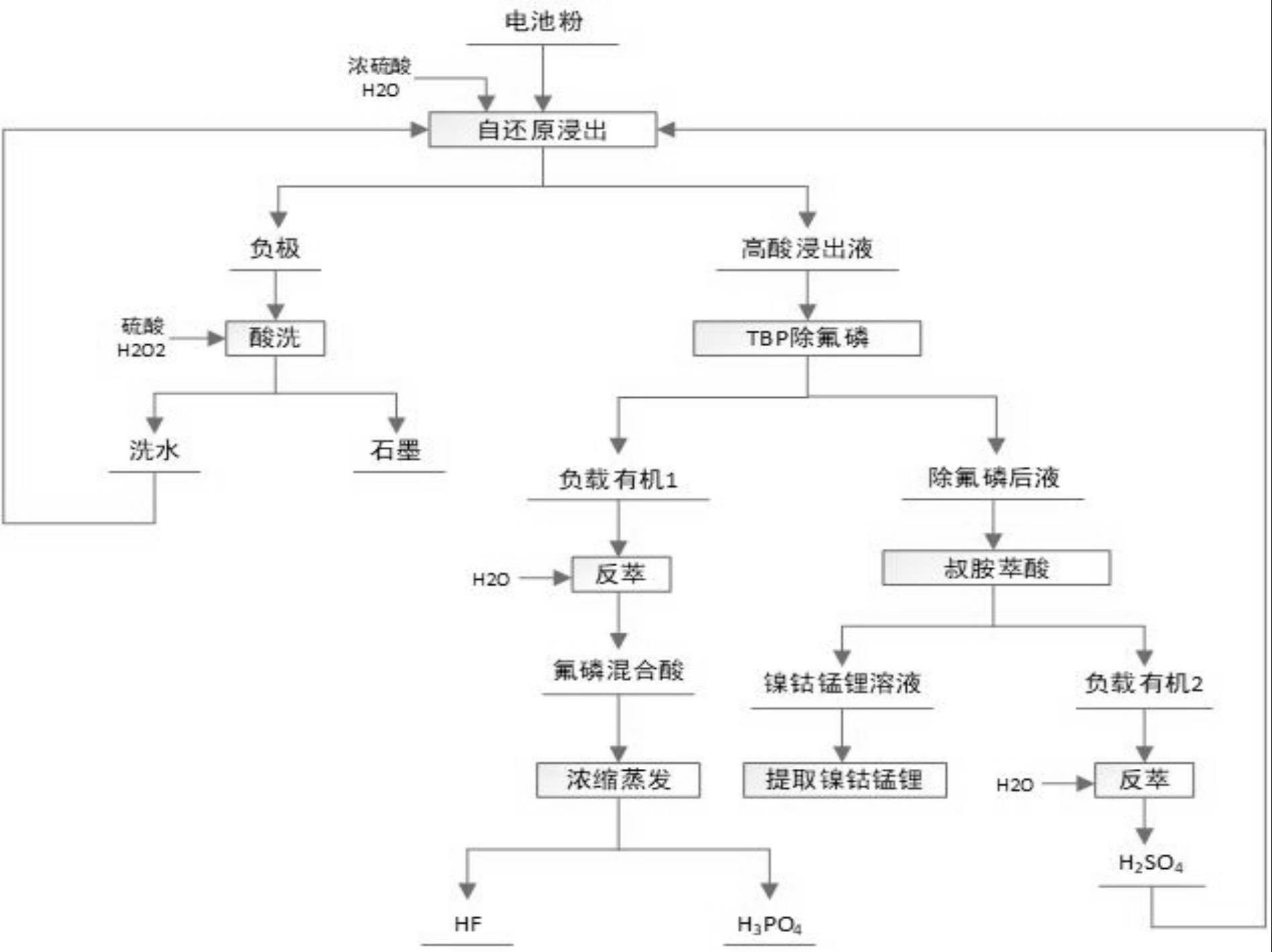

1、针对背景技术存在的问题,本发明的目的是提供一种废旧动力电池的回收工艺,包括以下步骤:

2、用浓硫酸浸出拆解得到的电极粉,得到浸出液和浸出渣;

3、用包含硫酸和还原剂的溶液进一步浸出浸出渣,得到石墨;

4、采用tbp萃取剂对浸出液进行萃取处理,得到负载有机相ⅰ和萃取液ⅰ;

5、用水反萃负载有机相ⅰ,得到氟磷混合酸;氟磷混合酸经浓缩蒸发,分离得到hf和磷酸;

6、进一步用叔胺萃取剂萃取萃取液ⅰ,得到负载有机相ⅱ和萃取液ⅱ;

7、萃取液ⅱ用于回收镍、钴、锰、锂;

8、用水反萃负载有机相ⅱ,得到硫酸溶液;硫酸溶液返回到电极粉的浸出过程。

9、在进一步的优选方案中,所述浓硫酸的浓度≥75wt%;电极粉与浓硫酸的质量体积比为1:1-3(g:ml)。

10、在进一步的优选方案中,浓硫酸浸出电极粉的温度≥90℃。

11、在进一步的优选方案中,所述还原剂为h2o2、na2s2o5、na2s2o3、na2so3中的至少一种。

12、在进一步的优选方案中,包含硫酸和还原剂的溶液中,硫酸的浓度为100-200g/l,还原剂的浓度为10-30g/l。

13、在进一步的优选方案中,包含硫酸和还原剂的溶液浸出浸出渣的温度≥85℃。

14、在进一步的优选方案中,包含硫酸和还原剂的溶液与浸出渣的液固比为2-4:1。

15、在进一步的优选方案中,tbp萃取剂的有机相为煤油;萃取剂中tbp与煤油的体积比为1:1-4。

16、在进一步的优选方案中,tbp萃取剂对浸出液进行萃取处理时,萃取温度为20~50℃,o/a比为1~5:1。

17、在进一步的优选方案中,水反萃负载有机相ⅰ的o/a比为1~3:1。

18、在进一步的优选方案中,氟磷混合酸的浓缩蒸发过程为:先在80~100℃蒸发浓缩,得到hf,将hf和h3po4分离。

19、在进一步的优选方案中,所述叔胺的r基团为c8~c10的直链烷烃、α甲基苄基中的一种。

20、在进一步的优选方案中,所述叔胺萃取剂的有机相为仲辛醇和煤油。叔胺、仲辛醇、煤油的体积关系为:10~20%:10~20%:60~80%。

21、在进一步的优选方案中,所述叔胺萃取剂萃取萃取液ⅰ时,o/a比为1~3:1。

22、在进一步的优选方案中,水反萃负载有机相ⅱ的o/a比为2.5~7.5:1。

23、本发明具有以下明显的有益效果:

24、在电极粉的浸出过程中,直接用浓硫酸浸出,无需加入还原剂,电极粉在浓硫酸的作用下进行自还原浸出即可,节约了成本,且浸出过程对环境友好。

25、通过本发明提供的废旧电池的全流程回收工艺,不仅实现了镍、钴、锰、锂等金属的回收,而且负极石墨也得以回收,实现负极的无害化和资源化;而且得到副产品hf以及h3po4,实现了f和p的资源化利用。

26、负极浸出过程中产生的浸出溶液以及水反萃负载有机相得到的硫酸,均返回电极粉的浸出过程,整个工艺流程基本上无废水、废气、废渣产生,实现了硫酸的循环利用。

27、本发明提供的工艺流程效率高,实现了多种物料的有价回收,生产成本低,经济效益显著。

技术特征:

1.一种废旧动力电池的回收工艺,其特征在于,包括以下步骤:

2.如权利要求1所述的废旧动力电池的回收工艺,其特征在于,所述浓硫酸的浓度≥75wt%;电极粉与浓硫酸的质量体积比为1:1-3(g:ml);浓硫酸浸出电极粉的温度≥90℃。

3.如权利要求1所述的废旧动力电池的回收工艺,其特征在于,所述还原剂为h2o2、na2s2o5、na2s2o3、na2so3中的至少一种;包含硫酸和还原剂的溶液中,硫酸的浓度为100-200g/l,还原剂的浓度为10-30g/l。

4.如权利要求3所述的废旧动力电池的回收工艺,其特征在于,包含硫酸和还原剂的溶液浸出浸出渣的温度≥85℃;包含硫酸和还原剂的溶液与浸出渣的液固比为2-4:1。

5.如权利要求1所述的废旧动力电池的回收工艺,其特征在于,tbp萃取剂的有机相为煤油;萃取剂中tbp与煤油的体积比为1:1-4;tbp萃取剂对浸出液进行萃取处理时,萃取温度为20~50℃,o/a比为1~5:1。

6.如权利要求1或5所述的废旧动力电池的回收工艺,其特征在于,水反萃负载有机相ⅰ的o/a比为1~3:1。

7.如权利要求1所述的废旧动力电池的回收工艺,其特征在于,氟磷混合酸的浓缩蒸发过程为:在80~100℃蒸发浓缩,得到hf,将hf和h3po4分离。

8.如权利要求1所述的废旧动力电池的回收工艺,其特征在于,所述叔胺的r基团为c8~c10的直链烷烃、α甲基苄基中的一种。

9.如权利要求1或8所述的废旧动力电池的回收工艺,其特征在于,所述叔胺萃取剂的有机相为仲辛醇和煤油;叔胺、仲辛醇、煤油的体积关系为:10~20%:10~20%:60~80%。

10.如权利要求9所述的废旧动力电池的回收工艺,其特征在于,所述叔胺萃取剂萃取萃取液ⅰ时,o/a比为1~3:1;水反萃负载有机相ⅱ的o/a比为2.5~7.5:1。

技术总结

本发明属于资源回收技术领域,公开了一种废旧动力电池的回收工艺,包括以下步骤:用浓硫酸浸出拆解得到的电极粉,得到浸出液和浸出渣;用包含硫酸和还原剂的溶液浸出浸出渣,得到石墨;采用TBP萃取剂对浸出液进行萃取处理,得到负载有机相Ⅰ和萃取液Ⅰ;用水反萃负载有机相Ⅰ,得到氟磷混合酸;氟磷混合酸经浓缩蒸发,分离得到HF和磷酸;用叔胺萃取剂萃取萃取液Ⅰ,得到负载有机相Ⅱ和萃取液Ⅱ;萃取液Ⅱ用于回收镍、钴、锰、锂;用水反萃负载有机相Ⅱ,得到硫酸溶液;硫酸溶液返回到电极粉的浸出过程。本发明实现了镍、钴、锰、锂等金属的回收,负极石墨也得以回收,实现无害化和资源化;得到HF以及H<subgt;3</subgt;PO<subgt;4</subgt;,实现F和P的资源化利用。

技术研发人员:陈亮,章青,周曜,易晓新,胡泽星

受保护的技术使用者:金驰能源材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!