一种多区域气体通道系统及反应离子刻蚀设备的制作方法

本发明涉及涉及一种多区域气体通道系统,及使用多区域气体通道系统的反应离子刻蚀设备。

背景技术:

1、在利用反应离子刻蚀机刻蚀半导体晶圆时,腔体内晶圆表面反应气体分布的均匀与否,会影响等离子体分布的均匀性,从而会影响刻蚀速率的均匀性,通常,气体密度较大的区域,刻蚀速率较快。

2、现有的一般设计,反应气体从腔体的上部进入,由上而下,降落至晶圆表面。气体的入口通常为一个点,或者一个环状圈,或者为多个不同孔径的空洞。

3、当入气口为中心点时,气体密度在晶圆中心较大,而向晶圆边逐渐减小。

4、当入气口为一个环状圈时,气体密度会在该环状圈处较大,虽然可以弥补单一中心入气口造成的晶圆中心气体密度过大的不足,但是仍然不能达到在晶圆表面的均匀分布。

5、当入气口为多个不同孔径的空洞时,虽然调节空洞的直径与分布,可以提高气体分布的均匀性,但是,空洞的直径与分布的设计是一个凭借经验和实验试错的过程,是一个效率很低且不能现场及时改变的方法。

技术实现思路

1、针对现有技术的不足,本发明提供了一种多区域气体通道系统,该系统分为多个独立的区域,各区域的气体流量可以独立控制,可以很好的调节气体密度在晶圆表面的均匀分布,从而提高刻蚀速率的均匀性。

2、为实现上述目的,本发明提供了如下技术方案:

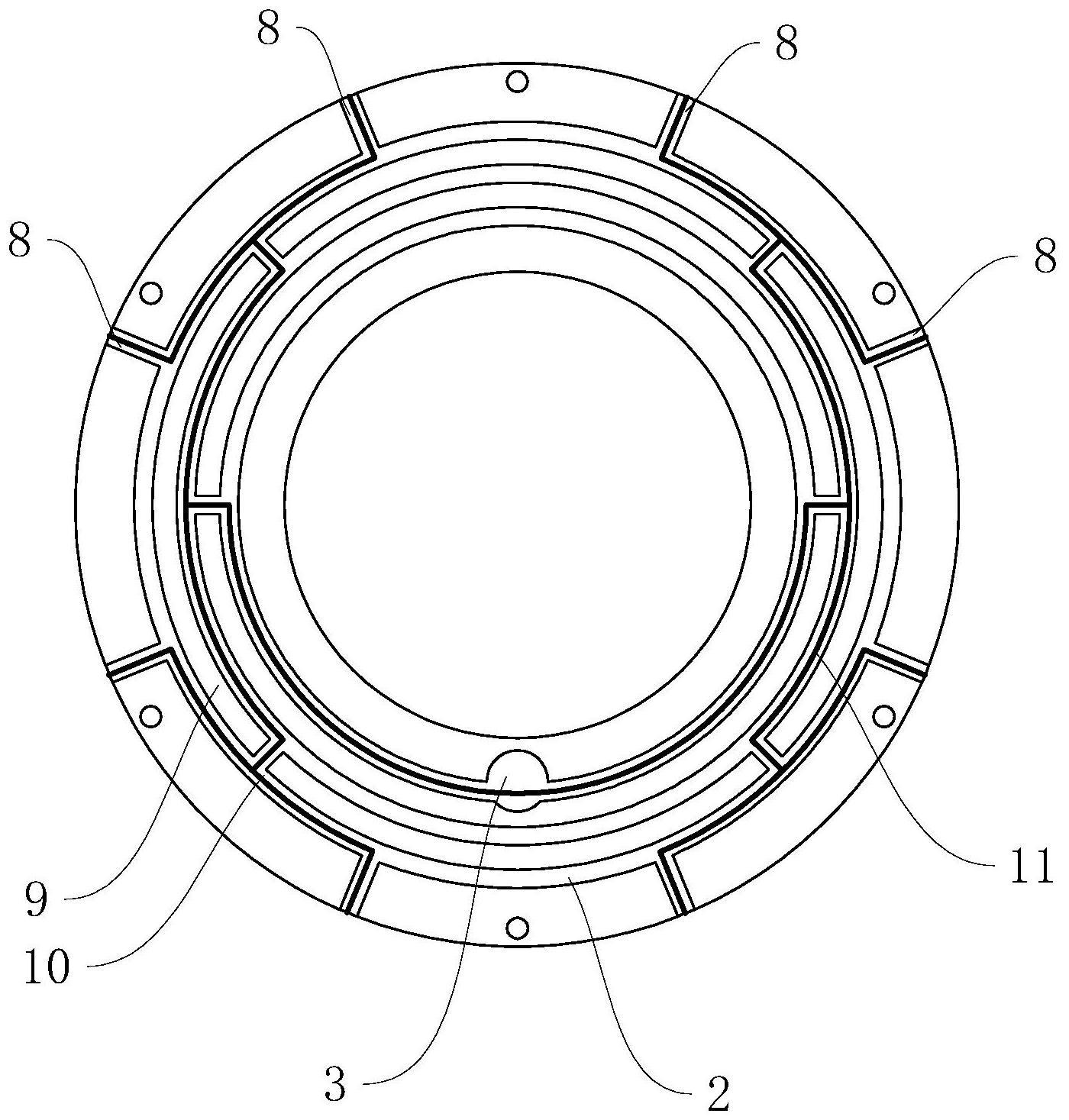

3、一种多区域气体通道系统,包括多个独立的气体通道区域,多个气体通道区域包括圆形通道区和若干依次包围圆形通道区的环形通道区,所述圆形通道区和若干环形通道区均设置有进气口和若干出气口,每个区域的进气口和出气口间距相同,并且每个区域的进气口处均设置有气体流量计。

4、进一步的,所述圆形通道区和若干环形通道区内均设置有气流通道,所述气流通道分别连通进气口和若干出气口,并且进气口和每个出气口之间的路径长度一致。

5、进一步的,还包括相互密封连接的顶盖和底壳,所述圆形通道区和若干环形通道区位于顶盖和底壳之间,所述进气口位于顶盖上,所述出气口位于底壳上,所述顶盖的进气口连接有进气管道,所述气体流量计连接于进气管道上。

6、进一步的,所述顶盖或底壳上位于圆形通道区和若干环形通道区处分别设置有通道结构,所述通道结构内形成气流通道。

7、进一步的,所述顶盖和底壳之间采用焊接连接。

8、进一步的,所述顶盖和底壳采用金属材料制造。

9、进一步的,所述顶盖和底壳采用不锈钢、铜或铝进行制造。

10、一种离子刻蚀设备,包括腔体和基片台,还包括如多区域气体通道系统,所述多区域气体通道系统位于腔体内。

11、与现有技术相比,本发明的有益效果是:

12、本发明的多区域气体通道系统分为多个独立的区域,各区域的气体流量可以独立控制,可以很好的调节气体密度在晶圆表面的均匀分布,从而提高刻蚀速率的均匀性;

13、其中通过在每个区域的进气口与气体流量计相连,可通过气体流量计精确控制进入每个区域的气流流量,还可通过气体流量计,独立调节进入每个区域的气体流量,就可以调整轴向气体的分布密度,进而可以提高晶圆表面的气体分布均匀性及刻蚀均匀性。

技术特征:

1.一种多区域气体通道系统,其特征在于:包括多个独立的气体通道区域,多个气体通道区域包括圆形通道区和若干依次包围圆形通道区的环形通道区,所述圆形通道区和若干环形通道区均设置有进气口和若干出气口,每个区域的进气口和出气口间距相同,并且每个区域的进气口处均设置有气体流量计。

2.根据权利要求1所述的一种多区域气体通道系统,其特征在于:所述圆形通道区和若干环形通道区内均设置有气流通道,所述气流通道分别连通进气口和若干出气口,并且进气口和每个出气口之间的路径长度一致。

3.根据权利要求2所述的一种多区域气体通道系统,其特征在于:还包括相互密封连接的顶盖和底壳,所述圆形通道区和若干环形通道区位于顶盖和底壳之间,所述进气口位于顶盖上,所述出气口位于底壳上,所述顶盖的进气口连接有进气管道,所述气体流量计连接于进气管道上。

4.根据权利要求3所述的一种多区域气体通道系统,其特征在于:所述顶盖或底壳上位于圆形通道区和若干环形通道区处分别设置有通道结构,所述通道结构内形成气流通道。

5.根据权利要求3所述的一种多区域气体通道系统,其特征在于:所述顶盖和底壳之间采用焊接连接。

6.根据权利要求3所述的一种多区域气体通道系统,其特征在于:所述顶盖和底壳采用金属材料制造。

7.根据权利要求3所述的一种多区域气体通道系统,其特征在于:所述顶盖和底壳采用不锈钢、铜或铝进行制造。

8.一种离子刻蚀设备,包括腔体和基片台,其特征在于:还包括如权利要求1至7中任意一项所述的多区域气体通道系统,所述多区域气体通道系统位于腔体内。

技术总结

本发明公开了一种多区域气体通道系统及离子刻蚀设备,包括多个独立的气体通道区域,多个气体通道区域包括圆形通道区和若干依次包围圆形通道区的环形通道区,所述圆形通道区和若干环形通道区均设置有进气口和若干出气口,每个区域的进气口和出气口间距相同,并且每个区域的进气口处均设置有气体流量计;该多区域气体通道系统及离子刻蚀设备通过分为多个独立的区域,各区域的气体流量可以独立控制,可以很好的调节气体密度在晶圆表面的均匀分布,从而提高刻蚀速率的均匀性。

技术研发人员:唐云俊

受保护的技术使用者:浙江艾微普科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!