一种动力电池防转结构及电池顶盖的制作方法

本发明涉及动力电池,特别是涉及一种动力电池防转结构及电池顶盖。

背景技术:

1、动力电池顶盖动力电池的重要组成部分,目前的动力电池顶盖主要包括盖板、组装于盖板上的极柱、使极柱与盖板绝缘密封的上塑胶件、下塑胶件以及密封圈。为了保证极柱、塑胶件与盖板的定位效果,防止极柱、塑胶件与盖板之间发生旋转位移,在现有的电池顶盖结构中,通常在盖板上一体冲压或拉伸形成极柱环,并通过焊接的方式将极柱焊接在极柱环上,同时通过模内注塑的方式在极柱外以及极柱与盖板之间形成上塑胶件来实现极柱的固定和防转,如此,需要在盖板上加工极柱环并进行焊接,同时还需要进行上塑胶件的注塑成型,增加了工艺复杂度,组装效率低。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种动力电池防转结构及电池顶盖,以解决现有技术中极柱和上塑胶件的防转工艺复杂以及组装效率低的问题。

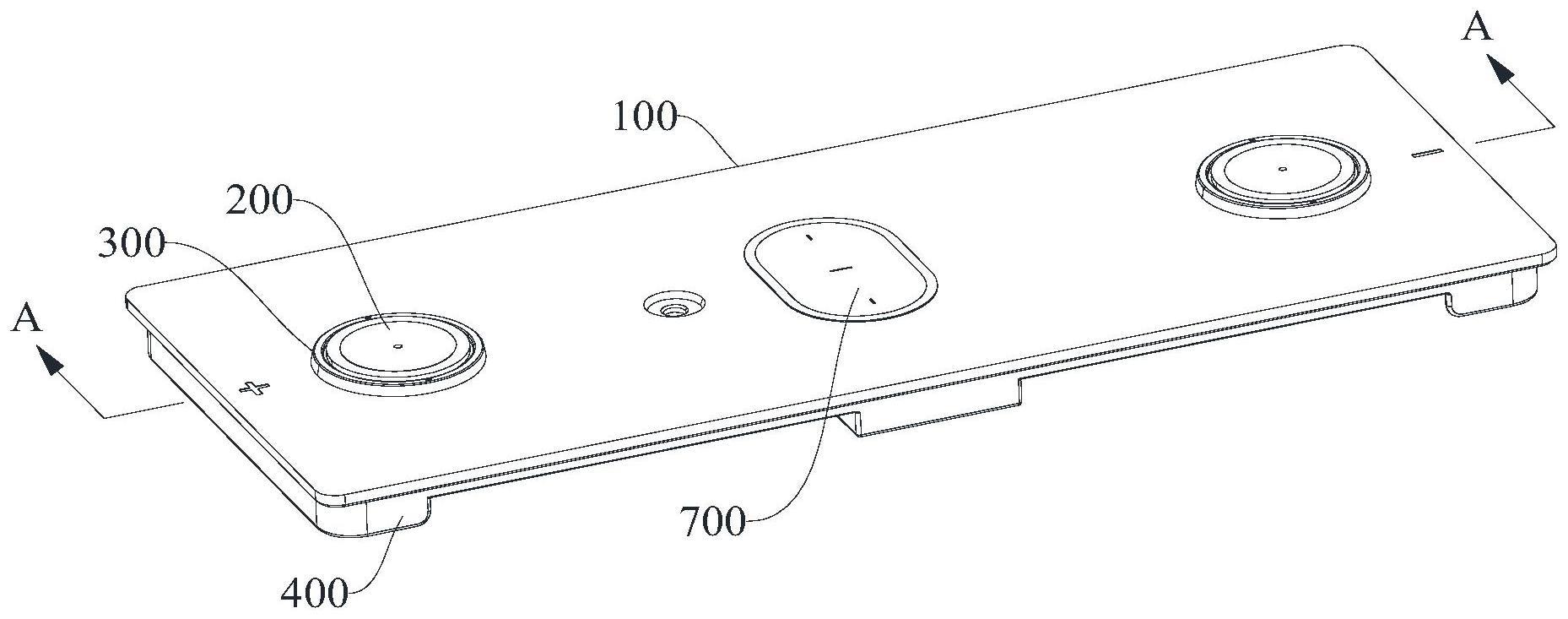

2、为达到上述目的,本发明的一技术方案提供一种动力电池防转结构,包括贯穿形成有极柱安装孔的盖板、穿设在极柱安装孔内的极柱以及支撑于盖板上并压接在盖板与极柱之间的上塑胶件,所述上塑胶件的底部支撑于所述盖板上,所述盖板的上表面形成有防转部,所述上塑胶件的底部对应所述防转部的位置处形成有防转配合部,所述防转部与所述防转配合部配合实现上塑胶件的周向防转。

3、进一步的,所述防转部包括形成于在所述盖板上的若干防转凹槽和/或若干防转凸点,若干防转凹槽和/或若干防转凸点沿周向分布于所述盖板的上表面,若干防转凹槽自所述盖板的上表面朝向远离上塑胶件的方向凹陷形成和/或若干防转凸点自所述盖板的上表面朝向靠近上塑胶件的方向一体凸伸形成。

4、进一步的,所述防转配合部包括与所述防转凹槽和/或防转凸点设置在上塑胶件上的若干防转配合凸点和/或若干防转配合凹槽,若干防转配合凸点和/或若干防转配合凹槽沿周向分布于所述上塑胶件的下表面,所述防转配合凸点和/或防转配合凹槽与所述防转凹槽和/或防转凸点适配,若干防转配合凸点自所述上塑胶件的下表面朝向靠近盖板方向一体凸伸形成并能够定位于所述防转凹槽内和/或若干防转配合凹槽自所述上塑胶件的下表面朝向远离盖板的方向凹陷形成并能够容纳所述防转凸点,所述防转凹槽与防转配合凸点和/或所述防转凸点与防转配合凹槽配合实现所述上塑胶件的周向防转。

5、进一步的,所述极柱的数量被限定为两个,且分别为第一极柱和第二极柱,所述上塑胶件被限定为与所述第一极柱对应的第一上塑胶件和与第二极柱对应的第二上塑胶件,且所述第一上塑胶件上的防转配合凸点和/或防转配合凹槽的排列不同于所述第二上塑胶件上的防转配合凸点和/或防转配合凹槽的排列。

6、进一步的,所述盖板上设有定位部,所述定位部沿所述极柱安装孔的边缘设置,所述上塑胶件上对应所述定位部的位置处形成有定位配合部,所述定位部与所述定位配合部配合实现上塑胶件的定位。

7、进一步的,所述定位部被限定为绕所述极柱安装孔的边缘设置的定位凸环,所述定位凸环自所述盖板的上表面朝向靠近上塑胶件的方向一体凸伸形成,所述定位配合部被限定为形成于所述上塑胶件的底部并与所述定位凸环配合的定位配合环槽;或者

8、所述定位部被限定为绕所述极柱安装孔的边缘设置的定位环槽,所述定位环槽自所述盖板的上表面朝向远离上塑胶件的方向凹陷形成,所述定位配合部被限定为形成于所述上塑胶件的底部并与所述定位环槽配合的定位配合凸环。

9、进一步的,所述上塑胶件包括支撑于所述盖板上的主体环部以及自所述主体环部的内周面一体向下延伸形成有隔离环部,所述防转配合部形成于所述主体环部的下表面,所述隔离环部环套于所述极柱安装孔内并于组装后压持在极柱安装孔与极柱之间。

10、进一步的,所述极柱包括底座、设置在所述底座上的柱体以及设置在所述柱体顶部的压持部,所述极柱设置在所述极柱安装孔内且所述压持部外翻并压持于所述上塑胶件上。

11、进一步的,还包括压装于所述盖板底部的下塑胶件,所述底座限位于所述下塑胶件的对应位置;

12、所述下塑胶件的下表面对应所述底座的位置处形成有限位槽,所述底座的形状与所述限位槽的形状适配,当所述极柱装配到位后,所述底座限位于所述限位槽内。

13、为达到上述目的,本发明的另一技术方案提供一种电池顶盖,包括如上所述的动力电池防转结构。

14、本发明通过在盖板上设置防转凹槽以及在上塑胶件上对应设置防转配合凸点,可同时实现上塑胶件在组装过程中定位、防转及防呆的多重作用,有利于电池顶盖的快速组装,提供组装效率。同时,上塑胶件采用预制成型,无需进行模内注塑,可节省注塑设备及模具,并避免了高温的引入,从而防止密封圈受热变形,密封效果好。

15、另,本发明还通过在极柱的顶部设置压持部,压持部由极柱顶部的环形体在极柱组装到位后铆压翻折形成,以压持在上塑胶件上,同时,在下塑胶件底部设置第一限位槽和第二限位槽,使极柱的底座可以限位在第一限位槽和第二限位槽内,以限制极柱轴向移位,从而实现极柱的固定,无需成型极柱环也无需对极柱进行焊接,组装工序少,能够有效提高组装效率。同时,在第一限位槽和第二限位槽内分别设置第一防呆配合部及第二防呆配合部,与底座上设置的第一防呆部和第二防呆部对应配合能够同步实现极柱的正负极防呆及周向防转,从而增加极柱的装配稳定性。

技术特征:

1.一种动力电池防转结构,包括贯穿形成有极柱安装孔的盖板、穿设在极柱安装孔内的极柱以及支撑于盖板上并压接在盖板与极柱之间的上塑胶件,其特征在于,所述上塑胶件的底部支撑于所述盖板上,所述盖板的上表面形成有防转部,所述上塑胶件的底部对应所述防转部的位置处形成有防转配合部,所述防转部与所述防转配合部配合实现上塑胶件的周向防转。

2.根据权利要求1所述的动力电池防转结构,其特征在于,所述防转部包括形成于在所述盖板上的若干防转凹槽和/或若干防转凸点,若干防转凹槽和/或若干防转凸点沿周向分布于所述盖板的上表面,若干防转凹槽自所述盖板的上表面朝向远离上塑胶件的方向凹陷形成和/或若干防转凸点自所述盖板的上表面朝向靠近上塑胶件的方向一体凸伸形成。

3.根据权利要求2所述的动力电池防转结构,其特征在于,所述防转配合部包括与所述防转凹槽和/或防转凸点设置在上塑胶件上的若干防转配合凸点和/或若干防转配合凹槽,若干防转配合凸点和/或若干防转配合凹槽沿周向分布于所述上塑胶件的下表面,所述防转配合凸点和/或防转配合凹槽与所述防转凹槽和/或防转凸点适配,若干防转配合凸点自所述上塑胶件的下表面朝向靠近盖板方向一体凸伸形成并能够定位于所述防转凹槽内和/或若干防转配合凹槽自所述上塑胶件的下表面朝向远离盖板的方向凹陷形成并能够容纳所述防转凸点,所述防转凹槽与防转配合凸点和/或所述防转凸点与防转配合凹槽配合实现所述上塑胶件的周向防转。

4.根据权利要求3所述的动力电池防转结构,其特征在于,所述极柱的数量被限定为两个,且分别为第一极柱和第二极柱,所述上塑胶件被限定为与所述第一极柱对应的第一上塑胶件和与第二极柱对应的第二上塑胶件,且所述第一上塑胶件上的防转配合凸点和/或防转配合凹槽的排列不同于所述第二上塑胶件上的防转配合凸点和/或防转配合凹槽的排列。

5.根据权利要求1所述的动力电池防转结构,其特征在于,所述盖板上设有定位部,所述定位部沿所述极柱安装孔的边缘设置,所述上塑胶件上对应所述定位部的位置处形成有定位配合部,所述定位部与所述定位配合部配合实现上塑胶件的定位。

6.根据权利要求5所述的动力电池防转结构,其特征在于,所述定位部被限定为绕所述极柱安装孔的边缘设置的定位凸环,所述定位凸环自所述盖板的上表面朝向靠近上塑胶件的方向一体凸伸形成,所述定位配合部被限定为形成于所述上塑胶件的底部并与所述定位凸环配合的定位配合环槽;或者

7.根据权利要求1所述的动力电池防转结构,其特征在于,所述上塑胶件包括支撑于所述盖板上的主体环部以及自所述主体环部的内周面一体向下延伸形成有隔离环部,所述防转配合部形成于所述主体环部的下表面,所述隔离环部环套于所述极柱安装孔内并于组装后压持在极柱安装孔与极柱之间。

8.根据权利要求1所述的动力电池防转结构,其特征在于,所述极柱包括底座、柱体以及所述极柱体顶部的压持部,所述极柱设在所述极柱安装孔内并所述压持部外翻并压持于所述上塑胶件上。

9.根据权利要求8所述的动力电池防转结构,其特征在于,还包括压装于所述盖板底部的下塑胶件,所述底座限位于所述下塑胶件的对应位置;

10.一种电池顶盖,其特征在于,包括如权利要求1~9任一项所述的动力电池防转结构。

技术总结

本发明公开了一种动力电池防转结构及电池顶盖,包括贯穿形成有极柱安装孔的盖板、穿设在极柱安装孔内的极柱以及支撑于盖板上并压接在盖板与极柱之间的上塑胶件,所述上塑胶件的底部支撑于所述盖板上,所述盖板的上表面形成有防转部,所述上塑胶件的底部对应所述防转部的位置处形成有防转配合部,所述防转部与所述防转配合部配合实现上塑胶件的周向防转。与现有技术相比,本发明通过防转部与防转配合部的配合,能够实现上塑胶件的周向防转,以增加电池顶盖的装配稳定性。

技术研发人员:王理栋,何鑫,李亚勇,刘潇龙,周晓

受保护的技术使用者:深圳市长盈精密技术股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!